一种摇臂耳片空间尺寸的快速检测装置

2020-09-24万国俊陈贤亮樊娜娜

万国俊,张 艳,付 杰,陈贤亮,樊娜娜

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

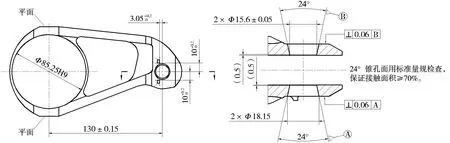

某批量生产的带锥孔止动凸台的摇臂零件,在工程设计蓝图上给出了多处功能尺寸,以目前的通用量具检测这些功能尺寸,存在检测精度低或无法检测的实际情况,如图1 所示。该零件用通用量具测量效率低、检测难度大,而采用测量机测量,存在测量成本高、测量效率低等问题。

1 检测难点分析

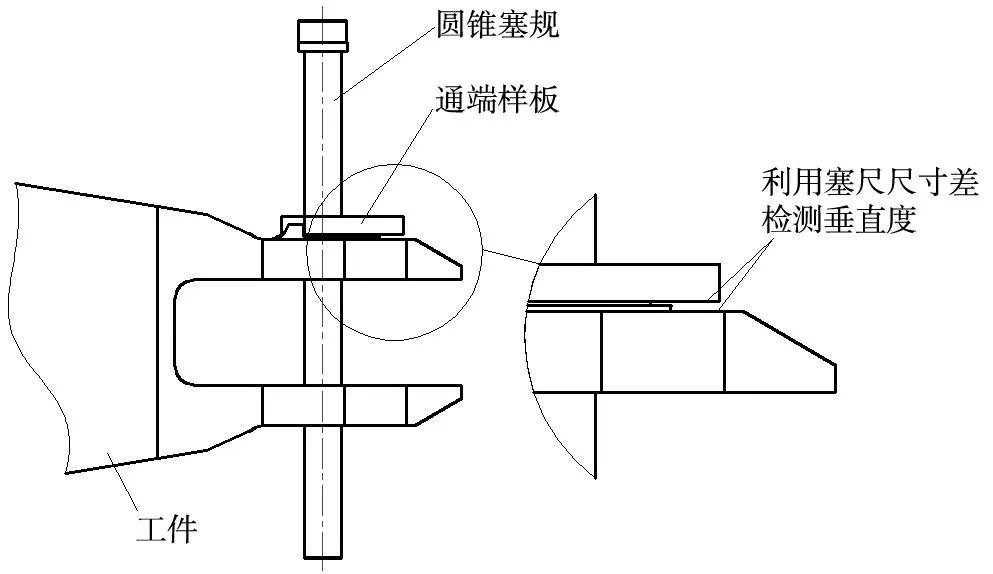

(4)检测耳片端面对相应锥孔轴线的垂直度0.06。目前现场常用的量具无法测量,现采用在精密车床用杠杆千分表找正24锥面,使其跳动误差小于0.005,再用杠杆千分表测量端面的跳动误差来判断是否合格。由于垂直度对零件2 个端面都有要求,需要装夹2 次,同时,零件外形是异形,装夹难度大,找正效率低又占用机床的生产资源。

图1 零件要求检测尺寸

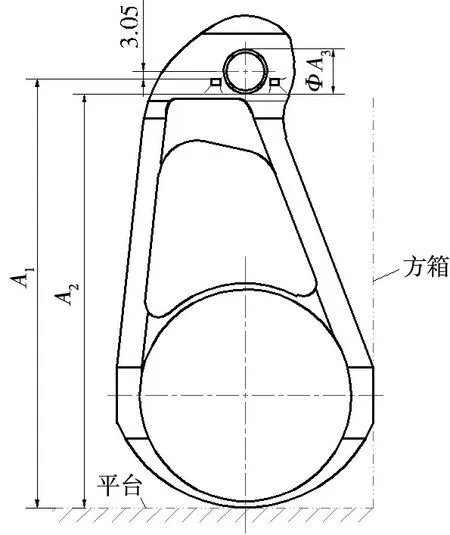

图2 检测尺寸3.05 的方法

2 解决方案

2.1 专用检测量具设计

利用此结构原理,并对该结构进行改装,设计1 套专用检测量具,使其一次能满足图1 中所有尺寸的测量,专用检测量具结构如图4 所示。

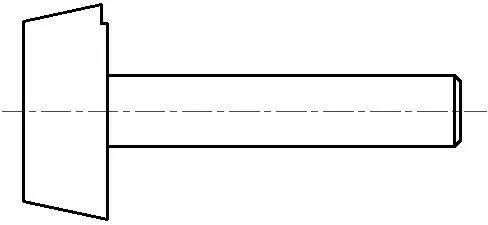

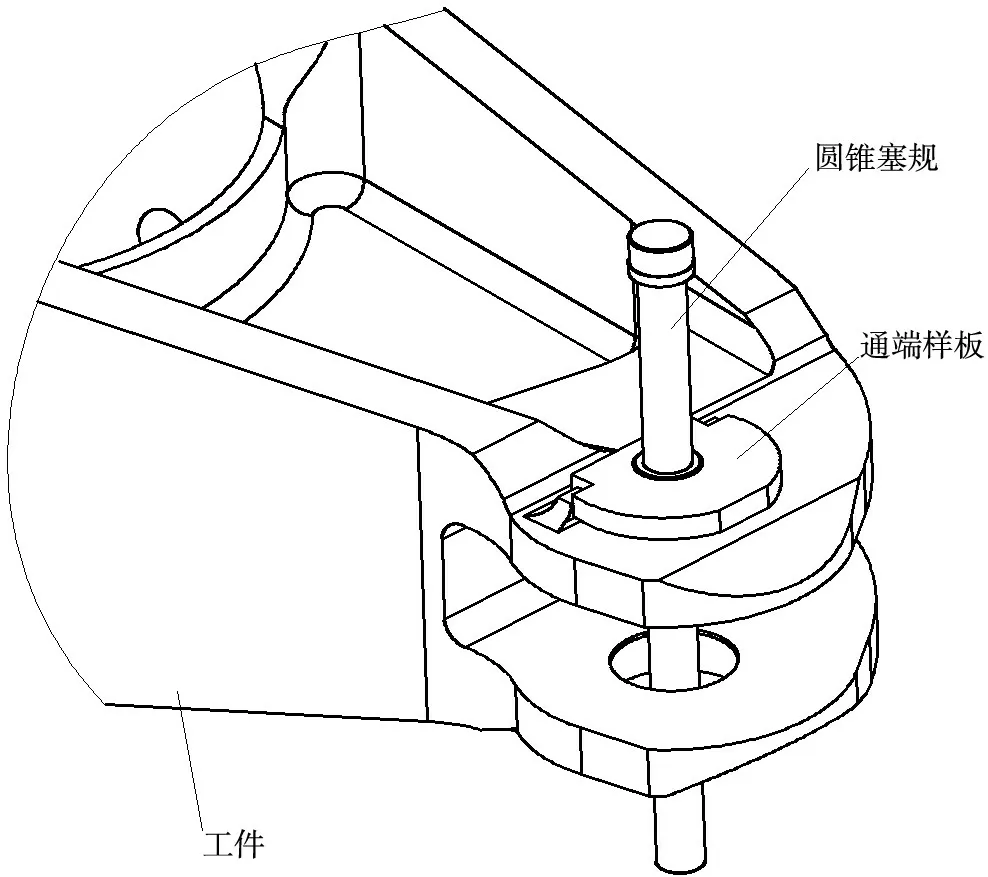

专用检测量具由3 部分组成,圆锥塞规、通端样板、止端样板。圆锥塞规是在传统圆锥塞规的基础上进行了3 处改进:手持部位设计成大小为15.6的光滑极限量规的通、止端,用于测量15.60.05;将圆锥塞规的锥度小端制成标准芯轴,与游标卡尺配合,用于检测85.25H9 的孔壁面到标准芯轴一侧的素线距离;手持部位与圆锥面大端面的结合处增加1 个高精度的圆柱面,保证其轴线对圆锥面轴线同轴并与圆锥面大端面垂直,使用通端样板、止端样板组合检测尺寸

图3 常用的圆锥塞规结构

图4 专用检测量具

2.2 测量方法

专用检测量具可一次性检测图1 中所有尺寸,具体检测方案如图5 所示。

(3)垂直度的测量。将通端样板套入圆锥塞规中,通端样板端面与塞规锥度大端端面贴合后,使用塞尺的尺寸差来检测垂直度,当尺寸差在0.06 mm 内时,即为合格,如图6 所示。

图5 专用量具检测

图6 专用量具检测垂直度

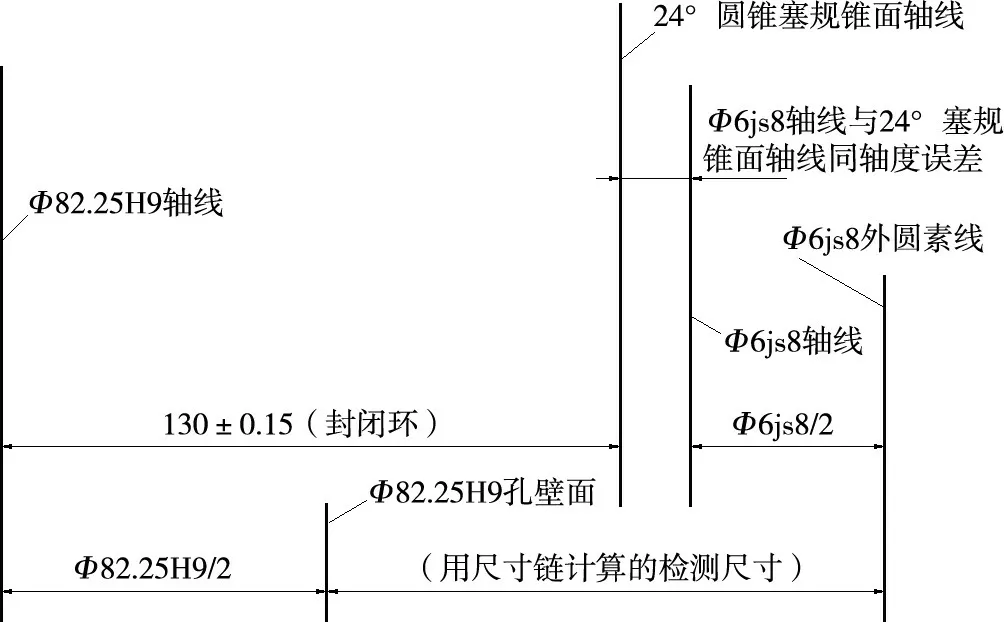

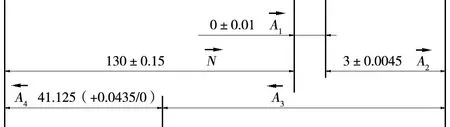

2.3 1300.15 检测方法的尺寸链分析

图7 专用量具间接检测130依0.15

图8 尺寸链分析

从图9 得出A1、A2为减环,A3、A4为增环;A1为同轴度误差,直径上的6js80.009,取在半径上为30.0045,A4在直径上为82.25H9(+0.087,0),取在半径上为41.125(+0.0435,0)。根据:封闭环基本尺寸=(所有增环基本尺寸之和)-(所有减环基本尺寸之和)

N=(A3+A4)-(A1+A2)

130=41.125+A3-3-0

A3=130-41.125+3=91.875

根据:封闭环的上偏差=(所有增环的上偏差之和)-(所有减环的下偏差之和)

ESN=(ESA3+ESA4)-(EIA1+EIA2)

0.15=(0.0435+ESA3)-(-0.01+(-0.0045))

ESA3=0.15-0.0435-0.01-0.0045=0.092

根据:封闭环的下偏差=(所有增环的下偏差之和)-(所有减环的上偏差之和)

EIN=(EIA3+EIA4)-(ESA1+ESA2)

-0.15=(EIA3+0)-(0.01+(+0.0045))

EIA3=-0.15+0.01+0.0045=-0.1355

(ESX表示上极限偏差,EIX表示下极限偏差)

图9 尺寸链

3 结束语

此套专用检测量具借助圆锥塞规涂色法检测的结构,运用了通、止端原理及间接测量的思路进行设计。将专用检测量具应用于带锥孔止动凸台的摇臂零件的功能尺寸的测量,解决了用常规量具难以检测的检测难题。使用专用检测量具与使用常规量具手工测量对比提高检测效率10 倍左右,与使用测量机测量对比提高检测效率4 倍左右。同时,该专用检测量具对其他类似结构的零件亦有借鉴意义,特别是以工件锥孔轴线为基准的尺寸特征有广泛的借鉴意义,此方法值得推广。