醇酮车间空气压缩机组振值波动故障案例分析

2020-09-24齐鸣宇李迎丽周忠凯

齐鸣宇,李迎丽,周忠凯

(中国昆仑工程有限公司,北京 100037)

0 引言

压缩机组在各个行业得到广泛的应用,特别是在流程工业,其是装置的核心设备。压缩机运行状态的好坏直接决定着装置的安全运行。生产过程中,压缩机的异常波动或停车对整套装置甚至整个流程可造成不可估量的经济损失。因此准确迅速地判断并及时处理故障,直接影响压缩机的开工率和产品的质量,详细分析尼龙厂醇酮车间空气压缩机组振值异常波动的故障案例,其是一起工艺介质变化引起机组振动波动并导致停车的典型案例。仪表原因、机械原因、润滑原因、工艺原因均可造成压缩机组振动波动,工艺介质变化引起机组振动波动甚至停车是较难处理的一类问题,通过剖析机组故障产生的原因,解决了故障。

1 机组情况简介

新醇酮装置(U283)是某公司尼龙厂精己二酸技改工程项目中新建装置。于2004 年11 月11 日建成投产。设计能力为52 500 t 醇 酮/年(按8000 h 计)。装置划分为氧化区(包括氧化反应器和尾气与环己烷换热的热交换器)、催化剂制备区、压缩机区、塔罐区及公用区五个区域,由100#—氧化工段、200#—予浓缩-脱过氧化工段、300#—蒸馏工段、400#—尾气处理工段、公用工段、900#—公用工程工段6 个工段组成。新醇酮装置(U283)是以环己烷作原料,经贫氧空气氧化生产环己醇、环己酮混合物,是一个连续生产装置。

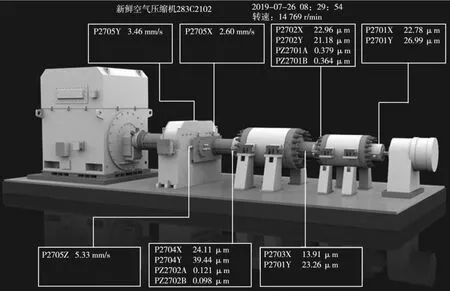

283C2102 为新醇酮装置新鲜离心式空气压缩机组,如图1 所示,工作转速为14 684 r/min,是尼龙厂醇酮车间核心设备。属于两缸三段、十一级、高速、有中间气体冷却器的EZ 系列,由陕西鼓风机有限公司制造。压缩机由低压缸、高压缸、尾气透平膨胀机、电动机、齿轮箱和联轴器组成,并配套有辅机,包括润滑油站、高位油箱、冷却器、分离器、消音器、阀门等。尾气透平膨胀机为两级轴流式透平,径向进气,转子旋转方向从电机端看为逆时针,叶轮悬挂在离心压缩机的高压缸的主轴上。低压缸、高压缸是耗功设备,电机和尾气透平膨胀机为原动机,共同驱动压缩机的低压缸和高压缸。

轴端和级间密封均为迷宫密封。不锈钢片制成的密封片嵌装在旋转件(主轴、轮盘及轮盖)的槽内,密封片与密封套间具有非常小的径向间隙,从而使内泄漏及外泄漏量最小。为避免高压缸高压气体的外泄,在高压缸进、排气两端均设置有碳环密封。碳环密封设置在定子上,主要原理是通过微小的密封间隙实现气体的密封。尾气透平为悬臂结构,为避免尾气泄漏,在尾气透平轴端设置有迷宫充气密封。如果283C2102 出现故障停机,将导致100#反应器空气提供中断,反应器无法运行,最终导致新醇酮装置停车。

图1 机组概貌

离心式空气压缩机的正常运转包括3 个系统,分别是气路、油路、水路系统。离心式空气压缩机工作时,空气经过过滤器被吸入,在流过叶轮时,高速运转的叶轮使气体在离心力的作用下,一方面压力有所提高,另一方面速度也极大增加,气体的静压能和动能大幅度提升。此后,气体在流经扩压器的通道时,流道截面逐渐增大,气体的绝大部分动能又转变为静压能,压力进一步提升。经一级压缩后的气体温度较高,进入中间冷却器进行冷却之后进入二级压缩系统,为避免系统中的气体倒入压缩腔内,在压缩机的排气管道安装有止回阀,压缩机排出的气体推开止回阀进入排气消声器,然后进入一级后冷器,二级后冷器,再进入排气主管道。空气中若含有杂质,将直接作用于叶轮上,对机组运行产生影响。

2 机组故障现象

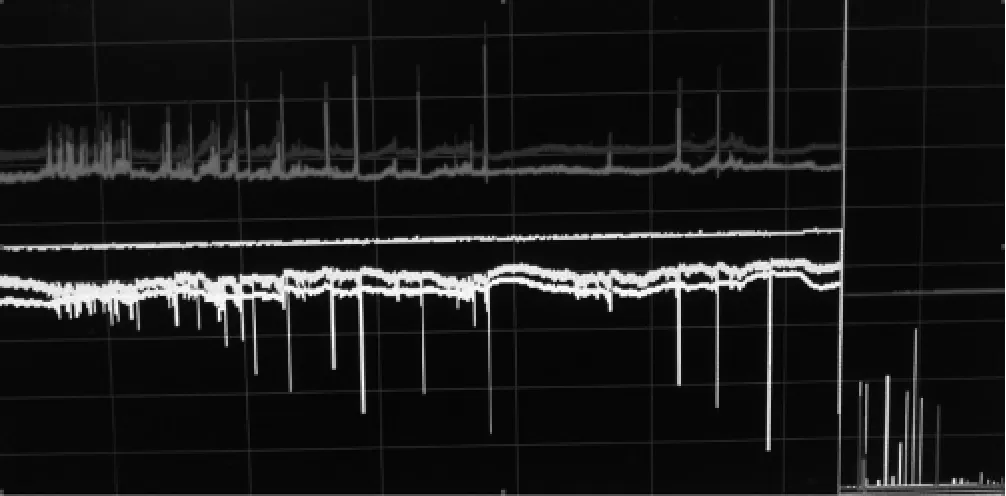

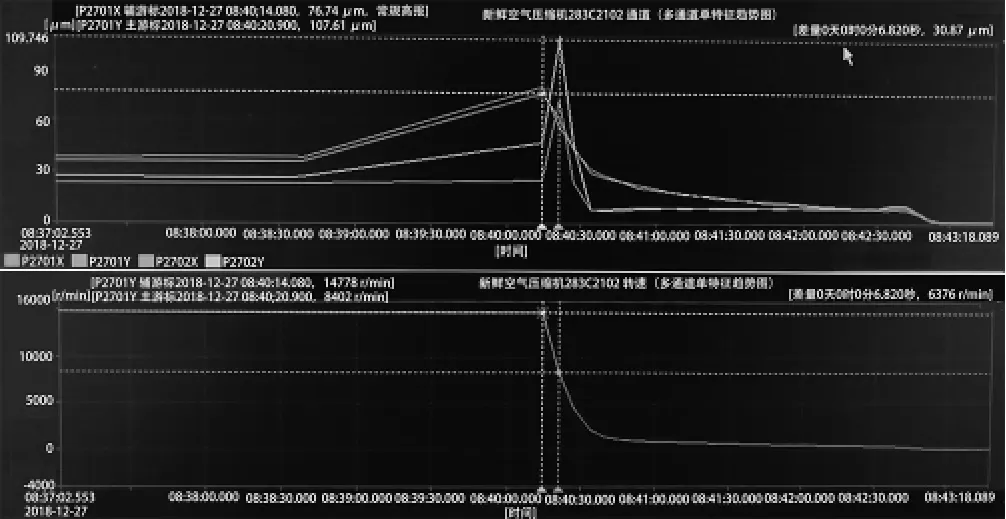

2018 年11 月开始机组高压缸振动出现间歇性无规律波动,如图2 所示,从振值趋势图中看到,PY2701X 测点振值从36.5 μm 最大波动到76.74 μm,PY2701Y 测点振值从39.2 μm最大波动到78.2 μm,PY2702X 测点振值从26.5 μm 最大波动到74.8 μm,PY2702Y 测点振值从28.6 μm 最大波动到107.61 μm,波动最短时间间隔2.6 min,最长时间间隔4.36 h,2018 年12月27 日8 时37 分,高压缸振值PY2701X/Y 和PY2702X/Y 异常波动高报联锁停车如图3 所示。期间,压缩机进出口压力、流量、进排气温度、轴瓦温度均在正常工艺范围内,工艺操作平稳。

图2 PY2701XY/PY2702XY 测点振值趋势

图3 PY2701XY/PY2702XY 测点振值趋势

3 故障原因分析

离心压缩机组,因为存在工艺条件、管线设计、安装、环境差异等诸多差异,往往出现同类装置同型机组同样的振动特征,但最终原因差别很大的情况,离心机组容易出现的故障主要包括:机组个别通道信号异常;转子结垢结焦;滑动轴承及其润滑问题;压缩机旋转分离与喘振;对中问题等典型故障问题。针对不同的故障,可以通过监测系统的特征现象来进行判断故障模式,并及时进行处理。

转子结垢在线监测系统显示特征:振动趋势非周期性波动,趋势波动持续时间在数秒到几十分钟不等,振动趋势和相位同步变化且可基本复原。

图4 波形频谱和轴心轨迹

通过远程实时在线监测系统对该机组的波形频谱图进行分析,由图4a)可见:机组振动工频占主导,高次谐波的分量较小,振动增大时工频占主变,时域波形为正弦波、轴心轨迹为较为标准的椭圆如图4b)、4c)所示。分析机组转子本体无故障,由于尾气组分偏离设计工况,造成尾透入口过滤器骨架表面结焦、堵塞和滤网腐蚀,结焦物脱落后通过骨架孔洞冲击尾透叶轮,造成机组高压缸振动出现间歇性无规律波动直至停车。

建议检查尾透入口过滤网,检查机组高、低压缸转子,并进行高速动平衡试验,检查前置冷却器E2102/E2103/E2106/E2104/E2105 管束,对气水分离器S2109/S2110/S2111/S2116 进行腐蚀检查。建议工艺查找结焦原因。

4 现场检修反馈

2019 年4 月29 日10 时30 分,机组尾透入口管线法兰拆卸断口,发现尾透过滤器严重堵塞,伴有轻微腐蚀如图5 所示,滤网骨架外没有包覆细网,尾透叶轮表面覆盖油性物质,对骨架外堆积物取样分析,结果为97%有机物,结焦物脱落后通过骨架孔洞进入尾透冲击高速运转叶轮,致使振动异常,超报警值联锁停机,尾透打开后,发现入口管线及尾透叶片结垢严重如图6、图7 所示,打开S2109/S2110/S2111 分离罐检查,发现内部腐蚀严重,如图8 所示。

5 整改措施

图5 尾透滤网拆卸后,发现骨架外壁积垢严重

图6 尾透打开后入口管线情况

图7 尾透叶片结垢严重

图8 09/S2110/S2111 分离罐内部腐蚀严重

①陕鼓重新设计尾透滤网,避免杂物进入尾透腔;②高低压缸转子做高速动平衡,保证动平衡精度;③重新调整高、低压缸径向瓦间隙值,确保间隙在0.14~0.21 mm 标准值之间;④清洗前置冷却器E2102/E2103/E2106/E2104/E2105 管束(尾气换热器E2104/E2105 管束堵塞比较严重,E2102/E2103/E2106 管束外壁淤泥较多),打压试漏,确保换热器换热效果;⑤拆卸气水分离器S2109/S2110/S2111/S2116 检查腐蚀情况,S2110/S2111 腐蚀比较严重,S2109/S2110/S21113 台分离罐更换备台,S2116 因材料为白钢,未发现腐蚀;⑥分析替代粗白油成分,与原始粗白油核实比对,可以考虑更换为原始粗白油;⑦尝试降低透平入口进气温度,降低碳化结焦的可能性。机组检修后开车,运转正常。