焊接热循环对P460NL1高强正火容器钢微观组织及低温冲击韧性的影响

2020-09-24王红鸿

蔡 焕,桑 晨,王红鸿,侯 洪

(1. 武汉科技大学高性能钢铁材料及其应用省部共建协同创新中心,湖北 武汉,430081;2. 宝山钢铁股份有限公司中央研究院,上海,201900)

正火型460 MPa级高强容器钢P460NL1兼具超高强度和良好的低温韧性,有利于促进压力容器向轻量化方向发展,该钢种的强韧化机制是V(C,N)粒子通过细晶强化和析出强化使钢板获得良好的综合力学性能[1-2]。焊接作为必不可少的连接工艺,焊接热循环过程伴随着温度改变,母材中分布的V(C,N)必然会发生演变,如溶解、粗化、再析出等,这会对钢组织类型、晶粒尺寸等产生影响,进而影响到钢的低温冲击韧性[3-4]。

根据所经历热循环峰值温度的不同,焊接热影响区(HAZ)可分为粗晶区(CGHAZ)、细晶区(FGHAZ)和两相区(ICHAZ)。峰值温度与奥氏体晶粒尺寸和析出相溶解及冷却时的相变行为直接相关,峰值温度1350~1200 ℃时对应的是热影响区粗晶区,此条件下奥氏体中碳元素分布均匀,当冷却速率较大时,奥氏体会转变成马氏体组织,若冷却速率小,则会形成贝氏体组织;峰值温度1150~950 ℃时对应的是细晶热影响区,由于峰值温度略高于Ac3,奥氏体晶粒来不及长大,冷却后形成细小的贝氏体组织;峰值温度低于900 ℃时,模拟的是热影响区中的两相区,此时仅有部分晶粒奥氏体化,且由于温度较低,在晶界和晶粒内有大量的碳化物聚集,冷却后是索氏体和贝氏体的混合组织[5-6]。师仲然等[7]比较了V钢、V-N钢、V-Ti钢,V-N-Ti钢的冲击韧性后发现,钢中添加氮元素会使CGHAZ中先共析铁素体含量增多,从而导致钢冲击韧性下降,V-N钢中第二相M-A组元含量很少,主要分布在先共析铁素体周围,可见V-N系列钢中,M-A组元并非为热影响区粗晶区冲击韧性恶化的关键因素。文献[8]中报道,游离氮对钢CGHAZ韧性的不利影响可被晶粒细化对韧性带来的提升所抵消,但Bang等[9]研究显示,经历焊接热循环后,高氮钢组织中游离氮是导致其冲击韧性恶化的主要因素。

目前,有关焊接热循环过程V(C,N)粒子演变对高V-N型正火态容器钢焊接热影响区组织和低温冲击韧性的影响的研究较少。基于此,本文利用Gleeble 3800型热模拟试验机,模拟P460NL1钢在不同焊接热循环下的热影响区组织,结合低温冲击韧性实验和显微组织观察,研究了峰值温度和冷却时间对钢焊接热影响区组织和冲击韧性的影响,重点分析了焊接热循环过程中V(C,N)粒子的演变。

1 实验材料及方法

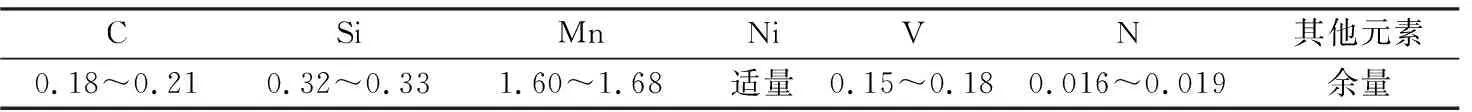

本研究用钢为宝山钢铁股份有限公司开发的P460NL1钢,其化学成分见表1。试验钢熔炼在真空感应炉中进行,将钢水浇注成尺寸为125 mm×180 mm×235 mm的铸锭,加热至1200 ℃保温2 h后,轧制成20 mm厚的钢板,空冷至室温,随后进行正火处理,工艺条件为:910 ℃×30 min,出炉后空冷至室温。

表1 P460NL1钢的化学成分(wB/%)Table 1 Chemical composition of P460NL1 steel

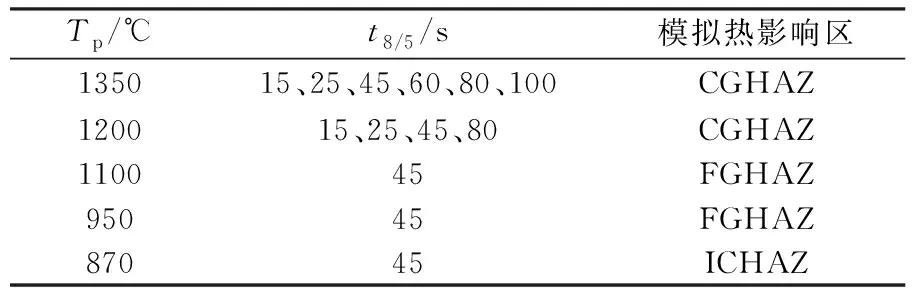

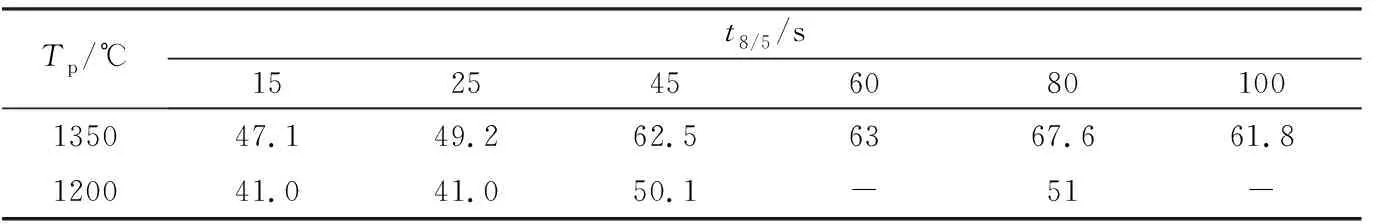

利用Gleeble 3800型热模拟试验机对P460NL1钢的焊接热循环过程进行模拟,试样尺寸为11 mm×11 mm×70 mm,采用的热循环工艺参数如表2所示。表2中,Tp表示峰值温度,不同峰值温度用于模拟不同的焊接热影响区,t8/5表示钢样从800 ℃冷却至500 ℃所需时间,用于表征不同的焊接冷却速率。

表2 P460NL1钢的焊接热模拟工艺Table 2 Welding thermal simulation process of P460NL1 steel

将热模拟试样加工成10 mm×10 mm×55 mm的夏比V型缺口标准冲击试样,缺口开在热电偶焊点处,用干冰和酒精将试样冷却至-40 ℃,测试样品在该温度下的夏比V型缺口冲击功。利用线切割方法在冲击试样上取金相样品,经打磨、抛光并用4%硝酸酒精溶液腐蚀后,采用光学显微镜(Olympus BM51)观察试样显微组织,每个试样选取3个视场,采用Image-pro Plus 6.0软件统计各视场中不同相的体积百分比,并求取平均值。采用扫描电镜(FEI Nova Nano SEM 400)观察热模拟试样冲击断口的形貌,在透射电镜(JEM-2100UHR)下观察试样中V(C,N)粒子的形貌、尺寸及分布情况。采用Thermal-Calc软件,计算试验钢成分体系下,V(C,N)粒子析出量随温度的变化曲线,并预测其完全固溶温度。

2 实验结果

2.1 模拟焊接热影响区的低温冲击韧性

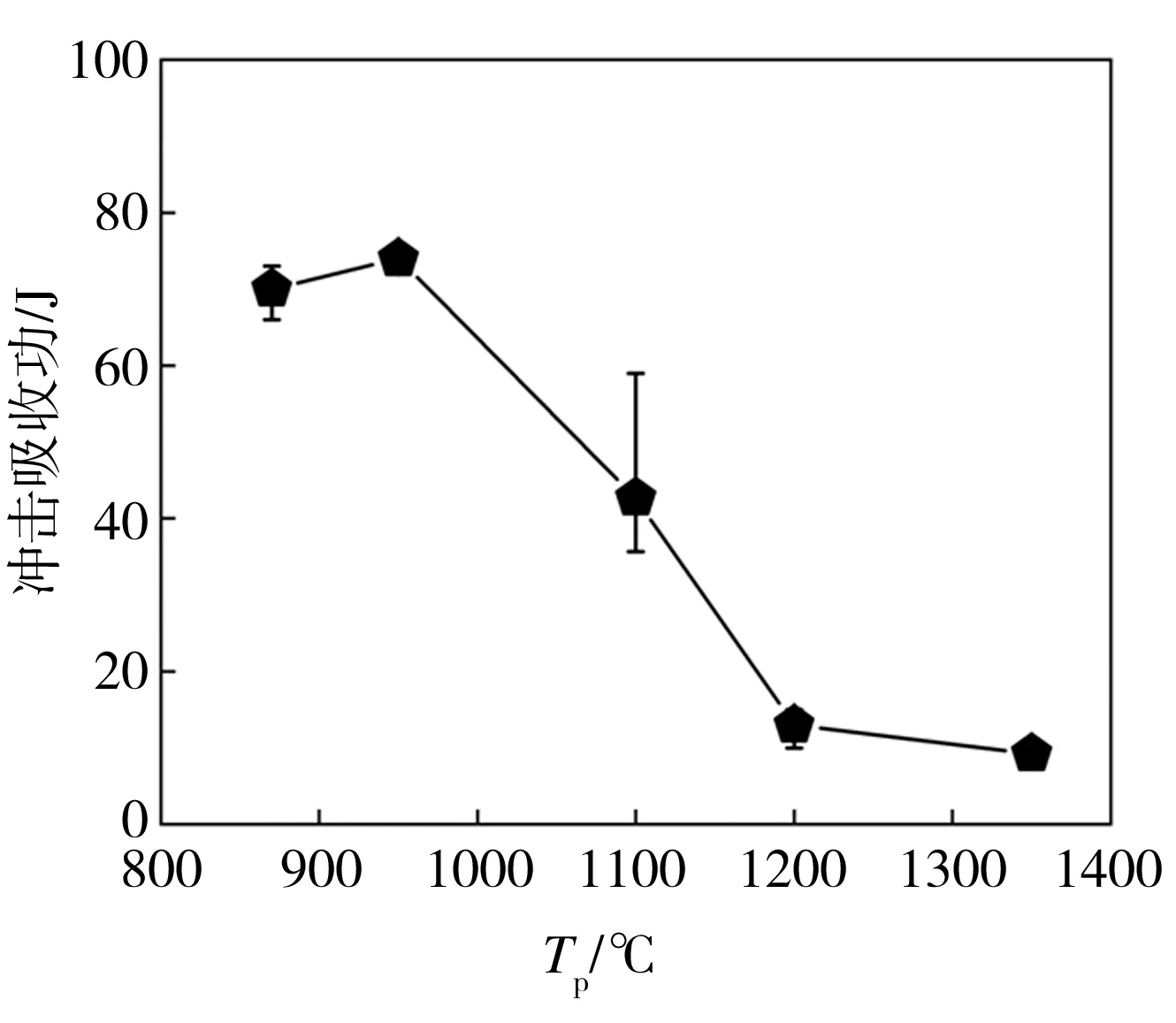

不同焊接热循作用后P460NL1钢的低温冲击韧性如图1所示。从图1 (a)中不同t8/5条件下模拟焊接热影响区粗晶区的低温冲击韧性来看,实验条件范围内,试验钢于-40 ℃的冲击吸收功相对较低,其基本不随t8/5(冷却速率)的变化而变化,且峰值温度越高,试验钢低温冲击韧性越低。由图1 (b)所示t8/5同为45 s时P460NL1钢低温冲击韧性随峰值温度的变化趋势可见,钢样低温冲击韧性随峰值温度的升高大致呈降低的趋势,当Tp为870、950 ℃时,试验钢的冲击吸收功较高,约为70 J,随着峰值温度进一步升高,钢样低温冲击韧性急剧下降。

(a)不同t8/5下CGHAZ

(b)t8/5=45 s时不同峰值温度图1 模拟焊接热影响区的低温冲击韧性Fig.1 Low-temperature impact toughness of simulated welding HAZ

2.2 模拟焊接热影响区的微观组织

2.2.1 CGHAZ的微观组织

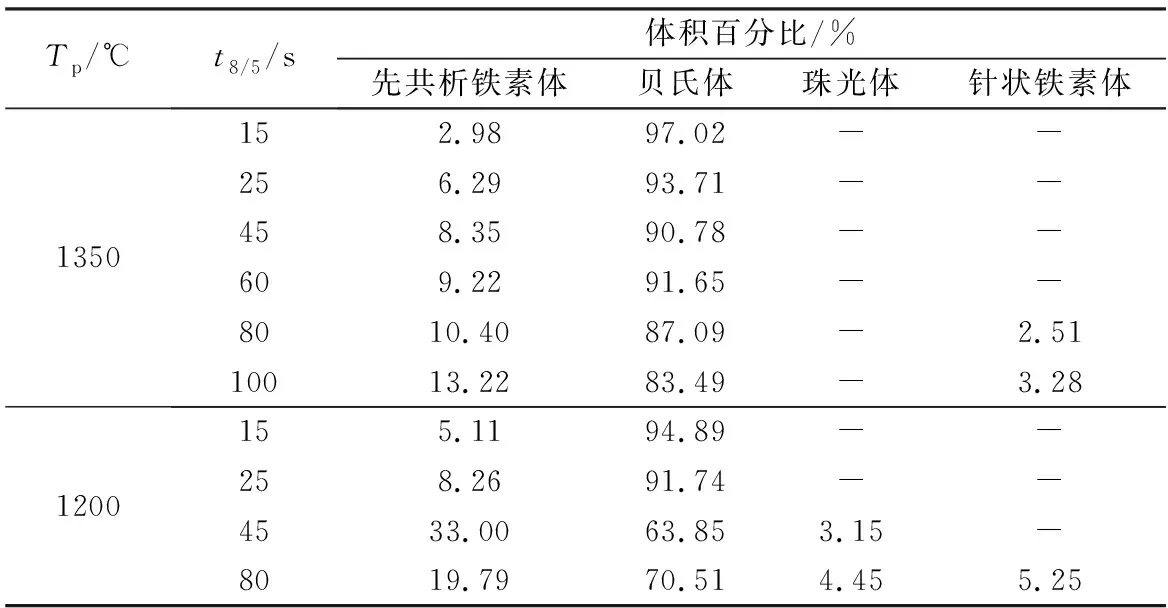

峰值温度为1350、1200 ℃时,不同t8/5条件下模拟焊接热循环后P460NL1钢的微观组织分别如图2和图3所示,金相定量分析结果及晶粒尺寸分别列于表3和表4中。结合图2和表3可知,峰值温度为1350 ℃条件下,当t8/5=15 s时,P460NL1钢模拟热影响区粗晶区组织为沿奥氏体晶界生成的长条状先共析铁素体、向晶内生长的粒状贝氏体及长条状M-A组元(分布于粒状贝氏体内);t8/5在25~60 s范围时,模拟粗晶区组织为先共析铁素体和粒状贝氏体,且先共析铁素体含量由6.29%增至9.22%;当t8/5=80 s,钢中开始有针状铁素体生成,组织为呈连续小块状的先共析铁素体、粒状贝氏体及少量针状铁素体,随着t8/5延长至100 s,钢中先共析铁素体含量增至13.22%,粒状贝氏体含量减少了约4个百分点,针状铁素体的含量增至3.28%。由此可见,此峰值温度条件下,随着t8/5的增加(即冷却速率的降低),试验钢模拟热影响区粗晶区中先共析铁素体含量逐渐增加,贝氏体含量大致呈降低的趋势,钢中未观察到珠光体组织。

由图3和表3可见,峰值温度为1200 ℃条件下,当t8/5在15~25 s范围,P460NL1钢模拟热影响区粗晶区组织为先共析铁素体和粒状贝氏体,且粒状贝氏体中M-A组元呈长条状,随着t8/5的增大,钢中先共析铁素体的含量由5.11%增加到8.26%,且铁素体宽度有所增加;当t8/5=45 s时,钢中开始出现少量珠光体,模拟粗晶区为贝氏体、块状铁素体和珠光体混合组织,珠光体析出于块状铁素体间隙间,此条件下,钢中先共析铁素体含量达到了33%;当t8/5=80 s时,组织中开始出现针状铁素体,其位于原始奥氏体晶内,模拟热影响区组织为先共析铁素体、粒状贝氏体、珠光体和针状铁素体。

(a) t8/5=15 s (b) t8/5=25 s (c) t8/5=45 s

(d) t8/5=60 s (e) t8/5=80 s (f)t8/5=100 s图2 Tp=1350 ℃下模拟焊接热影响区的显微组织Fig.2 Microstructure of simulated welding HAZ at peak temperature of 1350 ℃

(a) t8/5=15 s (b) t8/5=25 s

(c) t8/5=45 s (d) t8/5=80 s图3 Tp=1200 ℃下模拟焊接热影响区的显微组织Fig.3 Microstructure of simulated welding HAZ at peak temperature of 1200 ℃

从表4可以看出,两种峰值温度条件下,P460NL1钢模拟热影响区粗晶区的平均晶粒尺寸大致随t8/5的延长呈增加的趋势,Tp为1350 ℃时,当t8/5由15 s增加到80 s,钢样平均晶粒尺寸增大了约43.5%,但随着t8/5延长至100 s,钢样平均晶粒尺寸有所降低,即小于t8/5=45 s时的情况;Tp同为1200 ℃,当t8/5为15、25 s时,钢样平均晶粒尺寸变化不大,维持在41 μm附近,随着t8/5延长至45 s,钢样平均晶粒尺寸增加了约21.95%,而t8/5=80 s时,钢样平均晶粒尺寸略有增加,增幅仅为1.8%。

表3 模拟焊接热影响区粗晶区的组织定量统计结果Table 3 Statistical results of simulated welding CGHAZ microstructure

表4 模拟焊接热影响区粗晶区的平均晶粒尺寸(单位:μm)Table 4 Average grain sizes of simulated welding HAZ

2.2.2t8/5=45 s时不同峰值温度下的微观组织

t8/5=45 s时,不同峰值温度模拟焊接热循环后P460NL1钢的显微组织如图4所示,对应各相的体积百分比列于表5中。结合图4和表5可知,t8/5同为45 s时,随着峰值温度的升高,试验钢显微组织由珠光体+块状铁素体向贝氏体+先共析铁素体转变,当Tp为870 ℃时,钢样组织为块状铁素体(白色)和带状珠光体,Tp处于950~1200 ℃范围时,试验钢为铁素体+贝氏体+珠光体混合组织,且随着峰值温度的升高,珠光体含量逐渐降低,当Tp升至1350 ℃,钢样组织主要由粒状贝氏体构成,仅有极少量铁素体。

(a) Tp=870 ℃ (b) Tp=950 ℃ (c) Tp=1100 ℃

(d) Tp=1200 ℃ (e) Tp=1350 ℃图4 t8/5=45 s时模拟焊接热影响区的显微组织 Fig.4 Microstructure of simulated welding HAZ at t8/5=45 s

表5 模拟焊接热影响区组织定量统计结果Table 5 Statistical results of simulated welding HAZ microstructure

2.3 V(C,N)粒子表征

2.3.1 V(C,N)析出量理论计算

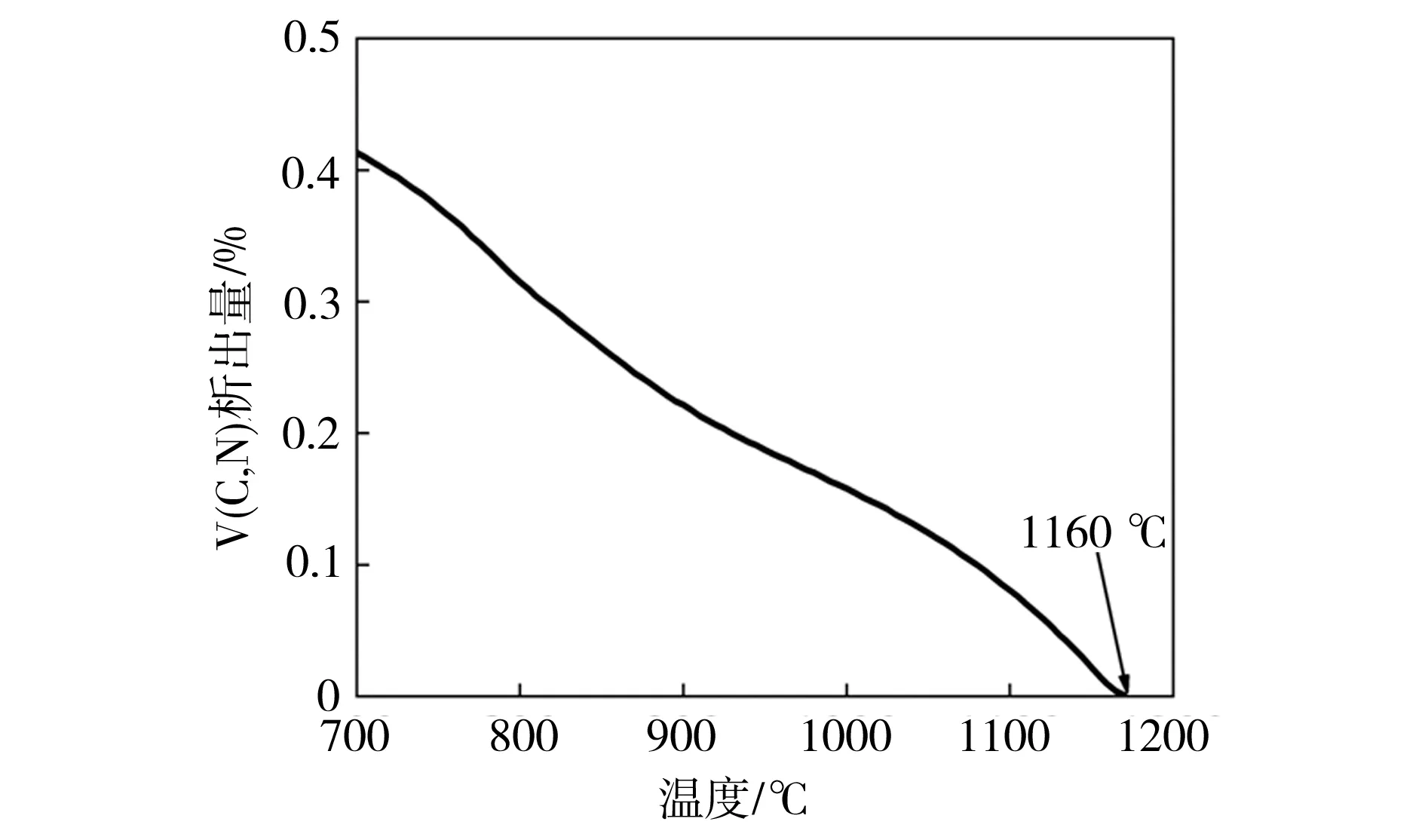

图5所示为平衡态下V(C,N)粒子析出量随温度的变化曲线。由图5可知,随着温度的升高,V(C,N)粒子的溶解度逐渐增大,当温度为700 ℃时,粒子析出量最大为0.41%,随着温度升至1100 ℃,V(C,N)析出量仅为0.08%,至1160 ℃时V(C,N)粒子已完全溶解。

图5 V(C,N)析出量随温度的变化Fig.5 Variation of V(C,N) precipitation quantity with temperature

2.3.2 不同t8/5下V(C,N)粒子尺寸及形貌

当峰值温度为1350℃时,不同t8/5条件下P460NL1钢的TEM照片如图6所示。由图6可见,t8/5=80 s时,所选视场中未观察到析出相颗粒,而t8/5=100 s时,钢中观察到方形的V(C,N)粒子,测得3个V(C,N)粒子粒径从小到大依次为26.50、31.25、31.68 nm。结合图5可知,在经历1350 ℃峰值温度后,钢中V(C,N)粒子已全部溶解,在t8/5=100 s的冷却条件下,V(C,N)粒子重新析出。该峰值温度条件下,当t8/5在15~80 s范围时,基体中V(C,N)粒子完全溶解,冷却过程中V(C,N)难以从基体中析出,N全部固溶;而t8/5=100 s时,基体中观察到少量V(C,N)粒子,表明此t8/5条件接近于V(C,N)临界析出t8/5,即V(C,N)粒子虽发生了再析出,但析出量较少,基体中仍然固溶有大部分N。

(a) t8/5=80 s

(b) t8/5=100 s图6 焊接热模拟试样TEM照片Fig.6 TEM images of welding thermal simulation samples

2.4 冲击断口形貌

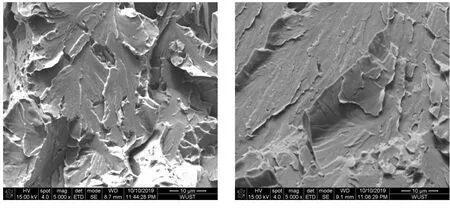

t8/5=45 s时,不同峰值温度下P460NL1钢样冲击断口的SEM照片如图7所示。由图7可见,Tp为870、950 ℃时,试样断裂方式为准解理断裂,即由小而弯曲的河流花样和撕裂棱构成[10],小刻面呈凹盆状,且随着Tp的升高,小刻面的面积增大;当Tp处于1100~1350 ℃范围时,钢样断裂方式均为解理断裂,相较于Tp=950 ℃的情况,峰值温度为1100 ℃时钢样断口解理面更平坦且连续,河流花样长度变长,随着Tp进一步升高,钢样断口均呈扇形花样,解理面面积逐渐增大,台阶长度更长,这种断口组织对应着较低的冲击韧性值。

(d) Tp=1200 ℃ (e) Tp=1350 ℃图7 t8/5=45 s时模拟焊接热影响区的断口组织Fig.7 Fracture morphology of simulated welding HAZ at t8/5=45 s

3 讨论

3.1 先共析铁素体对P460NL1钢低温冲击韧性的影响

当Tp为1350、1200 ℃且t8/5在15~100 s范围时,P460NL1钢组织主要为粒状贝氏体+先共析铁素体,粗大的粒状贝氏体组织往往会导致钢冲击韧性降低,这是P460NL1钢CGHAZ低温冲击韧性值整体处于较低范围(8~18 J)的主要因素。另外,图1显示,Tp同为1200 ℃时,相较于t8/5=45 s的情况,t8/5为80 s条件下P460NL1钢的低温冲击吸收功略有提升,结合表2可知,当t8/5较大(对应的冷却速率低)时,钢中先共析铁素体含量下降,组织中开始出现针状铁素体,该组织类型有助于试验钢低温冲击韧性的提升。

t8/5同为45 s时,随着Tp从870 ℃升高至1350 ℃,P460NL1钢低温冲击吸收功由70.0 J降至9.2 J。结合图4可知,Tp低于950 ℃时,钢组织主要为细小的多边形铁素体,而Tp超过1200 ℃时,钢组织主要为贝氏体+先共析铁素体。而细小的铁素体不利于裂纹扩展,这是峰值温度较低时P460NL1钢冲击韧性较高的重要原因。此外,先共析铁素体易于产生微裂纹且不能有效阻止裂纹扩展[11-12],因而峰值温度(1350 ℃)较高的实验条件下,P460NL1钢低温冲击韧性下降明显,先共析铁素体增多也会导致钢冲击韧性降低,但影响相对较小。

3.2 晶粒尺寸对P460NL1钢低温冲击韧性的影响

一般而言,晶粒尺寸对材料冲击韧性有较明显影响。表4显示,Tp为1200 ℃时,试验钢平均晶粒尺寸随t8/5增大而增加,如图1(a)所示,当t8/5=45 s时,试验钢低温冲击韧性略有降低,这可以由此t8/5条件下P460NL1钢晶粒尺寸明显增大来解释;随着t8/5增至80 s,钢样晶粒尺寸增幅较小,低温冲击韧性略有提升,这是由于针状铁素体含量提高所致。Tp为1350 ℃时,试验钢晶粒尺寸随t8/5增加而逐渐增大,但图1(a)显示,P460NL1钢低温冲击韧性变化不大,表明除了晶粒尺寸外,还有其他因素会影响到热影响区粗晶区的低温冲击韧性。

3.3 V(C,N)粒子演变及其对P460NL1钢低温冲击韧性的影响

当Tp为1200、1350 ℃且t8/5<100 s时,P460NL1钢中V(C,N)粒子全部溶解,第二相粒子对奥氏体的钉扎作用消失,晶粒长大,晶界数量减少,试验钢热影响区粗晶区低温冲击韧性降低;另一方面,当t8/5<100 s时,钢中V(C,N)粒子不再析出,结合图5可知,V(C,N)粒子在超过1160 ℃后完全溶解,故模拟热影响区粗晶区中N元素全部以游离态存在,这会极大降低试验钢热影响区粗晶区的低温冲击韧性[6,8]。当Tp为1350 ℃且t8/5=100 s时,钢中V(C,N)粒子虽发生了再析出,但结合图6可知,再析出V(C,N)粒子数目较少,其对奥氏体晶界钉扎效果并不明显,此外,由于t8/5较大,对应的冷却速率较低,P460NL1钢组织仍为粗大的粒状贝氏体,基体中仍存在较多游离N,试验钢的低温冲击韧性并没有因为V(C,N)粒子的再析出而明显提高。

当Tp=1100 ℃、t8/5=45 s时,钢中V(C,N)粒子大部分溶解且未发生再析出,大部分N以游离态形式存在,组织主要为细小的块状铁素体,其对裂纹扩展有一定阻碍作用,材料低温冲击韧性得以提高。

当峰值温度为950、870 ℃且t8/5为45 s时,钢中V(C,N)粒子部分溶解,此时组织为块状铁素体+带状珠光体,N主要存在于第二相粒子中,少量游离N不会严重恶化模拟热影响区的低温冲击韧性。此外,部分溶解的V(C,N)粒子不仅可以钉扎奥氏体晶界,还可以作为铁素体形核质点,晶内铁素体形核率因而增大,铁素体晶粒尺寸减小[13]。因此,这两个峰值温度下P460NL1钢的低温冲击韧性最佳。

4 结论

(1)峰值温度取1350、1200 ℃且t8/5在15~100 s范围时,P460NL1钢模拟焊接热影响区粗晶区-40 ℃低温冲击韧性相对较低(不超过20 J),且基本不随t8/5的变化而变化。此条件下P460NL1钢组织为粒状贝氏体+先共析铁素体,N元素主要以游离态形式存在于基体中,第二相粒子V(C,N)对奥氏体的钉扎作用消失,这是造成粗晶区低温韧性低且对t8/5变化不敏感的主要因素。

(2)当t8/5同为45 s时,P460NL1钢焊接热模拟试样的低温冲击韧性随峰值温度的升高大致呈减小趋势,且当峰值超过1200 ℃后,其低温冲击韧性会急剧降低。当峰值温度在870~1100 ℃范围,即对应P460NL1钢模拟焊接热影响区两相区和细晶区,在焊接热循环过程中,V(C,N)粒子部分溶解,即N主要存在于第二相粒子中,部分溶解的V(C,N)粒子不仅会起到钉扎奥氏体晶界的作用,还可作为铁素体形核质点,提高铁素体形核率,达到细化晶粒的效果,组织的低温冲击韧性得以提高。