超低温高锰钢埋弧焊焊缝金属微观组织及冲击韧性分析

2020-09-24陈亚魁王红鸿王睿之

陈亚魁,王红鸿,孟 亮,王睿之

(1. 武汉科技大学高性能钢铁材料及其应用省部共建协同创新中心,湖北 武汉,430081;2. 宝山钢铁股份有限公司中央研究院 上海,201900)

近年来,低温高锰奥氏体钢因兼具优异的低温力学性能及良好的经济优势,有望取代传统9%Ni低温钢而广泛应用于液化天然气(LNG)储罐及其运输船的制造[1]。对于高锰钢的实际使用而言,除了保证母材的力学性能之外,焊缝金属的力学性能特别是其在超低温工作环境下的冲击韧性,直接决定了LNG储罐的安全运行和使用寿命,但目前该类型低温高锰奥氏体钢并没有匹配的焊接材料。

焊缝金属的微观组织类型是影响其低温冲击韧性的关键因素。根据Wittig等[2]得到的高锰钢焊缝金属的相图可知,随着Mn含量增加,焊缝金属可能存在的组织类型包括奥氏体与马氏体(α′马氏体和ε马氏体)。有研究表明,高锰钢焊缝金属在冷却过程中形成的α′马氏体和ε马氏体均会导致其冲击韧性的降低[3-5]。由此可见,对于LNG用全奥氏体型低温高锰钢,选择适宜的焊剂和焊接工艺以获得组织稳定的焊缝金属组织,对提升构件的低温力学性能具有重要意义;另外,焊缝金属组织类型与低温冲击韧性的关系等问题,还有待进一步研究。

基于此,本文设计了一种全奥氏体组织的高锰钢焊缝金属,通过-196 ℃超低温示波冲击试验,结合微观组织观察及断口形貌表征,分析了微观组织对高锰钢焊缝金属低温冲击韧性的影响,研究结果可为高锰奥氏体钢新型焊接材料的研发提供数据支持。

1 试验材料及方法

本文采用埋弧焊工艺制备高锰钢焊缝,焊丝直径为3.2 mm,焊接工艺参数及焊接材料选择见表1,所得焊缝金属的化学成分如表2所示。

表1 焊接工艺参数及焊接材料Table 1 Welding parameters and materials

表2 焊缝金属的化学成分(wB/%)Table 2 Chemical composition of weld metal

采用Na2S2O3+K2S2O5+H2O试剂对焊缝金属金相试样进行腐蚀,时间为25 s,并在Olym-pus BM51光学显微镜(OM)下观察其金相组织;利用FEI Nova Nano 400场发射扫描电镜(SEM)配备的电子背散射衍射(EBSD)系统分析焊缝金属的显微组织类型,并利用夹杂物自动分析系统(inclusions automatic analyzer system,IAAS)对组织中夹杂物粒子数量和尺度进行统计,IAAS由扫描电镜(SEM)、能谱仪(EDS)和夹杂物自动分析软件组成。

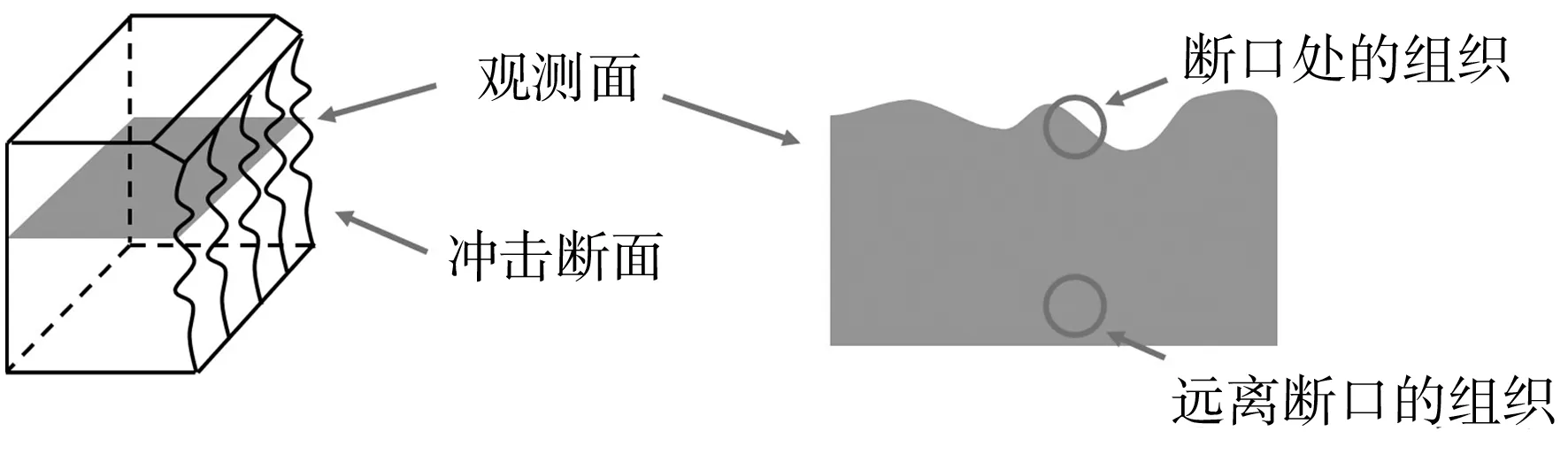

冲击试验在RKP450示波冲击试验机上进行,实验温度为-196 ℃,得到冲击过程载荷随位移变化特征曲线。采用SEM观察低温冲击断口的形貌,并利用IAAS统计断口韧窝中夹杂物。对冲击试样进行取样,取样区域如图1所示,采用SEM观察图中区域的微观组织,利用THV-1MD维氏硬度仪测定断口附近组织的维氏显微硬度,载荷为1 kg;利用EBSD对断口组织进行相成分和取向分析。

图1 冲击后焊缝金属组织取样图示Fig.1 Sampling position of weld metal after impact

2 结果与分析

2.1 焊缝金属的微观组织

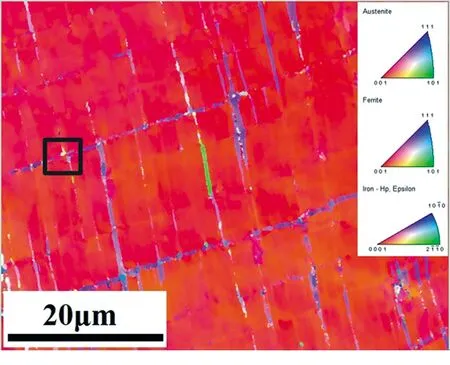

图2所示为焊缝金属的OM照片及EBSD相组成图。由图2(a)观察到,焊缝金属微观组织呈胞状树枝晶结构;图2(b)中,红色区域表示铁素体,绿色区域表示奥氏体,黄色区域表示ε-马氏体(ε-M),其中绿色区域占99.9%,表明该焊缝金属的微观组织类型为全奥氏体。

(a) OM

(b) EBSD相组成分析图2 焊缝金属的OM照片和EBSD相组成分析Fig.2 OM image and EBSD phase analysis of weld metal

2.2 焊缝金属的冲击断裂性能

图3为焊缝金属在-196 ℃冲击过程的载荷-位移曲线及对应各阶段的断口形貌SEM照片。由图3可知,0~y阶段,载荷随位移呈线性增加的趋势,这是冲击过程中组织发生弹性形变的阶段;y~m阶段,载荷随位移波动变化(即屈服阶段),此时组织发生塑性变形,裂纹开始萌生;m~P1阶段,载荷随位移增加呈下降趋势,且斜率基本维持稳定,表明此阶段为裂纹稳定扩展阶段;P1~P3阶段,载荷值明显降低且随位移缓慢下降至0,表明此阶段发生裂纹的失稳扩展。

图3 冲击过程载荷-位移曲线及各阶段对应的冲击断口Fig.3 Load-displacement curve of impact process and the corresponding impact fracture at each stage

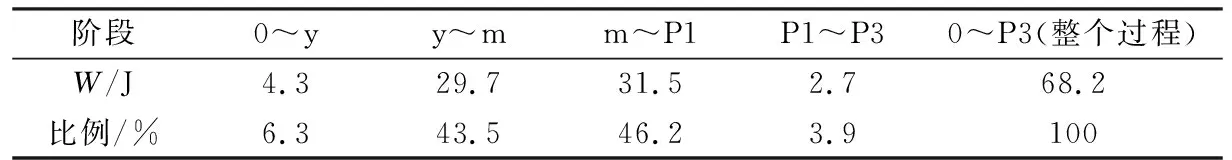

表3 冲击实验各阶段对应能量及所占比例Table 3 Energy and its proportion at each stage of impact test

2.3 焊缝金属冲击过程的组织演变

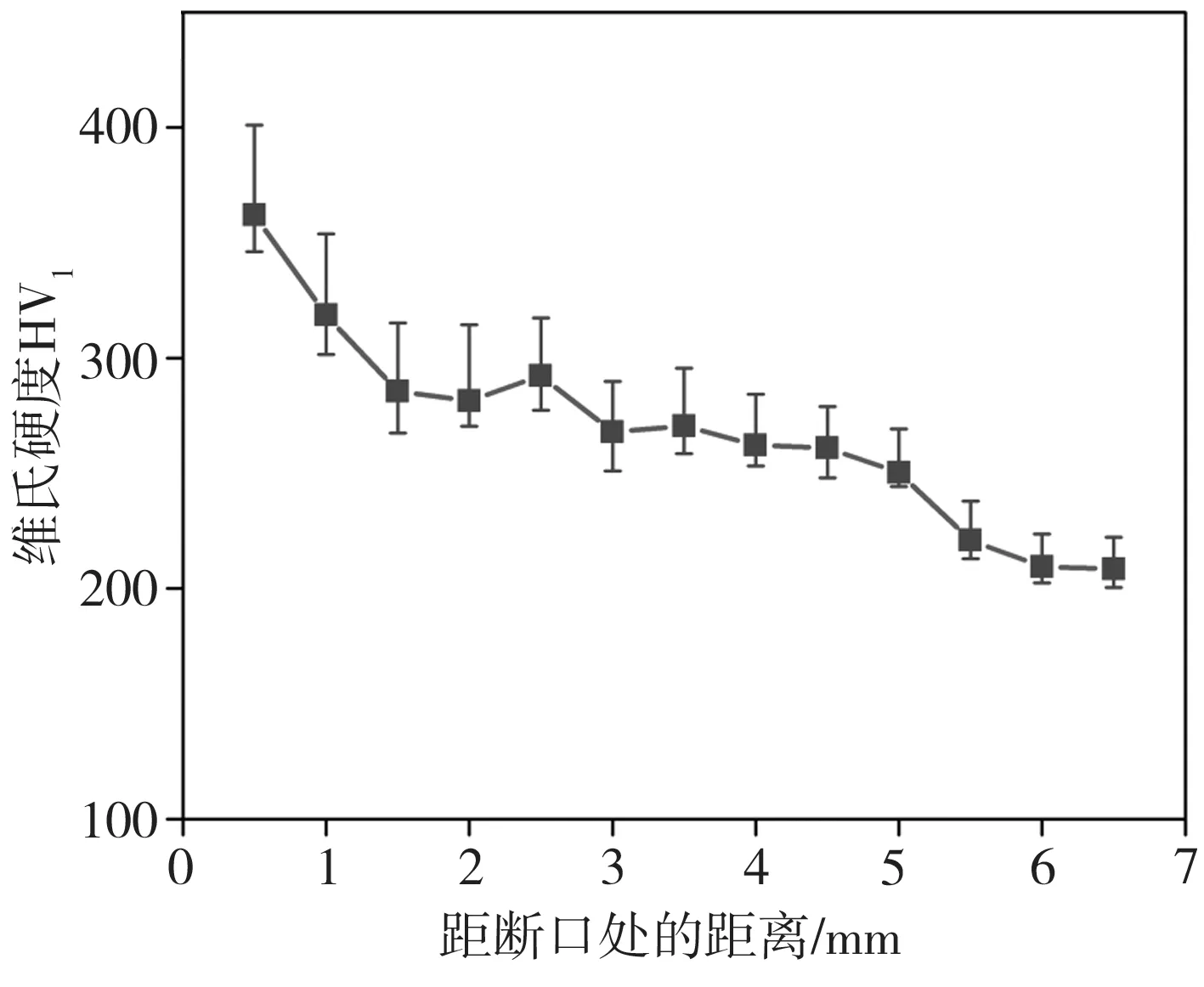

图4为冲击实验后焊缝金属的SEM照片,断口附近区域的硬度分布情况如图5所示。由图4可见,断口附近区域出现了交叉的细线状组织,该区域的平均维氏硬度HV1为362.1,其中细线状组织密集区域的硬度值相对更高;远离断口区域则未发现类似的细线状组织,其平均维氏硬度HV1为208.5,与未发现变形的焊缝金属组织硬度值相近。结合图5可知,随着与断口距离的增加,组织硬度呈现下降的趋势,且离断口越远,组织维氏硬度逐渐趋于稳定。由此可见,焊缝金属在冲击过程中形成的细线状组织是引起硬度上升的主要因素。

(a)靠近断口处

图5 断口附近组织的硬度分布Fig.5 Macro-hardness distribution of microstructure near the fracture

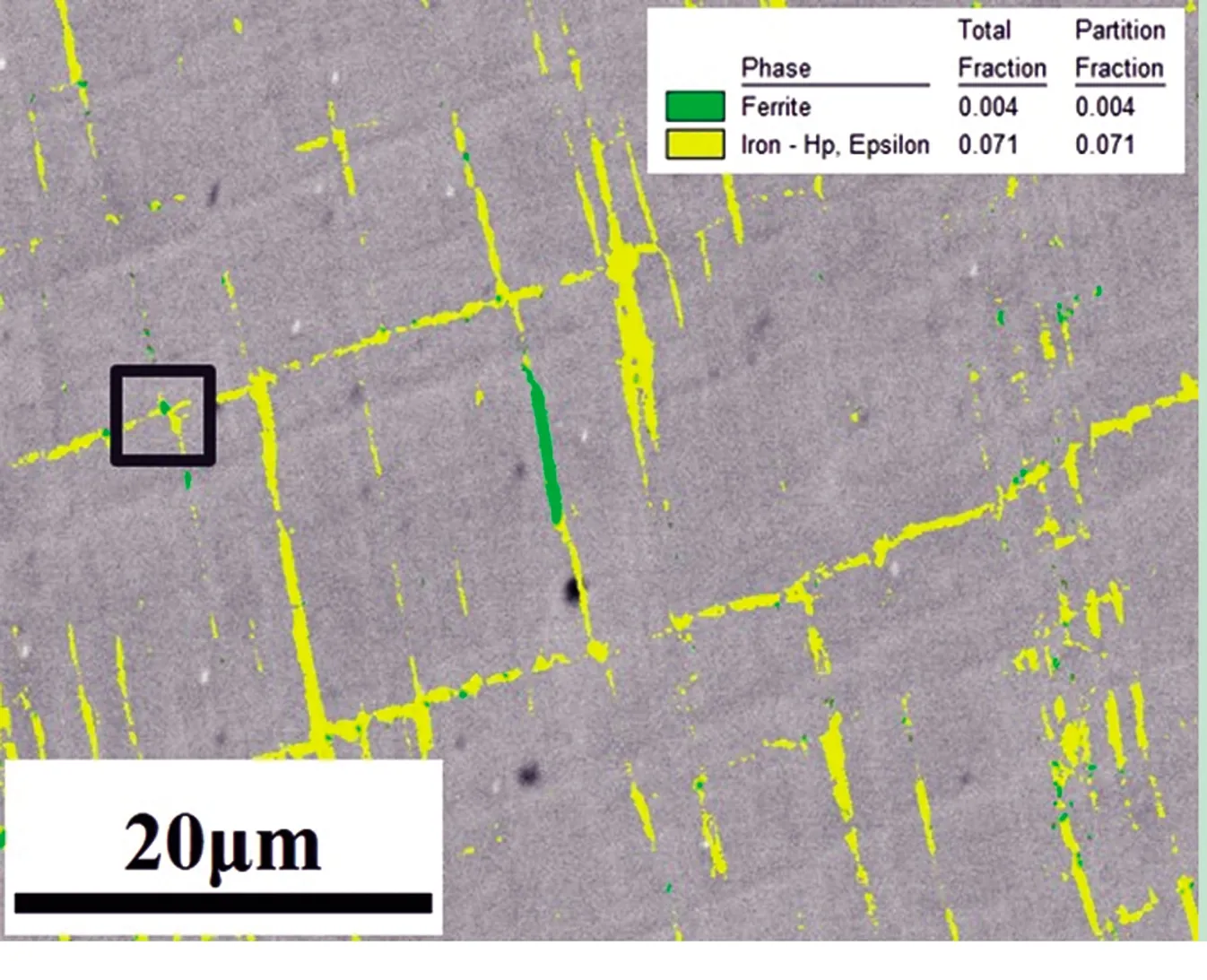

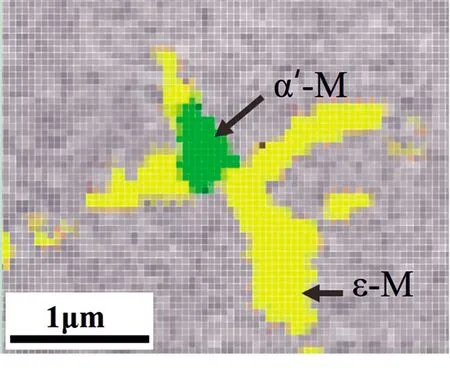

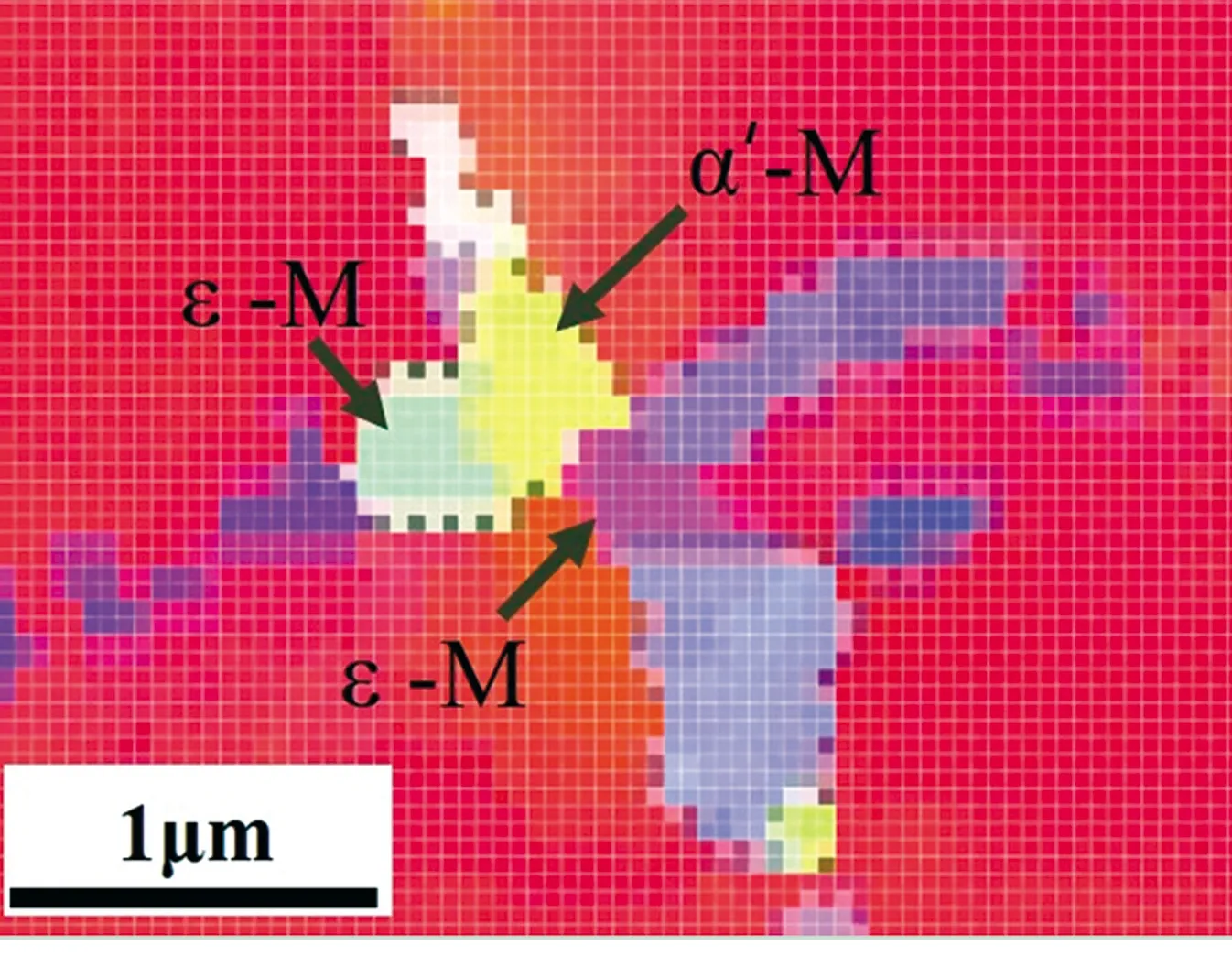

对靠近断口处的微观组织进行EBSD相类型分析及取向分析,结果如图6所示。由图6(a)可知,断口附近除了奥氏体组织以外,还存在7.1%的ε马氏体(ε-M)和0.4%的α′马氏体(α′-M)。Yang等[6]在22Mn钢压缩变形实验中发现,α′-M在2个ε-M变体的交叉处形成,该位置既高应力集中,同时也满足马氏体相变晶体学条件。结合图6(c)和图6(d)可知,α′-M大多存在于ε-M组织之间,并且α′-M周围存在多种不同取向的ε-M晶粒,这表明焊缝金属在冲击变形过程中发生了γ→ε-M→α′-M转变,其中以γ→ε-M转变为主。

(a)相分析

(b)取向分析

(c)图6(a)中方框区域放大图

(d)图6(b)中方框区域放大图图6 冲击实验后焊缝金属的EBSD分析Fig.6 EBSD analysis of weld metal after impact test

2.4 夹杂物粒径分布

图7所示为冲击断口韧窝和焊缝金属组织中夹杂物尺寸分布的统计结果,其中冲击断口统计区域面积为6×104μm2,粒子总数为210个,焊缝金属组织统计区域面积为1 mm2,粒子总数为4988个。从图7可以看出,焊缝金属组织中,数量占主要部分的是粒径小于0.5 μm的夹杂物,占夹杂物总数量的61.5%,其次为粒径处于0.5~1.0 μm范围的夹杂物,粒径大于1.0 μm夹杂物占比仅为7.3%;而冲击断口韧窝中,数量占主要部分的是粒径大于0.5 μm的夹杂物,占比为90.5%。

图7 冲击断口韧窝和焊缝金属组织中夹杂物统计结果 Fig.7 Statistical results of inclusions in dimples and weld metal

3 讨论

3.1 奥氏体对焊缝金属低温冲击韧性的影响

由图3所示的冲击过程载荷随位移变化曲线可知,焊缝金属组织对冲击过程中裂纹形成与扩展有明显阻碍作用,断口分析显示,组织发生了较大程度的塑性变形,断裂方式均为韧性断裂,表明该焊缝金属在-196 ℃仍具有良好的冲击韧性。焊缝金属为全奥氏体组织,奥氏体因具有高密度的点阵滑移系而具有良好的塑性变形能力,这保证了该焊缝金属良好的低温韧性。

3.2 马氏体转变对焊缝金属低温冲击韧性的影响

高锰钢焊缝金属为全奥氏体组织,在外力作用下发生了相变诱导塑性效应(transformation induced plasticity,TRIP),这是其韧化的重要机制。如图6所示,焊缝金属在外力冲击作用下发生了γ→ ε-M→α′-M转变,形成了7.1%的ε马氏体和0.4%的α′马氏体。在马氏体转变过程中,会发生局部硬化,应力得到释放,变形不再集中于局部,这使得相变均匀扩散至整个材料,进一步提升了材料的塑性。Kim等[7]认为,冲击过程发生了γ→ε-M转变,所形成的ε马氏体可有效阻碍裂纹扩展,从而起到提高材料冲击韧性的作用。本研究中,焊缝金属在形变作用下发生了马氏体转变,产生了TRIP效应,这在一定程度上对材料低温冲击韧性的提升起到促进作用。

3.3 夹杂物对焊缝金属低温冲击韧性的影响

夹杂物周围存在高能量的位错环,夹杂物粒径越大,其附近位错环能量越高,萌生裂纹的几率也就越大,因此,夹杂物尺寸和数量是影响材料断裂行为的重要因素。如图7所示,断口韧窝中,粒径大于0.5 μm的夹杂物占90.5%,可见粒径大于0.5 μm的夹杂物诱导裂纹萌生的几率较高。Ogawa等[8]对25Mn钢焊缝金属中夹杂物对其冲击韧性的影响进行了研究,结果显示,在埋弧焊焊缝金属中粒径大于0.5 μm的夹杂物数密度超过了8739 个/mm2,高密度的夹杂物减小了断口韧窝的尺寸,导致焊缝金属冲击韧性降低。本研究中,粒径大于0.5 μm的夹杂物数密度为1920 个/mm2,与文献[8]相比明显较低,而低密度的夹杂物保证了焊缝金属的低温冲击韧性。

4 结论

(1)本文设计的高锰钢埋弧焊焊缝金属的主要成分为:0.20%~0.22%C、20.00%~22.00%Mn、2.80%~3.00%Ni,组织类型为全奥氏体,组织呈胞状树枝晶结构,焊缝金属中含有大量夹杂物颗粒,其中粒径小于0.5 μm粒子数量占总数的61.5%。

(2)焊缝金属在-196 ℃的低温冲击吸收功平均值为68.2 J,冲击断裂方式为延性断裂,冲击断口形貌为韧窝,焊缝金属组织在冲击过程中表现出优异的塑性变形能力。断口处韧窝中心存在夹杂物,且夹杂物粒子尺度集中于粒径大于0.5 μm,占总数量的90.5%。

(3)全奥氏体组织是该焊缝金属在-196 ℃仍然能发生延性断裂的根本原因。冲击过程中,组织发生了马氏体相变,即相变诱导塑性(TRIP)效应,这在一定程度上有益于低温韧性的提升;另一方面,组织中粒径小于0.5 μm的夹杂物粒子所占比例相对较高,这也是其保持良好低温韧性的一个关键因素。