变速器啸叫噪声消减研究

2020-09-23寇仁杰肖林蔚李丹王文浩

寇仁杰, 肖林蔚, 李丹, 王文浩

(安徽江淮汽车股份有限公司技术中心,合肥230601)

0 引 言

变速器齿轮啸叫是与承载齿轮啮合频率相关的单频噪声,具有阶次特征,频率随转速变化而变化,极易被人耳识别,影响客户驾乘感受。

针对变速器齿轮啸叫噪声的消减,国内学者进行了大量研究。郭栋等[1]分析了变速器啸叫产生、传播、辐射的过程,以接触斑点为依据,通过优化齿轮修形降低了啸叫噪声。汤海川等[2]研究了不同修形参数对齿轮啮合状态的影响。张靖等[3]研究了轴承预紧对汽车变速器啸叫噪声的影响。栾文博[4]从源、路径方面研究了啸叫噪声的改善方法。

本文以某SUV二挡滑行啸叫为例,针对变速器本体,分别从齿轮微观修形优化、齿轮宏观参数优化、壳体刚度提升三方面研究啸叫噪声的消减。

1 变速器啸叫产生机理

齿轮啮合刚度的时变性、齿轮传递误差、啮入啮出冲击及传动系统输入力矩和负载力矩的变化均会产生动态啮合力[5]。齿轮动态啮合力激励齿轮本体产生振动,振动通过轴、轴承传递到壳体,一部分经壳体表面辐射通过空气路径传递,一部分通过与壳体连接的悬置、换挡拉丝等结构路径传递。

2 试验方法

2.1 整车试验

整车啸叫通常出现在特定工况,所以对啸叫问题的分析优化首先要确定啸叫噪声出现的挡位、阶次、转速区间、发动机输出转矩,作为后续优化验证的输入,这些都需要通过整车试验获取。

在驾驶员右耳处布置麦克风,将CAN信号中发动机转速、输出转矩、挡位、变速器油温信号集成到数采系统与噪声信号同步采集,驾驶车辆复现啸叫工况,采集3组一致性较好数据。通过噪声回放滤波锁定啸叫阶次,从CAN信号中直接读取对应发动机转速区间和转矩。

经过测试分析,本文研究的啸叫问题为二挡21阶,滑行工况下转速为4000~1200 r/min,发动机转矩为-20 N·m。

2.2 齿轮啮合斑点试验

齿轮啮合斑点试验是用来检验齿轮修形设计的专项试验,试验方法是在齿轮轮齿表面喷涂印痕涂料,在规定载荷和转速下,通过涂层在齿面法向作用力和齿面相对滑动综合作用下的磨损或转移痕迹来显示啮合接触区域。

变速器齿轮接触斑点试验在可加载试验台上进行,台架加载转速和转矩可控。对待测齿轮要求彻底去除样件上油脂,避免油脂影响印痕涂料附着。涂料要求均匀覆盖齿面,不可过厚堆积在齿面上,涂料涂完后静置2 h以上干透。

本文齿轮啮合斑点试验选用DYKEN STEEL BLUE牌耐油涂料,输入端施加-20 N·m转矩模拟滑行工况齿轮受载,输入转速为9 r/min,加载时间为20 min。

图1 变速器齿轮啮合斑点试验

2.3 台架噪声试验

台架噪声试验在半消声室开展,用电动机驱动变速器,相比于整车试验,具有高效、受整车更换变速器拆装一致性影响因素少等优点。

本文台架噪声试验如图2所示,按QC/T 568-2019 汽车机械式变速器总成技术条件及台架试验方法中噪声试验测点布置规定,在变速器左、右、上方1 m处布置麦克风,台架模拟整车滑行工况,转速以3π rad/s2减速度从4000 r/min降速至1200 r/min,输入端施加-20 N·m转矩。

图2 变速器台架噪声试验

3 变速器啸叫消减方法研究

3.1 优化微观修形

每种齿轮工作载荷变化幅度、转速、油温及轮齿几何特征、综合刚度不相同,所以不存在适用于所有齿轮的修形方法和计算公式。确定自己产品的修形的最有效途径是进行大量的试验。通过微观齿廓修形,采用齿顶齿根修缘减小啮入啮出冲击和时变刚度激励,利用鼓形量来弥补由箱体与轴系变形引起的啮合偏斜[6]。

首先确认原状态齿轮啮合斑点,发现该对齿轮副在问题工况下接触面积小,齿向偏向一端,主动齿接触偏向齿顶,从动齿接触偏向齿根。基于试验结果,结合仿真调整螺旋角和压力角修形参数,使接触区域居中,减小齿向和齿廓鼓形量使接触面积接近全齿面。出于减少零部件变动考虑,仅调整从动齿修形参数,优化前后修形参数见表1。根据仿真,优化修形参数后传递误差降低59%,最大接触应力降低32%。

通过台架试验验证,齿轮啮合斑点接触面积接近全齿面(见图3),齿轮阶次噪声1500~2300 r/min无改善,其他转速区间平均降低3~5dB(A),见图4。

表1 从动齿轮微观修形优化

图3 微观修形前后啮合斑点对比

图4 微观修形前后台架噪声对比

3.2 优化宏观参数

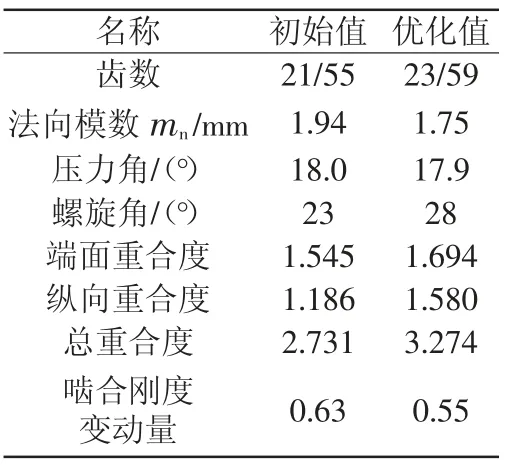

齿轮宏观参数有齿数、模数、压力角、螺旋角、齿宽、变位系数等,通过调整这些参数提高齿轮重合度可以改善齿轮传动的连续性和平稳性,减小齿轮啮合噪声。本文通过减小模数、增加齿数、增大螺旋角等方法提高重合度。优化前后参数见表2。

宏观参数优化后重新设计微观修形,使齿轮啮合斑点接触面积接近全齿面。对比台架噪声,宏观参数优化齿轮阶次噪声在1200~4000 r/min全转速段平均降低5~10 dB(A),见图5。

表2 齿轮宏观参数优化

3.3 提升壳体局部刚度

壳体在轴承动载荷作用下产生振动,向外辐射噪声,如果恰好激发了壳体模态,会产生共振问题。壳体结构和振动特性的优化有助于降低变速器噪声,在壳体结构设计中,应使轴承座有足够的刚度,以减少系统的振动,在大平面及薄弱部位加筋,增加刚度减少共振。

本文啸叫问题频段主要在400~1400 Hz,壳体模态分析结果显示在轴承座附近分布模态,频段在700~1000 Hz,加密壳体轴承座附近筋(见图6),提升壳体轴承座刚度,验证其对啸叫噪声的改善。

同一台样机更换轴承座筋加密壳体,对比齿轮阶次噪声,结果见图7,1500~1800 r/min附近无改善,其他转速段平均降低5 dB(A)。

图5 宏观参数优化前后台架噪声对比

图6 轴承座筋加密

图7 壳体筋加密前后台架噪声对比

3.4 优化方案验证小结

对3种优化方案最终分别在实车上进行了验证评价,仅宏观参数优化方案能彻底解决该啸叫问题,可接受;微观修形和壳体轴承座附近加筋方案有一定改善,但仍不可接受,特别在1500~2000 r/min常用转速段无改善。

4 结 论

针对本研究案例,试验表明,调整宏观参数提高重合度对变速器啸叫噪声改善幅度最大,台架试验1 m平均声压级降幅达5~10 dB(A);微观修形方法改善幅度最小,局部转速段无改善,有改善转速段1 m平均声压级降幅仅3~5 dB(A);加密壳体轴承座附近筋提升刚度,对抑制啸叫噪声有明显作用,特别在壳体模态分布区域频段内,台架试验1 m平均声压级降幅达5 dB(A)。

本文排除传递路径、车辆一致性等因素对变速器啸叫优化方案在车上评估产生的干扰,对变速器本体各种优化方案进行台架试验,给出相对量化的对比结果,对变速器啸叫优化方案的制定有一定参考价值。

对于啸叫比较突出的问题,仅从变速器角度考虑,如果齿轮啮合斑点没有特别严重的偏载,通过微观修形优化效果有限,台架上改善小于5 dB(A)车上很难体现出来,建议优化宏观参数。对于壳体共振为主要贡献的个别转速段啸叫问题,可考虑优化壳体。