隧道病害处理套衬模板设计施工研究

2020-09-23干强

文/干强

1 工程概况

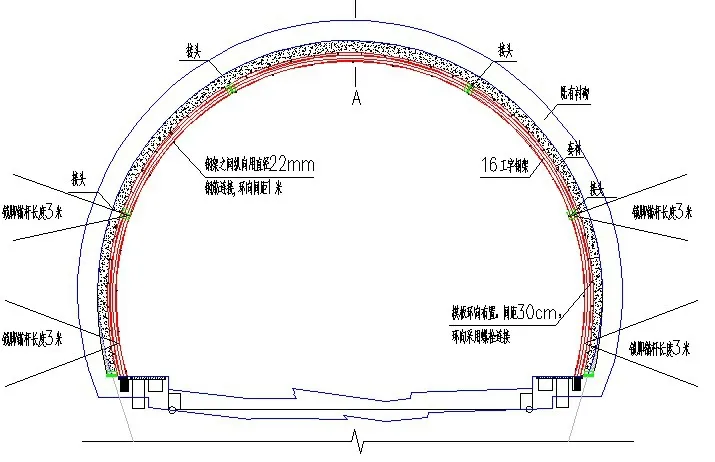

套衬模板采用组合钢模板,规格为150(长)cm×30(宽)cm,面板采用厚度3mm 钢板,钢板四周及纵向间距37.5cm 设置钢肋板,肋板厚度5mm,钢板中心环向设置槽钢。模板将在底部搭设16 工字钢拱架作为承力结构,承受结构自重及施工荷载,工字钢架纵向间距1.5m,钢拱架由5 节工字钢单元组成,工字钢环向之间通过螺栓和钢板连接;纵向采用Φ22mm 钢筋焊接连接,分别在钢架底部及接头位置(拱部与边墙单元)采用Φ25mm 锁脚锚杆固定,长度3m,每处2根,一根与既有衬砌面垂直,一根与另一根向下成20°角[1]。模板与模板之间采用螺栓连接,模板两端环向焊接在钢架上,钢架与模板若不密贴,可增设钢垫板焊接支撑,以确保模板固定牢固、安全有效。模板中心槽钢位置钻设螺栓孔,在既有衬砌上利用植筋胶植入M20 化学锚栓,植入深度20cm,锚栓纵向间距150cm,环向间距30cm;外露加工为丝杆形式,锚栓材质及锚固性能要求锚栓钢材材质不得低于《混凝土结构加固设计规范》(GB50367-2013),《混凝土结杓后锚固技术规程》(JGJ145-2013)及《电气化铁路接触网,用力矩控制式胶粘型锚栓》(Q/CR570-2017)中规定的8.8 级锚栓(螺母、垫圈相应配套)。锚栓锚固应采用A 级胶,锚固胶性能要符合《混凝土结构工程用锚固胶》(JGT340-2011)的有关规定[2]。衬砌模板设计图如图1 所示。

图1 衬砌模板设计图

2 模板受力计算

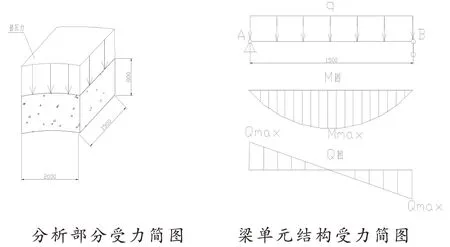

在衬砌时的混凝土自重及边墙压力靠模板承受。其力学模型可取最顶部2m 长、1.5m 宽的这部分模板进行受力分析及强度校核,其受力简图如图2 所示[3]。

图2 力学简化模型

2.1 混凝土自重P1

结合图2,分析部分的长为2m,宽为1.5m,混凝土厚为2.45t/m3,则混凝土自重w=2×1.5×0.8×2.45=5.88(t)。折算 成单 位 面 载 荷P1=5.88/(2×1.5)=1.96t/m2。

2.2 模板的弯曲应力

根据上述模板所受面载荷为1.96t/m2,那么在250mm 宽、1500mm 长的面积上所受到的载荷为1.96×0.25×1.5=0.735(t),将此荷载作用在1.5m 长的梁上,则其线载荷q=0.735/1.5=0.49(t/m)[4]。

75×6 的角钢截面,根据图示坐标系,计算组合截面形心O0的X、Y 坐标。x=∑Aixi/∑Ai;y=∑Aiyi/∑Ai。查表可知角钢75×6 的横截面积A=879.7mm2,惯性矩Ix=469500mm4。将各值代入,则:

x=(150×8×75+879.7×95.7)/(1200+879.7)=83.76mm

Y=(150×8×79+879.7×20.7)/(1200+879.7)=54.34mm

根据组合截面的平行移轴公式计算组合截面的惯性矩:

Ix=150×8/12+83×150×24.662+469500+879.7×33.642=2201150.87mm4

W1= Ix/(83-54.34)=76802mm3

W2= Ix/54.34=40507mm3:

Mmax=qL2/8=1.67×104×1.52/8=4.7×103(n·m)

梁的最大弯曲应力σ=Mmax/ W2=4.7 × 103/4.0507×10-5=116.03[MPa]。

A3 钢[6s]=160MPa,所以梁的强度合格。

3 施工技术

二线拆除之前,首先应该被用于拆除期前后衬I20b 临时钢筋,且钢筋长度不小于5m,钢框架间距不大于1m/交叉,保证稳定的钢作为一个整体,每组纵向Φ22 连接相邻的两个常见的钢筋,钢筋环的间距不大于1m[5]。

施作新的二衬前,应安装环向排水盲管,并采用φ50HDPE 打孔波纹管,共设置2 道φ50 环向盲管;环向盲沟安装于初期支护表面与防水层之间,并尽量利用支护凹形位置。施工时,环向盲沟利用土工布带通过水泥钉、塑料垫片固定于支护面,固定处间距不大于50cm,同时还应仔细检查并确认其牢固[6]。

拆除旧砼后,将新旧砼接缝处刷界面剂,并在新旧砼结合处设置止水条,宽2cm,以改善其防水性能;然后采用水泥钉固定,定钉的间距不大于60cm。拆除旧砼后,将新旧砼结合处凿毛并采用高压水冲洗干净,以保证新旧砼之间连接良好[7]。

为保证该处缺陷拆换浇砼后整体稳定安全,拆除后的衬砌环向设置Φ22mm 的主筋,间距20cm,纵向设置Φ12mm 的水平筋,间距25cm,并在纵环向钢筋的节点设置Φ8mm 的钩筋,钢筋层间距25.8cm,钢筋净保护层55mm。另外,钢筋接头应设置在承受应力较小处,并应分散布置。配制在“同一区段”内受力钢筋接头的截面面积,占受力钢筋总截面面积的百分率,应符合设计要求。钢筋加工弯制前还应调直,并将表面油渍、水泥浆和浮皮铁锈等均清除干净;同时,加工后的钢筋表面不能有削弱钢筋截面的伤痕[8]。

二衬建筑材料采用C40 微膨胀细石混凝土,且塌落度控制在180~220mm,混凝土强度等级应比原设计高一级(原设计为C35 混凝土)。

拱部拆换段预留Φ50 注浆管,二衬完成后检查衬砌厚度,强度达到设计要求时对衬砌背后空洞进行注浆回填密实;另外,衬砌注浆采用同原设计强度等级相同的M20 水泥浆,确保二衬与围岩密贴。

细石混凝土振捣通过在木模上开设20cm×20cm的小窗口,插入振捣棒进行振捣,每层混凝土的厚度为30cm,同时采用插入式振捣棒进行振捣。在振捣上层混凝土时,应插入下层中5~10cm 左右,同时要在下层初凝之前振捣上层混凝土,振捣时间每点为20~30s,以混凝土表面不再显著下沉、不再出现气泡、表面泛出灰浆为准,防止振捣不实和过振。振捣完成后,及时封堵严密窗口,防止漏浆。混凝土保湿养护不少于14d,检查外观质量、密实性敲击检查及实体强度检测(回弹仪),并填写相关记录表,所有检查检测项目评定合格,则判定该段衬砌结构返工质量达标[9]。

4 结语

本文根据大多数隧道的病害特性介绍了衬套模板的设计,并对模板、拱板及通梁等关键部件进行了应力分析。结果表明,结构设计合理,在最不利荷载作用下,模板骨架及变形均符合施工要求。