地铁车站大拱盖施工技术研究

2020-09-22程继彤

程继彤

(贵阳市城市轨道交通集团有限公司,贵州贵阳 550002)

0 引言

随着不断加快的城市化进程,人口密度的不断增加使得城市交通的负荷也越来越大,严重影响到人们的生活质量。为解决这一问题,人们开始将目光转向地下空间,地铁交通应运而生。作为地铁建设中的重要构成,车站的施工成为人们研究的主要方向。

1 工程概况

阳明祠站主体隧道以矿山法进行施工,采用双侧壁导坑法开挖拱部,形成拱盖后,下部采用台阶分部法开挖。加强初支拱盖施作,使其达到达到一定强度后,拆除拱部内部分隔墙等临时支护,并以台阶法开挖支护下部,二次衬砌采用模板台车模筑混凝土。为确保施工质量和安全性,施工期间加强隧道洞内及地面、周边构筑物的监测,若有异常,应及时报告,以便处理。大拱盖、衬砌结构不得侵入建筑净空,结构混凝土外美内实,强度满足要求,无渗漏水。架立杆基地必须满足地基承载力要求。

2 施工技术

在阳明祠站南端利用1号风亭组竖井、北端2号风亭组内增加临时施工竖井作为物流通道,由施工竖井转向临时施工横通道进入车站站厅层施工,其接口位置位于车站曲墙上,进入车站后,先施工横向通道,架设门型钢架形成支护,施工超前大管棚后完成体系转换进行车站上半部钻爆开挖,采用双侧壁导坑法开挖形成工作面、模筑大拱盖后,以锚喷构筑法开挖下半部断面,开挖形成断面后由里向外施工各出入口并顺筑完成二衬结构,最后施工中柱、中板以及风道等附属设施。

初支大拱盖的施工方法为C30混凝土模筑,其共由两部分组成,分别是拱盖纵梁和大拱盖;拱盖纵梁和大拱盖分别是钢筋混凝土和钢拱架混凝土结;大拱盖内部设置有间距为50cm的I25b钢拱架。钢拱架安装时需贴靠拱盖内表面进行设置,并确保内腹有40mm以上的保护层,钢架间以φ25纵向连接筋进行连接;初支和二支的连接结构应穿入初支内300mm以上。

2.1 拱盖纵梁施工

在开挖完上半部分后即需施工拱盖纵梁。拱盖纵梁施工中国的小平板钢膜安装应在钢筋绑扎完后再进行,待两者安装牢固后再进行纵梁混凝土的浇筑。确保基底地质条件满足要求后再施工拱盖纵梁,若现场调查发现地质条件不满足要求时,应根据现场条件开闸加固措施。

2.2 施工技术

应在拱圈范围内的临时支撑拆除后再进行初支大拱盖钢拱架的安装。在拆除临时支撑时应以人工风镐的方式进行凿除;临时支撑拆除时需将支护工字钢保存下来,以确保钢拱架得以穿越和拼装。在完成钢拱架的拼装后需采用纵向连接筋连接和加固拱底的锚固钢筋;在初期支护强度满足设计要求后,即可将临时支撑全部拆除。

2.2.1 大拱盖施工

以钢管支撑体系进行标准段大拱盖的施工,钢管支撑体系的施工顺序为:先施工平板钢膜,确保其厚度有5cm;再进行钢拱架拱圈的施工,以0.5m的依次布置,最后施工钢管支撑体系,钢管类型为φ76×4.5mm。可通过钢筋将钢拱架拱肋位置连接成整体,以上下两排钢管的方式支撑拱盖右侧拱脚,所用钢管规格应为钢管支撑体系相同,并以0.5m的间距进行布置。

2.2.2 横通道处大拱盖施工

站横通道处大拱盖采用支架+扣件式满堂脚手架现浇法施工,支架拱部采用扣件式满堂脚手架,底部采用工字钢支架支撑。支架体系由上至下依次为:5cm厚平板组合钢模、间距0.5m的I20b钢拱架背带拱肋、纵向10cm×10cm方木、扣件式支架体系、工字钢支架。钢拱架背带拱肋间采用钢筋连接成整体。

3 有限元分析

该地铁车站施工共将其划分成两部分,以循环开挖的方式进行上部分的施工,以分层开挖的方式进行下部分的施工。

车站开挖顺序为:先对左右导洞进行开挖,以10m的开挖进尺将其开挖成上下台阶的方式,其中上台阶要比下台阶长4m;再对中导洞进行开挖,先开挖第二和第三部分的中导洞,并开挖成台阶形式,比起左右导洞中导洞应滞后4m,再开挖第一部分中导洞,并使其比第二和第三部分滞后2m,施加10m的大拱盖并将支撑拆除以及对核心土进行10m的开挖;根据上述循环至上部开挖完成;分层进行下部土体的开挖并施加二次衬砌。

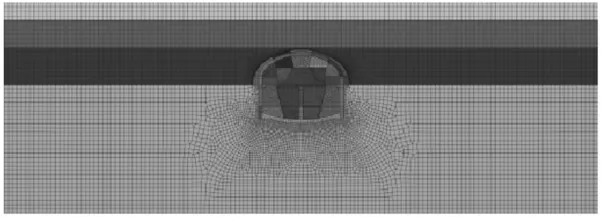

随着计算机技术的不断发展,当前多数地下工程问题都得到有效解决。在近十几年的发展中,有限元分析法逐渐发展成熟,本文将利用该种方法对该车站施工进行模拟。采用有限元分析软件MIDAS/GTS对车站施工进行仿真模拟,通过对比实测数据和理论数据,获取施工时车站的变形规律。在模拟时,需以不同步骤来模拟施工的各项工序。该项步骤可通过激活和钝化模型单元的方式实现。建立模型时需包含各项施工步骤,并将各部分参数都设定好,主要包含拱盖、土体和衬砌等部分的参数。在本文中,主要针对该车站施工时的地表沉降量进行模拟,地铁施工断面模拟如图1所示。

图1 隧道开挖断面划分模拟

该模型的分析主要划分为三个阶段,即拱盖施工前的导洞开挖、拱盖施工后核心土和下部土体的开挖。限于篇幅,本文将直接给出该模型的研究成果。

采用有限元分析软件MIDAS/GTS对车站施工进行仿真模拟,通过对比实测数据和理论数据,获取施工时车站的变形规律。

对比模拟结果以及现场观测可知,在施工时地表的最大变形出现在拱顶部位。分析原因可知,临时支撑拆除后进行核心土的开挖是导致地表出现最大变形的主要原因,对此,本文将通过改变施工参数的方式对施工进行优化,所得结果如下所示。

3.1 改变进尺长度

将原施工方案中以施加拱盖10m后再开挖核心土的方式改为施加拱盖6m后即开始核心土的开挖施工,两种方案下地表变形情况如图2所示。

图2 地表沉降变形曲线

对图2进行分析可知,相比于原方案中地表的最终沉降量,优化后的施工方案仅有-14.3mm的地表沉降量,且相比之下,地表的沉降速率也有了明显下降。表明降低进尺长度能够使围岩稳定性得到较大的改善,从而能够有效降低施工时的支护变形,确保施工安全。但降低进尺长度会使施工周期明显增长,从而对施工成本造成影响,因此在施工时可根据现场条件适当调整降低近进尺长度的大小,以在确保施工安全的基础上使其对施工周期的影响较小。

3.2 增加支护刚度

增强二次初支刚度,使其弹性模量提高到35×103kPa,保持其他施工参数不变。

图3 地表沉降变形模拟结果

从图3可知,相比于原始方案,优化后的施工方案仅有-15.3mm的地表沉降量,沉降量降低幅度较明显,并且其沉降速率也有明显下降,表明提高拱盖强度能够有效降低施工变形,进一步确保施工安全性。但拱盖强度的提高会使得材料成本增大,因此在施工时可根据现场需要适当提高拱盖强度,以在确保安全性的基础上降低其对工期的影响。

4 结语

本文以阳明祠站初支拱盖开挖为背景,采用有限元分析的方法,结合理论数据和实测结果对其施工过程进行分析。通过有限元分析结果可知,在大拱盖隧道施工时导致地表出现较大变形的原因主要在于核心土的开挖。对其原因进行分析,本文对改变施工进尺和增强支护刚度两种方式进行模拟,结果表明,上述两种方案均能使车站的地表沉降显著降低。