犍为航电枢纽船闸人字门制造的关键工艺

2020-09-22田文恒,黄成林

田 文 恒, 黄 成 林

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 概 述

犍为航电枢纽位于四川省岷江干流下游河段,是岷江下游河段(乐山-宜宾大件航道)航电规划的第三个梯级,其上游为东风岩航电枢纽工程,下游为龙溪口航电枢纽工程。犍为坝址位于乐山市犍为县城上游约3 km处,距乐山市约57 km,距宜宾市109 km,距成都市约144 km。

岷江犍为航电枢纽工程船闸等级为Ⅲ级,闸室有效尺寸为220 m×34 m×4.5 m,通航1 000 t级船舶,设计通航标准为通航2×1 000 t级船队。上闸人字门的单扇规格为20.2 m (宽) × 16.45 m (高)×3.016 m (厚),共2扇,下闸人字门的单扇规格为20.2 m (宽) × 25 m (高)×3.022 m (厚),共2扇,均为超大型人字门,其中止水为支垫块支承兼做刚性止水,侧止水为支垫块与枕垫块支承兼做刚性止水,底止水为橡胶止水。人字门总体布置情况见图1。

2 三维模型的创建及应用

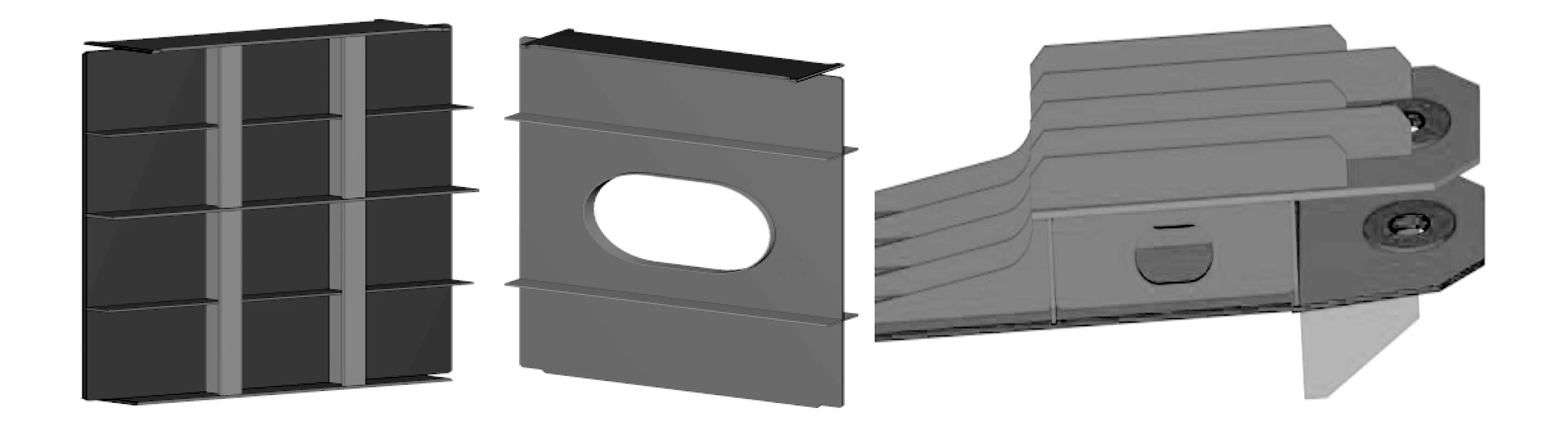

船闸人字门结构复杂,尤其是两端柱,其作业孔间狭小,分段面错缝复杂,门叶结构还涉及与中止水、侧止水、底止水、顶枢、底枢、推拉插销、导卡、背拉杆、钢护舷、工作桥等大量附件的装配。为精确控制各装配质量,需制定合理的工艺和措施,项目部为此应用BIM技术,依据设计图纸,创建了人字门三维模型[1]。船闸人字门三维模型见图2。三维模型的应用情况如下。

2.1 进行碰撞检测

在三维软件中进行人字门总装,通过设定相应的碰撞检测规则进行碰撞检测,根据碰撞检测结果快速定位碰撞点,从而提高图纸的会审效率及准确性;参考三维模型模拟制造技术方案,使制造技术方案更为准确、实用。

2.2 提取单节门叶结构的参数

图1 人字门总布置示意图

图2 船闸人字门三维模型图

在三维模型图中,提取单节门叶结构的参数,确定各节门叶结构的实际重量、重心位置,从而确定吊装翻身吊点的位置及翻身方案,实现吊装翻身的精细化控制,保证吊装翻身过程的安全。

2.3 辅助技术交底

利用三维模型进行三维可视化施工技术交底,使施工技术交底更加形象和准确,帮助作业人员熟悉人字门的结构特点,充分理解图纸要求及制造工艺要求,使作业人员更加直观、清晰地理解和把握关键节点,掌握工艺流程和质量控制要点。

2.4 辅助施工管理

运用BIM三维管理平台,在船闸人字门结构制造过程中,按照相关的三维标准录入相应的制造过程信息,确保及时性、准确性、可追溯性。

3 制造工艺流程

根据人字门的结构特点,综合各种因素,经过对比分析后将常规的“单扇门叶整体拼装、整体焊接、单节加工”制造工艺优化为“单节门叶拼装、单节门叶焊接、单扇门叶整体拼装、整体加工”的制造工艺,其制造工艺流程为:单件下料→部件模块化制造→相邻两个单节门叶联合拼装→单节门叶焊接→单扇门叶整体预组装→拼装端柱及焊接→整体划线及标识→拼装背拉杆→拼装钢护舷及焊接→整体机械加工→分解为单节门叶→表面防腐→出厂。

4 人字门制造中的关键工艺

4.1 模块化制作

因船闸人字闸门主梁及隔板等部件高度高、筋板多、焊接量大,为减少焊接变形及焊接应力,单件下料后,将主梁、隔梁、加强肋板等零件划分为多个部件,采取模块化制作使焊接分散。模块化制作合格后,再进行门叶结构的拼装及焊接。部件模块化制作情况见图3。

4.2 单节门叶拼装工艺

(1)应用三维模型,对单节门叶结构的尺寸、重量进行分解。

(2)搭设单节门叶的拼装平台,在平台上联合铺设两个相邻单节门叶的面板,并在面板上划出拼装基准线,然后依次将主梁、隔梁等部件模块组拼在一起,形成两个相邻单节门叶的联合拼装。

图3 部件模块化制作示意图

(3)两个相邻单节门叶联合拼装完毕并经检查合格后,分解为两个单节门叶,将其中一个单节门叶吊至焊接平台上进行焊接,另一个单节门叶作为基准,完成与其相邻的另一个单节门叶的拼装,然后再分解成两个单节门叶,依次类推,完成相邻两个单节门叶的联合拼装以及分解后的单节门叶焊接,从而准确控制门叶节间错位并提高拼装效率。

(4)两个相邻单节门叶联合拼装时,门轴柱端板及斜接轴端板不参与拼装,门轴柱端板及斜接柱端板与支垫块配钻螺孔后,在单扇门叶整体预拼装时再与门叶结构拼装。

(5)单节门叶结构拼装时,严格控制每根主梁的垂直度、直线度以及分节位置的平面度、隔板的错台和错位。

(6)根据每节门叶结构的重心位置设置相应的临时吊耳。

4.3 单节门叶焊接工艺

(1)每节门叶拼装结束后,对单节门叶结构进行支撑加固[2]以提高焊接时的结构稳定,减少焊接变形。

(2)为改善焊接条件、提高焊接质量及焊接效率,在按要求完成平焊位置的焊缝焊接后,采用悬空翻技术将单节门叶平稳翻转,使立焊、仰焊变为水平焊接,通过对单节门叶多次翻转,使单节门叶的所有焊缝均变为水平焊缝焊接。

(3)焊接方式为CO2保护焊,选用实芯焊丝和药芯焊丝配合使用,药芯焊丝主要用于盖面以提高焊缝的外观质量。焊接时,焊工呈对称分布,采用小焊接参数焊接以降低焊接线能量,减少热量输入,降低焊接变形,并采用分段、间隔、退步、多层多道[3]的焊接方法。焊接过程中,各焊工统一步调,焊接电流、焊接电压、焊接速度基本保持一致。

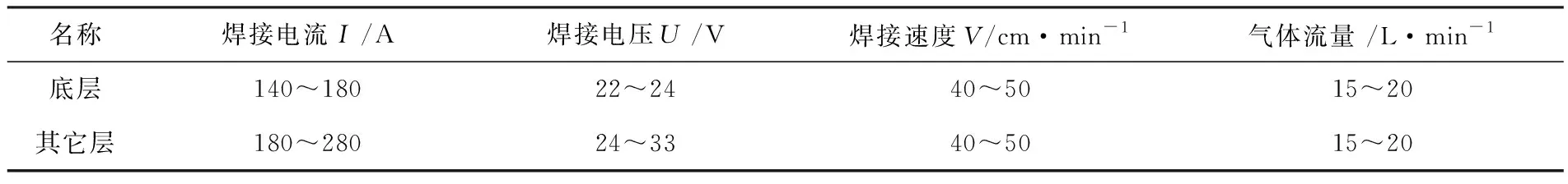

(4)焊接材料[4]选用ER50-6,焊丝直径为1.2 mm,焊接参数见表1。

表1 焊接参数表

(5)焊接步骤:主梁腹板与纵隔梁腹板的焊缝焊接、推力隔板与主梁腹板的焊缝焊接→主梁腹板横向筋板焊缝→推力隔板与边隔板、纵肋板的焊缝焊接→主梁腹板与另一侧纵隔梁腹板的焊缝焊接→隔板翼缘与主梁后翼缘的对接焊缝焊接→纵向小梁与面板的角焊缝焊接→纵隔梁与面板的角焊缝焊接→主梁前翼缘与面板的角焊缝焊接。

(6)单节门叶每次吊装翻转后应支垫平整、可靠。

(7)焊接过程中做好记录及监控,必要时及时调整焊接工艺。

4.4 单扇门叶整体拼装工艺

(1)采用型钢在地面上搭设拼装平台,平台的结构形式为框型结构,将平台的整体平面度控制在2 mm以内。平台搭设后,在平台上划出人字门门叶中心线和人字门底主梁腹板中心线并作出标识。

(2)单扇人字门的整体拼装应面板向下,后翼缘向上。以拼装平台上划出的人字门门叶中心线和人字门底主梁腹板中心线为基准,首先拼装定位底节门叶,然后以底节门叶及拼装平台上的门叶中心线为基准,依次完成其余各节门叶的拼装,形成单扇人字门整体拼装状态。

(3)在单扇人字门叶整体拼装状态下,重新测量划出门叶中心线、底主梁腹板中心线、顶主梁腹板中心线、底枢中心线、顶枢轴孔中心线、底止水架拼装基准线、门轴柱端板拼装基准线、斜接柱端板拼装基准线、顶枢轴孔加工基准线、背拉杆拼装基准线并作出标识,进行相应几何尺寸的检测,做好记录。

(4)以门轴柱端板拼装基准线和斜接柱端板拼装基准线为基准,分别修整、打磨门轴柱端和斜接柱端的尺寸及坡口,然后从底节门叶向顶节门叶方向依次拼装门轴柱端板和斜接柱端板。拼装过程中,严格控制端板的倾斜度及门轴柱端板、斜接柱端板至门叶中心线的尺寸以及门轴柱端板至斜接柱端板的尺寸。

(5)门轴柱端板、斜接柱端板的焊接。焊工必须为持有平、立、横、仰四个位置有效合格证的焊工,焊工呈对称分布。从中间节门叶位置分别往顶节门叶、底节门叶方向对称焊接,采用分段、间隔、退步焊、多层多道的焊接方法。选用小的焊接电流和焊接电压焊接,降低了焊接线能量。焊接顺序为:端板与推力隔板之间的焊缝焊接→端板与主梁腹板之间的焊缝焊接→主梁翼缘与主梁翼缘连接之间的焊缝焊接→端板与主梁翼缘之间的焊缝焊接→端板与主梁翼缘连接之间的焊缝焊接。

(6)在对门轴柱端板、斜接柱端板施焊过程中,一定要做好焊接变形的检测及记录,必要时,及时调整焊接工艺。

(7)复查并修正门轴柱端板及斜接柱端板焊接后对顶枢轴孔中心与顶枢中心的同轴度、顶主梁腹板中心线、底主梁腹板中心线产生的偏差。

4.5 单扇人字门整体加工工艺

由于单节门叶加工受装夹、找正等累计误差的影响,加工精度控制难度大。为此,采用了单扇人字门整体加工工艺,即:单扇人字门在整体拼装状态下,所有焊缝焊接结束后保持单扇人字门的整体拼装状态不变,将移动式镗铣床吊至待加工的位置,以待加工面上的加工基准线为基准,将移动式镗铣床找正并装夹固定可靠后进行加工作业。加工内容包括:顶枢轴孔的加工、顶主梁腹板斜接柱端的导卡座面加工、底主梁腹板门轴柱端的底枢上盖座面加工。顶枢轴孔的加工由于轴孔间距大,加工前,采用镗杆稳定座[5]对镗杆进行稳定以减小镗杆摆动,提高镗孔的质量及精度。顶枢轴孔厂内加工时,将轴孔直径预留加工余量,待人字门工地安装结束后在现场完成精加工镗孔至图纸尺寸,以进一步消除安装累计误差对顶枢轴孔中线与底枢中心同轴度的影响。

4.6 刚止水面配合精度控制

犍为航电枢纽船闸人字门的中止水为支垫块支承兼做刚性止水,侧止水为支垫块与枕垫块支承兼做刚性止水,底止水为橡胶止水。人字门关闭后,斜接柱的支垫块与支垫块需紧密贴合(局部间隙不得超过0.05 mm)实现中止水,门轴柱枕垫块与门轴柱支垫块需紧密贴合(局部间隙不得超过0.05 mm)实现侧止水。支垫块、枕垫块为不锈钢锻件,单件细长,加工时的热敏感性较高,加工完毕拆除装夹压板后,直线度多达3mm,远达不到止水要求。为此,通过冷校正、红丹配对检查、铲刀修正、研磨、抛光等人工辅助提高刚止水面的配合精度,满足刚性止水要求。

5 结 语

该制造技术及工艺通过在犍为航电枢纽1 000 t级船闸4扇超大型人字门制造中的应用,取得了良好效果:三维模型的创建和应用,使图纸会审、制定方案、技术交底等技术准备更加直观、清晰;相邻两个单节门叶联合拼装工艺有效地控制了分节位置的错台、错位,减少了场地占用时间;采用悬空翻技术实现了单节门叶的平稳翻转,将立焊和仰焊转变为平焊位置焊接,改善了焊接条件,降低了焊接劳动强度,提高了焊接效率,同时减少了高空作业,使施工作业更加安全。单扇人字门的整体加工减少了装夹、找正等累计误差的影响,提高了加工精度;支垫块、枕垫块精加工后,通过冷校正、红丹配对检查、铲刀修正、研磨、抛光等人工辅助,提高了刚止水面的配合精度,满足了刚性止水要求。

在犍为航电枢纽船闸人字门制造过程中,工

序流转更加顺畅,生产效率显著提高,过程质量控制更加及时、准确,产品质量得到了进一步提升,一次通过了出厂验收并获得业主、监理的高度评价。目前,犍为航电枢纽船闸人字闸门已投入使用,运行效果良好。该制造工艺对类似人字门的制造具有较好的参考价值。