T815 井架车大梁断裂原因分析及预防措施

2020-09-22张海滨

张海滨

(大庆油田有限责任公司试油试采分公司财务资产部,黑龙江 大庆 163000)

目前油田使用的立放井架车,多年来由于车型的不断更新换代,作业装置的不断改进,施工环境的不断变化,对井架车的各种性能提出了新的要求。井架车底盘的许多缺陷,在使用过程中暴露出来,影响了立放运井架的质量,尤其近年来,随着作业油水井深度的增加,井架的强度高度重量都有不同程度的增加,井架车底盘出现了不适应的状况,各种缺陷和问题,逐渐暴露出来,以T815 井架车为例,近年就出现了断大梁现象,使得这类车辆在作业和行进过程中存在有一定的安全隐患。因此,分析造成井架车大梁断裂的主要原因,并提出具有针对性的改进措施,这对预防此类车辆日后出现类似安全事故,杜绝安全隐患具有重要意义。

1 T815 井架车特点

T815 井架车在油田生产中的主要任务是立放和运输用于修井作业的井架。

其优点是:T815 井架车发动机马力大、易维修、风冷、冬季启动性好,底盘低,重心低,稳定性好,脊椎管本身就是车架,车身还有一个双梁式车架,立放井架装置平台还有一副大梁,这样就具有了三个大梁,增强了承载能力和坚固性,有效加强车辆在越野过程中车身的稳定性,提高前桥刚性,在防止下趴的同时减轻制动力。

其缺点是:相对于弹簧钢板结构,这种结构对于装配技术的要求较高,维修过程较为繁琐,一旦发生断裂将导致大梁结构整体报废,使得这类车辆在作业和行进过程中存在有一定的安全隐患。

2 井架车立放过程受力分析

2.1 计算分析

汽车车架采用边梁式结构,纵、横梁联接为铆钉铆接;纵梁材料为选取汽车大梁钢,钢号B510L,材料主要参数入表1 所示。车体自重:16150kg,井架重量4.02t,外廓尺寸:11670×2600×3998,车架长为11670mm,宽900mm,纵梁高度为180mm。

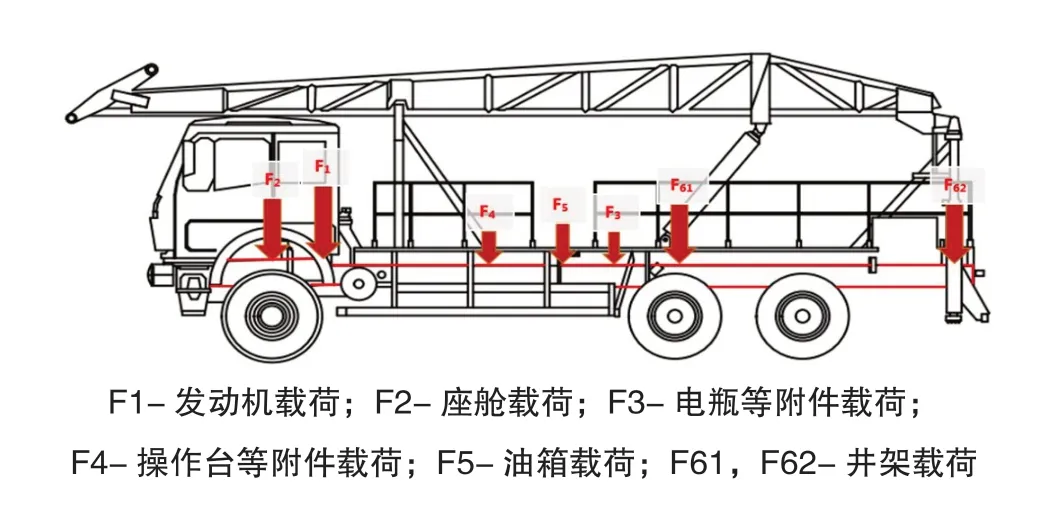

图1 井架车受力载荷分布图

表1 重卡车架材料及主要参数

选取车架作为研究对象并建立直角坐标系,以车辆行驶方向为基准,Y 轴指向车辆行驶后方,X 轴指向驾驶席左侧,Z 轴垂直指向上方。Y 轴和Z 轴构成YOZ 平面,该平面是车架的左右对称镜像面,XOZ 平面垂直于大梁中心轴线,XOY 平面距离车架底面的距离是90mm。

车架主要承受的载荷有柴油发动机重量、齿轮变速箱重量、车架横梁及纵梁重量、井架重量和附件重量。载荷的施加方式设计为分布载荷,除井架外,其余总成分布面积以载荷作用点为中心,280mm×900mm 的矩形区域,如图1 所示,具体的施加方式则按照载荷作用在车架上的实际情况决定,如表2 所示。

表2 车架载荷分布

在进行有限元仿真时,对车轮作用车架的位置施加三个平动自由度约束UX、UY、UZ,纵梁后端施加平动自由度约束UY,纵梁外侧面施加平动自由度UX,释放其余所有自由度,约束施加情况如图2 所示。

图2 车架约束施加情况

2.2 计算结果及评价

采用Solidworks Simulation 进行建模仿真。图3 为车架在井架立放工况时的应力分布图,图4 为车架在井架平放运输工况时的应力分布图。从图中可以看出,在井架立放和平放运输过程中,均在纵梁前端及前横梁处产生应力集中,其中以平放运输时应力集中较为明显,最大值为7.249×107N/m2。该类大梁钢的屈服强度为4×108N/m2,屈服强度大于应力最大值,安全系数接近4.5。

图3 井架立放时车架应力分布图

图4 井架平放运输时车架应力分布图

图5 在颠簸路面行进遇极端情况下井架车载荷配置分布图

由于立放井架车属于前线特种车辆,车辆在未铺装及坑洼路面行进的情况较多,井架及其他载荷重心在颠簸过程中容易发生偏移。为了模拟车辆在遇到这种极端情况下的应力情况,将井架载荷、发动机及驾驶室载荷进行1/2偏置分布,如图5 所示。图6 为仿真后所得应力分布图。可以看出,在极端情况下,井架车纵梁前端及前横梁处应力集中情况较为严重,其中纵梁处最大值为3.2×108N/m2,前横梁处为2.44×108N/m2。而该类大梁钢的屈服强度为4×108N/m2,因此在不考虑冲击载荷的情况下,两处应力集中点的最大应力值已接近屈服强度。

图6 在颠簸路面行进遇极端情况下井架车应力分布图

3 大梁断裂主要原因分析

通过以上受力分析可以看出,静应力分析说明纵梁前端及前横梁处存在应力集中点,在普通工况下可以正常使用,安全系数接近4.5。在极端情况下,井架车纵梁前端及前横梁处(前桥后,驾驶室后面)应力集中情况较为严重,已非常接近大梁钢的屈服强度。

推测前横梁断裂原因主要与以下几个因素有关:

(1)通向井场的道路通常是坑洼不平的土路,导致大梁承受交变应力。通过受力分析可以发现,在交变应力作用过程中,应力在屈服极限范围内波动,其最大值不超过极限值,从断裂形式分析,该类断裂应属疲劳断裂。主要因素为构件外形的突然变化、构件尺寸的影响和表面质量的影响。

(2)由于井架车常在非铺装路面行驶,在跨越管线、深沟等地形时,车辆大量需要不断承受冲击载荷。在车辆前轮跨沟悬空的瞬间,车辆前轮、座舱和前部车架所构成的总重量将对大梁固定支点造成一定的冲击扭矩。

(3)立放井架车平台后部现有两个千斤支腿,遇到经常道路不平的情况,为了将井架立正,只能调节这两个千斤腿,使整个车不平,这样大梁长时间受扭曲力,使大梁变形,时间长容易造成开裂。

(4)在进行车辆维修时,如果举升机构的支点选择不合适,也将造成车辆左右扭力杆受力不均,由此导致一侧产生过大弯矩,造成断裂。在一般情况下,一侧车轮偏高,则对角线侧的梁容易断裂。

(5)工况条件差,车辆运输过程中经受较大颠簸,冲击,大车纵梁及前横梁处反复经受交变、冲击载荷,瞬间载荷有可能突破钢材屈服强度,久而久之产生裂纹,工况持续恶劣,导致裂纹扩展发生疲劳断裂。

4 预防及改进措施

4.1 提高大梁表面质量和表层强度

在通常情况下,表面加工处理水平对于结构件的抗疲劳能力具有较大影响,为了提高结构件的疲劳强度,应该降低其表面粗糙度。因此,对于大梁钢表面应该进行高频淬火或渗碳处理,提高表层强度;在运输及维修过程中,避免磕碰,防止表面收到机械损伤。

4.2 立放井架装置部分改进

立放井架工作平台增加两个千斤支腿,位置在平台前面,驾驶室后方,立放井架时将四个支腿顶起,调平车辆,也可以减轻轮胎载荷,误车或发生路滑车倾斜时,也起支撑作用,防止倾翻事故发生。

4.3 操作手改进操作方法

在左右不平的道路行驶时,车速应不超过30km/h,最大爬坡仰角不应超过30 度。在遇到深度超过30 公分的深沟时,应绕行或填平后通过,防止车辆大梁承受冲击载荷造成强度失效。在司钻操作或者车辆维修时, 应尽量将两侧支腿提升至相同高度,保持车辆两侧同高,防止造成受力不均。