预干燥天然气热风炉炉砖及砌筑工艺优化

2020-09-22黄永康

黄永康

(江西铜业集团有限公司 贵溪冶炼厂, 江西 贵溪 335424)

1 引言

贵溪冶炼厂备料车间于1985年建成投产。主要负责全厂铜精矿的仓储、预干燥和输送任务,负责为两台闪速炉输送水份合格的物料(铜精矿),是江铜贵溪冶炼厂的主要生产辅助单位。为践行绿色发展理念,车间分别在2015年11月和2016年1月,对2台热风炉进行了替代改造,由燃煤热风炉改造成现如今的燃气热风炉。热风炉作为预干燥系统的核心设备,在近几年的使用过程中,热风炉炉砖出现不同程度的裂化、脱落、破损,车间通过对热风炉炉砖及砌筑工艺的不断优化,有效地延长了热风炉炉砖的使用寿命。

2 燃气热风炉工艺简介

2.1 燃气热风炉结构

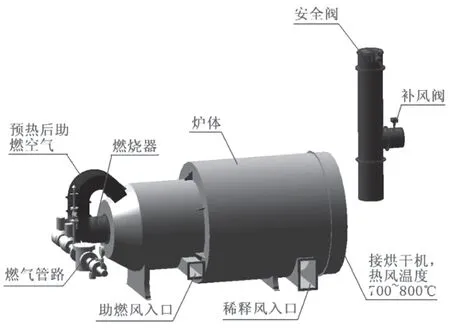

备料车间天然气热风炉采用自身预热式节能高效炉型,炉体为卧式圆筒形,型号为YDRFL-1000型,主要是为干燥窑提供热源的设施。其主要结构由炉体、燃烧器、燃气阀组和仪表、助燃风机、稀释风机、内环流补风阀、补风阀、出烟管、防爆阀、电气控制系统等部件组成。炉体部分主要由外壳、内衬、螺旋叶片等制作成两个腔室,内腔为燃烧炉膛;外腔设置螺旋叶片,形成螺旋通道作预热空气风道,在烟气出口端设置切向预热空气风道进风口。一次风进风口连接助燃鼓风机,二次风进风口连接稀释风风机,预热空气风道出风口处装有燃烧器。见图1。

图1 YDRFL-1000预热式高效热风炉外形结构示意图

2.2 工作原理

天然气经管道和燃气阀组进入点火器,点火成功后,火焰检测器启动,当检测到点火枪工作正常后,主燃气阀门自动开启,调节阀逐步缓慢开大,燃烧器大火燃烧。

助燃风机提供燃烧所需的空气,是燃烧器正常燃烧的重要设备。产生的具有一定风压和风量的空气经螺旋预热风道预热后,分别进入燃烧器和内环流补风阀,形成助燃空气和雾化空气。助燃空气经燃气炉端面装的内环流补风阀进入炉膛辅助燃烧,通过调节内环流补风阀可以起到调节助燃空气量,使燃气量与助燃空气量准确配比。在采用多头内混与风散相结合方法的高效燃烧器内,雾化空气与燃料分两次混合,雾化空气与燃料充分混合后在燃烧器内着火燃烧,形成锥形火焰后喷射至炉膛进行充分燃烧,并产生700~1200℃高温热烟气,热烟气再经过稀释风的掺混中和至所需温度后,经混风室出口端送出。

2.3 主要特点

备料车间自身预热式节能高效炉型,具有结构简单、布置灵活、体积小巧,自动化程度高,操作简单,性能可靠等特点。

3 天然气热风炉炉砖及砌筑工艺

在生产过程中,燃气与风量自动调节比例控制,燃料与空气充分混合后在燃烧器内充分燃烧,可产生700~1200℃高温热烟气,结合贵溪冶炼厂备料车间生产实际,经常性升降温操作,热风炉炉砖的使用寿命面临严峻挑战,因此对预干燥天然气热风炉炉砖及砌筑工艺要求极为严格。

3.1 热风炉炉砖裂化情况

备料车间燃气热风炉于2015年11月投入生产使用。在使用过程中,热风炉炉内耐火砖劣化速度非常快,以2#热风炉为例,至今已检修维护过多次。

2015年11月2#热风炉投入使用,2015年12月16日检查时,发现燃烧室内炉砖出现裂纹、混合室内炉砖断裂、砖缝扩大等问题。见图2。

2016年2月18日检查时,保温棉已有部分脱落,挡圈已变形,燃烧室内耐火砖还出现剥离现象。见图3。

2016年4月27日检查时,2#热风炉内耐火砖劣化已经较为严重,燃烧室耐火砖剥离近三分之一、混合室砖缝不断扩大、燃烧器挡圈、混合室挡圈变形。

2017年1月,2#炉燃烧室耐火砖剥离、开裂,挡圈变形、损坏,混合室砖缝扩大等老问题重复出现,已经危及热风炉本体。

图2 2015年砖缝扩大实图

图3 2016年挡圈变形实图

3.2 热风炉炉砖的选型

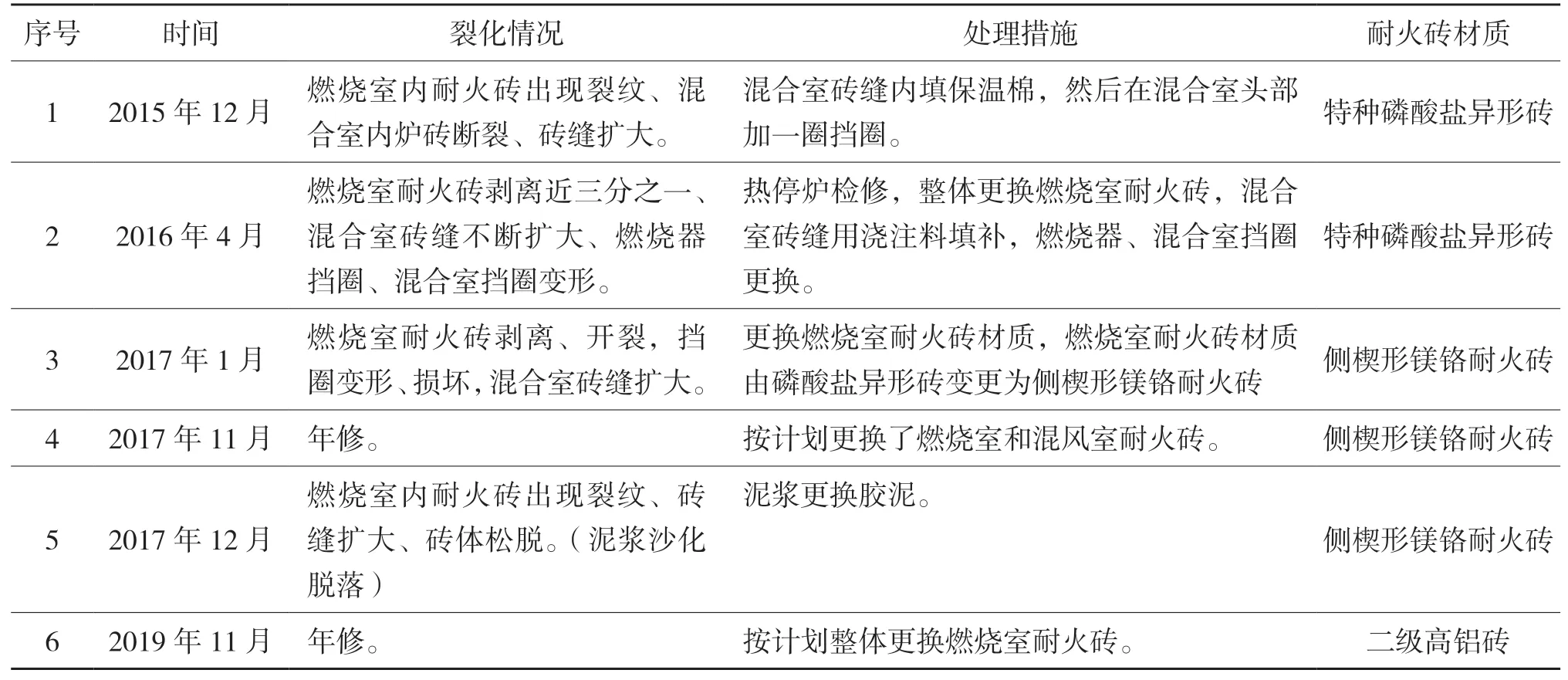

天然气热风炉自2015年11月投入使用以来,其主要问题集中在炉砖劣化较频繁方面。分析原因除操作水平、砌筑质量以外,我们对炉砖的选型进行了分析,同时对2#热风炉炉砖近年来裂化情况进行了统计。见表1。

表1 2#热风炉炉砖裂化情况和炉砖选型统计表

3.3 砌筑工艺优化

根据2#热风炉炉砖近年来裂化情况,车间在热风炉炉砖的选型上进行了不断的改进,同时,结合2#热风炉炉砖裂化主要以燃烧室炉砖为主,通过不断的实践与验证,对燃烧室炉砖的砌筑工艺不断优化,达到延长热风炉炉砖使用寿命的目的。

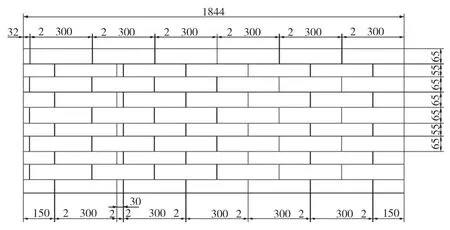

2017年1月检修,燃烧室耐火砖材质由磷酸盐异形砖变更为侧楔形镁铬耐火砖,采用两种侧楔形直接结合镁铬砖配合砌筑,尺寸规格为300*150*75/65(250块)、300*150*75/55(180块)两种,为6环错缝砌筑,剩余30mm切割填缝,每环65的38块,55的28块。砌筑泥浆采用镁质泥浆,结合剂采用卤水或者水玻璃。要求砖缝泥浆饱满,满灰砌筑。见图4。

图4 砌体内表面展开(局部)图

2017年年修,热风炉燃烧室采用了刀口型半再结合镁铬砖及专用泥浆,砖型由车间自行设计尺寸规格为400*92*75,设计5环,每环55块;实际为4.5环,每环51块,错缝砌筑,头部保留30mm保温棉。取消切割填缝的做法,改由支模板浇注的方式,并将30mm缝全部放在燃烧室头部统一浇注。除此之外,还对混风室砖缝进行了填补,防爆阀处耐火砖进行了固定;混风室挡圈进行了焊补,燃烧室挡圈进行了更换,由于喇叭口已变形,只进行了3/4的焊接。

2017年12月,燃烧室内耐火砖出现裂纹、砖缝扩大、砖体松脱。确定原因为泥浆沙化脱落,在不改变原砌筑方式的基础上,将泥浆更换胶泥。

2019年年修,燃烧室耐火砖材质由侧楔形镁铬耐火砖变更为二级高铝砖。采用带凹凸槽二级高铝砖,取消支模板,采用竹片顶撑的方法砌砖。燃烧室头部30mm升缩缝保温棉保留,中间不留升缩缝,炉砖错缝50mm砌筑。

3.4 使用效果

从所用过的两种炉砖砖使用周期看,侧楔形镁铬耐火砖明显优于特种磷酸盐异形砖。在改造完成之初,所用的特种磷酸盐异形砖短周期内出现多次裂化、脱落,给生产带来了一些不利影响,侧楔形镁铬耐火砖在使用过程中虽优于特种磷酸盐异形砖,但同样出现泥浆沙化的问题。基于此,考虑到1#热风炉同样存在泥浆沙化导致炉砖砖松脱的问题,备料车间商讨后,决定今后热风炉燃烧室均采用二级高铝砖,砖型为厂家设计的型号,自带卡槽。并在2019年11月一系统年修期间对热风炉燃烧室炉砖进行了整体更换,使用效果待进一步验证。

4 结语

本着实践是检验真理的唯一标准,通过近几年对燃气热风炉使用观察,备料车间热风炉炉砖及砌筑工艺不断优化,无不凝聚着每一个工艺技术人员智慧的结晶。未来,随着工厂智能化水平的不断提升,生产工艺的不断优化,我们必将围绕关键核心设备,不断进行工艺优化,更好

地服务生产。