阳极炉精炼现状及发展趋势

2020-09-22孙丽娜

孙丽娜,王 辉

(1.江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424;2.金川镍钴研究设计院,甘肃 金昌 737100)

1 阳极炉精炼现状

1.1 精炼炉各炉型的特点

用于铜火法精炼的炉型有固定式精炼反射炉、回转式精炼炉、倾动式精炼炉三种。

反射炉是传统的火法精炼设备,是一种表面加热的膛式炉,结构简单,操作容易,可以处理冷料,也可处理热料;可以处理固体燃料、液体燃料或气体燃料。反射炉容积、炉体尺寸可大可小,处理量波动范围较大,适应性很强。处理冷料较多的工厂和规模较小的工厂,多采用反射炉生产阳极铜。

1.1.1 反射炉存在着以下几方面的缺点

(1)氧化、还原插风管,扒渣、放铜等作业全部是手工操作条件差,难以实现机械化和自动化。

(2)炉体气密性差,散热损失大,烟气泄漏多,车间环境差。

(3)耐火材料用量多,风管及辅助材料消耗大。(4)炉子内铜液搅动循环差,操作效率低。

1.1.2 阳极炉的优点

阳极炉[1]是20世纪50年代后期开发的火法精炼设备。它是个圆筒形的炉体,在炉体上配置有2个风管、1个炉口和1个出铜口,可作360°回转。转动炉体将风口埋入液面下,进行氧化、还原作业。阳极炉体可进行加料、放渣、出铜,操作简便、灵活。与反射炉比较,具有以下优点:

(1)炉体结构简单,机械化、自动化程度高,取消了插风管、扒渣、出铜等人工操作在处理杂质含量低的粗铜时可以实现程序控制。

(2)炉子处理能力大,技术经济指标好,劳动生产率高。

(3)取消了插风管扒渣等作业,辅助材料消耗减少。

(4)阳极炉密闭性好,炉体散热损失小,燃料消耗低。

(5)炉体密闭性好,用负压作业,漏烟少,减少了环境污染。

阳极炉与反射炉相比,由于熔池深,导致受热面积小,化料慢,故不适宜处理冷料,适合于处理热料。回转式精炼炉现已成为炼铜厂标准的火法精炼设备。

1.1.3 倾动炉的优缺点

倾动式精炼炉是20世纪60年代中期,由瑞士Maerz研究发明的。它在反射炉和阳极炉基础上,吸取了两种炉型的长处而设计的。炉膛形状像反射炉,保持其较大的热交换面积,采取了阳极炉可转动的方式,增设了固定风口,取消了插风管和扒造作业,减轻了劳动强度,既能处理热料,又能处理冷料,是较理想的炉型。

倾动炉与反射炉和阳极炉比较,具有以下的优点:

(1)炉膛具有反射炉炉膛的形状,断面合理,受热面积大,热交换条件较好,炉料熔化速度快。

(2)配备有两个加料门,铜料能快速均匀地加到炉膛各部位,冷、热料都适合处理。

(3)侧墙装有固定风管,倾转炉体,可使风口埋入液面下进行氧化还原作业,不需要插风管操作。渣口开在侧墙上,倾转炉体可以撇出炉渣,不需要扒渣。侧墙上开有放铜口,倾转炉体可放出铜水,流量调节较为灵活。

(4)机械化程度高,取消了繁重的人工操作,劳动生产率高。

倾动炉与反射炉和阳极炉比较,也存在着不足之处:

(1)炉体形状特殊,结构复杂,加工困难,投资高。

(2)操作时,倾转炉体,重心偏移,处于不平衡状态工作,倾转机构一直处于受力状态。

(3)炉体倾转,影响炉顶、炉墙的稳定性,在炉墙、炉顶烧损后,影响更大。

(4)在炉体倾转时,排烟口不与炉体同心转动,密封较困难。

这些不足之处影响了倾动炉的推广和发展,目前只有少数杂铜冶炼厂采用这种炉型。

1.2 阳极炉精炼工艺

粗铜火法精炼的目的是为电解精炼提供合乎要求的阳极铜,并浇铸成表面平整、厚度均匀、致密的阳极板,以保证电解铜的质量和降低电解精炼的成本。

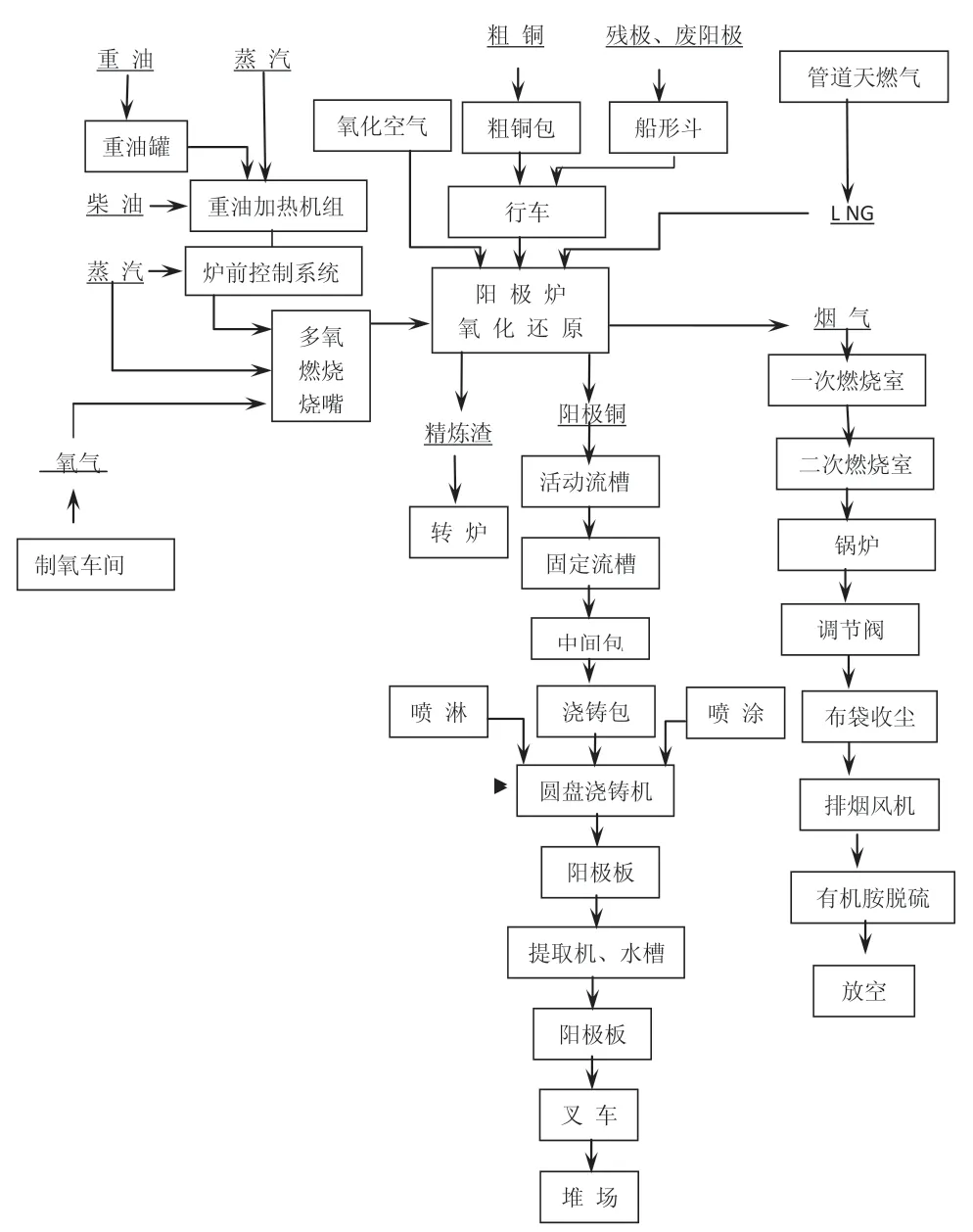

贵溪冶炼厂采用的是回转式阳极炉,阳极炉分别由以下几部分组成:炉体、驱动系统、燃烧室、炉子控制系统、仪表控制系统、炉子支撑结构、炉口启闭装置、炉子燃烧系统及内衬耐火材料等。阳极炉精炼工艺流程详见图1。

图1 阳极炉精炼工艺流程图

1.3 阳极炉精炼目前使用的新技术

1.3.1 透气砖技术[2]

阳极炉透气砖底吹技术是通过透气砖向炉内熔体鼓入氮气进行搅拌,以达到有效提高阳极炉传热速率和改善冶金化学反应条件的目的。因此通过应用透气砖吹入惰性气体或混合气体,会达到很好的搅拌效果。另通过在铜冶炼行业用惰性气体,SO2的分压会降低。最终增快铜液与氧气或者还原剂反应,提高了氧化和还原效率。

透气系统由气控装置、座砖、套砖、透气砖芯、卡子、间隔环、耐火泥、热电偶及连接管道组成,见图2。

图2 透气砖结构图

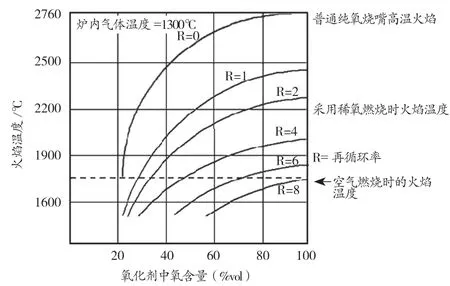

1.3.2 稀氧燃烧[3]技术

稀氧燃烧技术是用纯氧替代空气作为助燃剂,利用高速的氧气气流卷吸搅动炉内体,使得炉内烟气循环而降低火焰峰值温度并进而降低氮氧化物的排放。贵溪冶炼厂采用稀氧燃烧技术是含氧量99%以上的纯氧替代传统的燃烧风与重油混合燃烧。氧气分一次氧和二次氧进行逐级供氧、逐级掺混,形成弥散型燃烧,扩大燃烧空间,避免火焰过于集中在油枪前部。稀氧燃烧装置由供氧单元、供油单元、燃烧单元、控制单元组成。

图3 稀氧燃烧技术火焰温度控制曲线

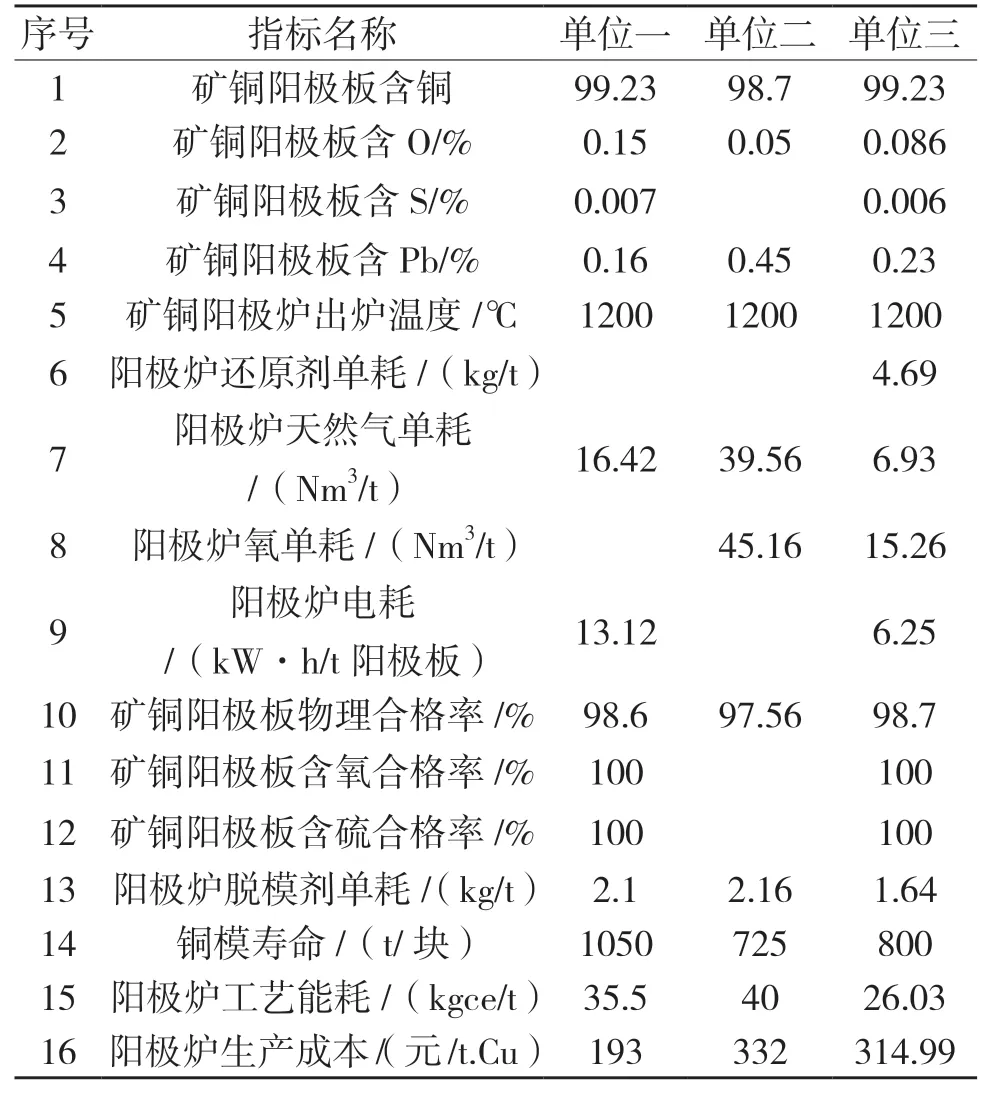

1.4 阳极炉精炼目前行业主要技术指标

目前国内阳极炉精炼技术较为成熟,但各个厂的技术指标略有不同。考察国内几家冶炼厂的阳极炉,其技术指标详见表1。

表1 几家阳极炉精炼技术指标

2 阳极炉精炼发展趋势

2.1 终点自动判断[4]技术应用

阳极炉氧化、还原终点判断技术是在铜冶炼闪速炉烟气成分分析、铜转炉烟气成分分析及终点判断的基础上研发的。该系统运用大数据模拟计算,采用AI人工智能,系统可以在氧化还原过程中,通过烟气检测气体浓度预判出合适的最佳参数,使得能源利用率最大化。

二氧化硫分析仪采用特种金属材料制作的取样器收集样品,经过PLC远程控制现场机柜,收集烟气里的有效成分,实时监控烟气内的有效成分的含量,根据含量判断阳极炉氧化、还原终点。该系统在阳极炉氧化还原启动时就进行事前判断,目前智能预判准确率为90%左右,实现了阳极炉氧化脱硫还原判断的终点数字化、精准化、能源利用率最大化。见图4。

该技术在金冠铜业已进行了多期工程化验证试验,建立了数学模型并得到了生产实践验证。具有以下几点优势:

(1)提升阳极铜的物理特性和化学成份;

(2)减轻劳动强度;

(3)节约能源;

(4)减少了低空污染;

(5)为阳极炉智能化(一键化)作业提供了坚实的基础。

图4 终点自动判断系统设计及数据曲线

2 .2 新型炉型精炼技术应用

方圆铜业公司与中国有色工程设计研究总院联合开发了“吹氧造锍多金属捕集技术[5]”, 该技术是一种多金属矿有价元素综合捕集的新工艺,其主要技术要点在于将含铜量低的金或银精矿与含铜量较高的多金属精矿混合,并保证铜和铁加硫的含量在适度范围内(Cu6%~30%、Fe+S>45%),经过底吹炉熔炼生成含金、银等有价金属的铜锍。由于铜锍对贵金属等多种元素的熔解能力很强,再通过底吹炉底部高速氧枪射入高速气流的强烈搅动,使原矿中的绝大部分金属元素熔解到铜锍中,从而完成多金属捕集的造锍过程。

方圆铜业公司基于吹氧造锍多金属捕集技术提出两步炼铜法[6],并于2015年10月正式建成投产。两步炼铜法包括氧气底吹造锍无碳自热熔炼和高品位铜锍底吹连续吹炼,取消了第三步的粗铜火法精炼阶段。创新实现了两步炼铜新工艺,做到超低排放二氧化碳,每年减排40多万吨二氧化碳。

该工艺采用“1台多元炉+2台火精炉”模式,产出的铜品位为99.0%以上的阳极板送电解车间精炼。工艺流程详见图5。

两步炼铜法具有工艺先进、技术领先、设备安全可靠、节能环保、资源综合回收率高、原料适应性强、作业环境优良、投资省等优点。

图5 方圆公司两步炼铜法工艺流程

3 结论

铜阳极炉精炼系统经历了多年的发展,技术已经非常成熟。近些年,随着透气砖、稀氧燃烧等技术的应用,阳极炉精炼迈向了高效、低成本发展阶段。随着终点自动判断技术的普及应用,阳极炉精炼将迈向控制精细化、智能化发展阶段。两步炼铜法目前处于起步阶段,存在控制难度大,产品质量不稳定等问题,但该技术是铜冶炼未来发展的方向。