含铜镁砖回用工业试验研究

2020-09-22刘远东

刘远东

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铜冶金炉在炉体检修时会产生大量的含铜镁砖,含铜镁砖是宝贵的铜资源,国内部分铜冶炼企业将含铜废镁砖是先经人工分拣、球磨,最后以高镁铜精矿的形式外售,其铜金属的计价系数偏低仅为0.6,造成了企业的经济损失[1],而采用经济合适的方法回收其中的金属铜,必将为企业创造可观的经济效益。然而,含铜镁砖熔点高、杂质多,采用火法工艺返回主系统处理可能对生产稳定性造成不利影响;采用湿法工艺回收铜又因其规模小经济效益不明显。因此,寻找适合的含铜镁砖处理方法一直困扰着各大铜冶炼企业的生产调度。

江西铜业有限公司贵溪冶炼厂是世界上最大的单体炼铜工厂。目前,贵溪冶炼厂拥有闪速炉2台,转炉9台,阳极炉6台,卡尔多炉1台,倾动炉1台,每年因炉体检修更换下来的含铜镁砖约3000t,铜品位10%~15%。为解决含铜镁砖处理难问题,贵溪冶炼厂结合工厂实际,进行了含铜镁砖火法回用工业试验研究,试验为避免含铜镁砖中杂质对生产主系统造成干扰,选用以“卡尔多炉熔炼”为核心的工艺流程进行处理,其试验流程图如图1所示。

铜精矿闪速炉自热熔炼是目前铜提取冶金的发展方向,但闪速熔炼工艺要求铜精矿中的氧化镁(MgO)必须在6.5%以下[2]。因此,如何有效降低回收铜精矿中的MgO含量,长期以来一直是贵冶努力攻克的一个关键性课题。铜矿石浮选降镁是一个世界性难题。硫化矿浮选过程中要提高精矿铜品位,降低精矿中氧化镁含量的关键是如何活化有用矿物,抑制含镁脉石矿物[3-4]。目前,可通过两种途径来消除含镁脉石矿物对提高精矿品位的影响。第一种是采用酸法浮选工艺[5-6];第二种是使用羧甲基纤维素、六偏磷酸钠和水玻璃等分散剂和抑制剂浮选流程,此类对含镁脉石矿物有一定的抑制作用,可有效降低精矿产品中氧化镁的含量[7]。

实践证明,既要保证精矿含镁低,又要确保较高铜回收率,在目前贵冶选矿工艺中难以实现,这是由浮选方法本身的局限性所致。根据目前贵冶生产实际,贵冶创新处理模式,利用卡尔多炉处理回收高镁铜精矿,经过试验,取得了良好的效果。

2 原料性质

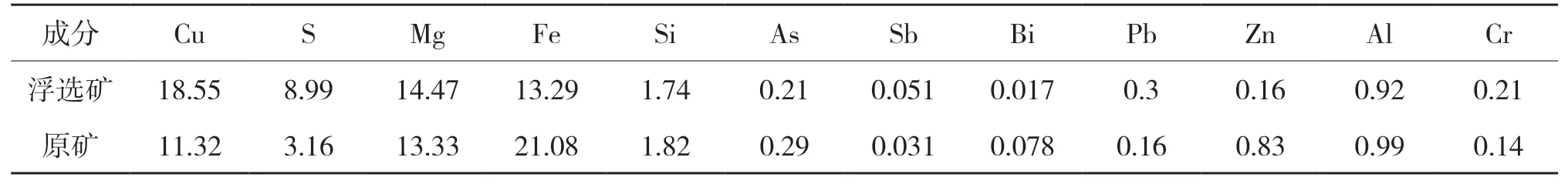

原料为原矿和浮选矿两种。原矿为贵溪冶炼厂冶金炉窑内更换下来的炉砖,经颚式破碎机“两段一闭路”破碎所得的产品,粒度通常为不大于1.5cm×1.5cm。浮选矿为经过“两粗三扫”的浮选流程,得到的粒度约200目的产品。原矿和浮选矿成分见表1。

表1 高镁铜精矿原矿和浮选矿成分表 %

3 工业化试验

3.1 高镁铜精矿原矿的工业化试验

按照试验要求,连续开展5个炉次试验,每炉次加入约2t高镁铜精矿原矿。考察原矿加入前后粗铜和炉渣中各元素的变化情况及生产实践中的情况,综合判断原矿工业回用是否可行。

3.2 高镁铜精矿浮选矿的工业化试验

3.2.1 添加1t/炉浮选矿的工业化试验

按照试验要求,连续开展20个炉次试验,每炉次加入约1t高镁铜精矿浮选矿。考察浮选矿加入前后粗铜和炉渣中各元素的变化情况及生产实践中的情况,综合判断高镁铜精矿浮选矿工业回用是否可行。

3.2.2 添加2t/炉浮选矿的工业化试验

按照试验要求,连续开展10个炉次试验,每炉次加入约2t高镁铜精矿浮选矿。考察浮选矿加入前后粗铜和炉渣中各元素的变化情况及生产实践中的情况,综合判断高镁铜精矿浮选矿工业回用是否可行。

4 结果与讨论

4.1 添加2t/炉原矿的试验

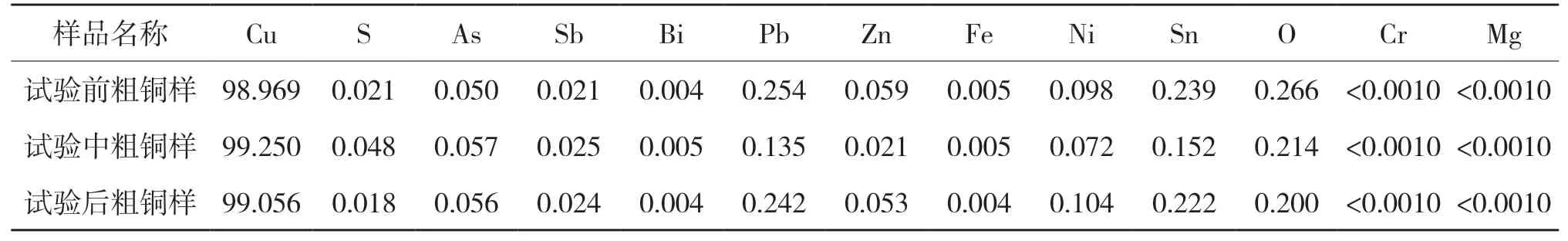

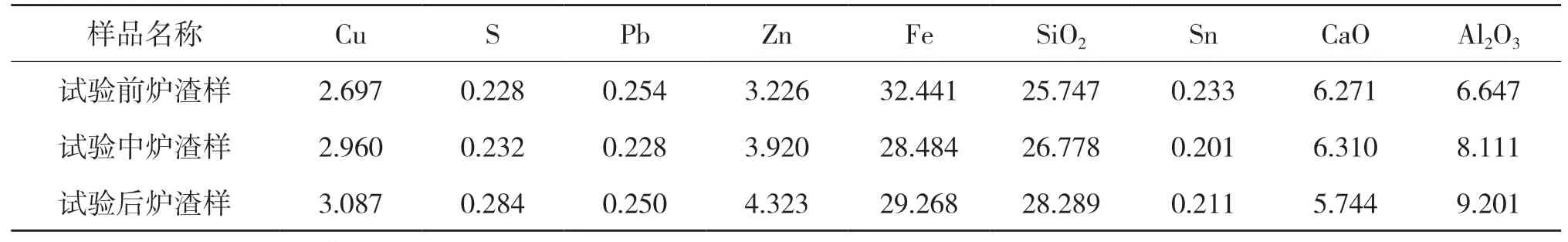

表2是卡尔多炉粗铜在试验前后元素含量的变化,表3是卡尔多炉炉渣在试验前后元素和物质含量的变化。

表2 粗铜在试验前后元素含量的变化情况 %

表3 炉渣在试验前后元素和物质含量的变化情况 %

由表2~表3可以看出,添加原矿对生产指标中渣样含铜是有一定的影响,会造成铜的流失,说明此方案在卡尔多炉回用是存在一定问题。

4.2 添加1t/炉浮选矿的试验

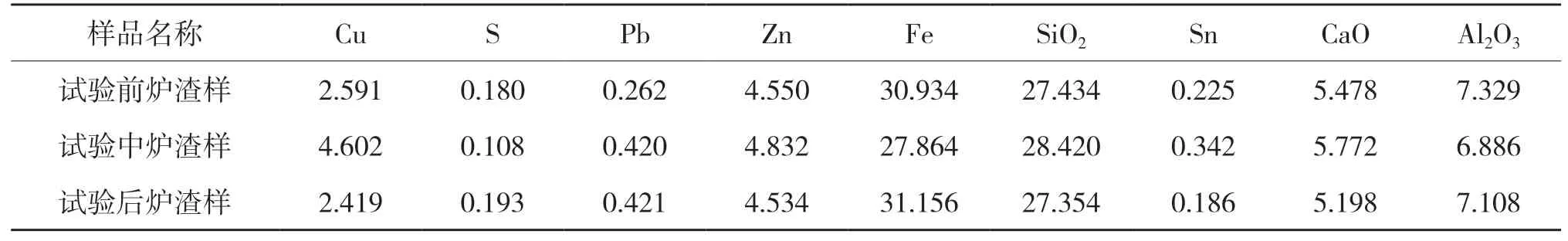

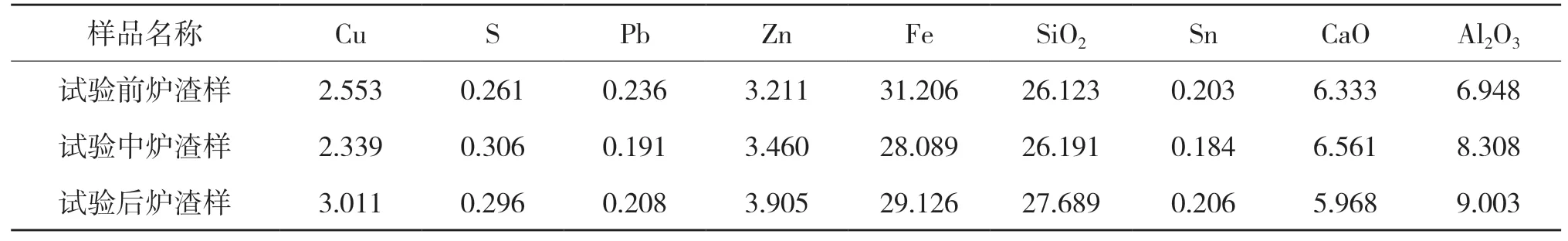

表4 是卡尔多炉粗铜在试验前后元素含量的变化,表5 是卡尔多炉炉渣在试验前后元素和物质含量的变化。

由表4~表5可以看出,添加1t/炉浮选矿对生产指标没有大的影响,说明此方案在卡尔多炉回用在技术上也是可行的。

表4 粗铜在试验前后元素含量的变化情况 %

表5 炉渣在试验前后元素含量的变化情况 %

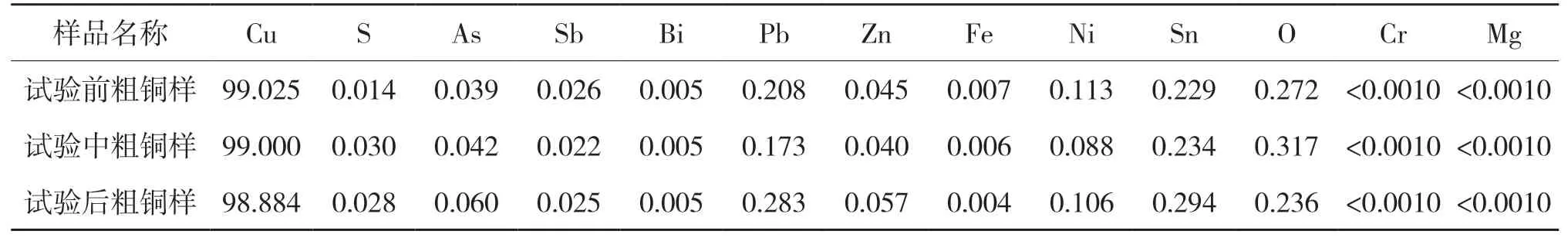

4.3 添加2t/炉浮选矿的试验

由表6~表7可以看出,添加2t/炉浮选矿对生产指标没有大的影响,说明此方案在卡尔多炉回用在技术上也是可行的。

表6 粗铜在试验前后元素含量的变化情况 %

表7 炉渣在试验前后元素含量的变化情况 %

4.4 工业试验出现的问题

(1)比较难造渣。操作人员反映,在处理添加了高镁铜精矿原矿时,渣较粘且渣含铜较高,原因是原矿粒度偏大,无法充分熔化所致。

(2)增加了收尘工序的压力。由于高镁铜精矿浮选矿是粉末状,且密度较轻,在摇炉或者鼓风时,极易随烟气进入收尘系统,增加了收尘工序的压力;在今后的生产实践中可以通过压球或者制砖等方式来提高入炉的浮选矿粒度。

(3)炉底有结垢现象。由于高镁铜精矿性质特殊,在造渣后容易聚集在炉底,导致炉底提高,减少了炉膛有效容积。长周期生产将导致生产能力的下降;试验发现,一旦停止给矿,通过加大洗炉力度可消除该影响。在今后的生产实践中也可通过间断给料来避免炉底结垢现象的出现。

5 结论

由于原矿粒度偏大,导致高镁铜精矿原矿无法在卡尔多炉内充分反应,若进一步破碎必造成生产成本的大幅度上升,基于目前的状况,块状原矿回用至卡尔多炉方案不可行。

从此次工业试验结果看,不添加含铜镁砖时,粗铜含铜为99.000%,渣含铜为2.614%;添加2t/炉原矿时,粗铜含铜为99.250%,渣含铜为4.602%;添加1t/炉浮选矿时,粗铜含铜为99.000%,渣含铜为2.960%;添加2t/炉浮选矿时,粗铜含铜为98.775%,渣含铜为2.339%。高镁铜精矿浮选矿在卡尔多炉回用有一定可行性,不会影响粗铜的品质和阳极炉的精炼。就试验中添加1t/炉浮选矿和添加2t/炉浮选矿的方案均可行,但从生产实际看,为降低成本,添加2t/炉浮选矿的方案更优。目前,通过此方式处理废旧炉砖在国内尚属首次,彻底解决了废旧炉砖的有效回收问题。