基于层次聚类算法的二氧化硅熔融表征模型①

2020-09-22胡昊天郑雅芝郑健南潘家辉

胡昊天,郑雅芝,郑健南,潘家辉

(华南师范大学 软件学院,佛山 528225)

1 引言

高炉渣为高炉炼铁过程中的副产品.每冶炼1 吨生铁可产生约350 kg 的高炉渣副产品.近几年来,钢铁产业稳定发展,国内生铁产量保持增长.2018年,我国的生铁产量达到了7.71 亿吨,高炉渣产出量也高达2.7 亿吨.在1400~1500 ℃温度范围内,会发生高炉渣出渣行为,且1 吨渣显热约为1740 MJ.据此计算,我国每年高炉熔渣显热的损失量约4698 亿MJ.目前,国内外高炉熔渣广泛采用水淬法处理工艺[1],但因其能耗大且会造成环境污染问题,工业上在不断寻求替代方案.高炉渣经过传统工艺处理后,主要用于生产售卖价格仅为约40 元/吨的低附加值产品,如路基材料、水泥等.

采用高炉熔渣直接成纤工艺[2]制备高附加值的绝热保温材料,不仅能够大大提高熔渣显热的利用率,而且极大增加了高炉渣的附加价值,高达2000 元/吨.高炉熔渣直接成纤工艺需要在高温环境下进行,过程量难以测量,而且工艺过程复杂,在调质均质过程、热量补偿等方面尚存在科学理论问题没有突破.故该技术至今尚未实现普遍的工业化应用.考虑到传统研究方法的实验成本和时间成本高昂,为此,本文提出了一种非接触式的研究方法,即借助分块式CCD 视频拍摄系统获取铁尾矿在高温熔池中的动态可视化数据(时序图像),利用图像分析中的层次聚类算法与区域生长算法跟踪目标分析铁尾矿的熔融过程,通过建立二氧化硅颗粒熔融过程中的边缘轮廓特征来进行拟合得到熔化过程中的时序规律,有助于降低矿渣棉生产过程中的热补偿,从而为高炉渣的直接纤维成型技术提供理论与技术支撑.

2 国内外相关工作

目前,冲天炉重熔法是矿渣棉在实际生产中的主要方式.这种方式无法有效利用高炉熔渣的显热,需要消耗大量的能量,焦炭以及矿石资源用量高.

在矿渣棉的生产技术上,大连环保设计研究院创新地提出了高炉熔渣显热一步法[3],初步研究了调质过程、熔体温度控制等关键技术.同一时期,日本JFE[4]将玄武岩等矿物混合加入到熔融的高炉渣中,利用离心力等方法制成人造矿物纤维,显著提高了高炉熔渣显热利用率.以上研究表明,在高炉熔渣加入铁尾矿等调质剂进行调质后,生产矿渣棉,不仅大大降低了能耗,而且充分利用了高炉渣的显热.

高炉熔渣的调质过程可分为调质剂的熔解和均质化两个过程.目前,国内外对固体物质在高炉熔渣中的熔解研究较多,主要集中在研究CaO、Al2O3、MgO等物质在熔渣中的熔解行为及各因素对其熔解的影响规律.李小兵等[5]研究了MgO 颗粒在CaO-Al2O3-SiO2-MgO 四元渣系中的溶解过程.研究表明提高反应温度可提高氧化镁的熔解速率,同时炉渣成分对氧化镁溶解行为也有影响.而对于铁矿石在高温熔渣中熔解及其后期的均质化研究较少.Brian J 等[6]利用CSLM设备观察研究了Al2O3颗粒在CaO-SiO2-Al2O3渣系中的熔解行为,发现在1504 ℃-1577 ℃温度范围内,随温度的提高,Al2O3颗粒熔解速率逐渐增加.大部分是针对铁矿石主要成分二氧化硅的熔化行为的研究.

丁伟安等[7]采用鼓风的方法研究了石英熔质在冰铜中的熔化行为,分析了石英SiO2粒度对石英熔化效率的影响,证实了石英的颗粒越大,完全熔化所需的时间越长.Zhong 等[8]研究了在1350 ℃-1550 ℃温度范围内石灰在CaO-SiO2-FeOx-MgO 渣系中的渗透行为.研究表明提高炉渣中FeO 含量可使石灰表面更易被渗透,此外,适当提高温度也能促进石灰渗透和熔解.

黄友亮等[9]提出了一种基于图像处理的高炉渣颗粒径实时监测方案.实验表明,基于自适应中值滤波和小波变换的去噪方式效果在复杂环境下也达到了很好的效果.刘晴晴[10]发现了利用基于Hilnert-Huang变换的去噪方式对熔融金属的CCD 图像进行处理对减少图像的破坏很有效.刘逸帆[11]利用聚类算法对铁尾矿溶解过程图像进行分割,以计算二氧化硅熔融面积.在铁尾矿的图像预处理上,该研究只是简单地将铁尾矿部分的图片截取出来后,使用层次聚类的方法将铁尾矿分离出来,需要对图像进行人工处理,方法有较大的局限性.

传统研究方法大多偏重于实验测试,操作难度大,实验成本和时间成本大,对设备的要求高.本文利用非接触式的研究方法,利用CCD 视频拍摄系统在恒温环境下拍摄的铁尾矿熔化过程中的连续图像,通过数字图像分析的方法,将层次聚类、区域生长分割等算法结合来分析铁尾矿在高温熔渣中的熔解过程,通过二次曲线进行拟合得到了时序规律.该方法操作简便,效率高,在生产实践中能够达到事半功倍的效果.

3 二氧化硅颗粒目标跟踪的基本原理和实现

为了揭示铁尾矿在高炉渣中的溶解行为,本实验选择了铁尾矿中的主要组分SiO2进行研究,研究了高温环境下SiO2颗粒的熔融过程,以此代表铁尾矿的熔融过程.

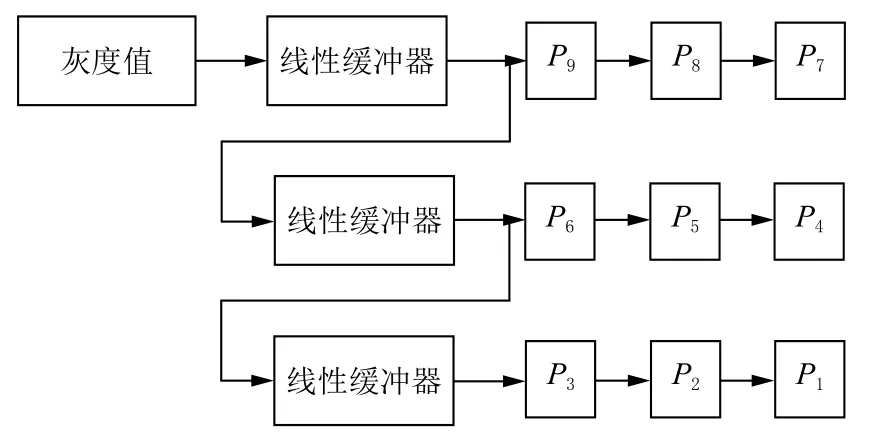

首先,我们对熔解过程的连续图像进行统一化预处理.然后根据层次聚类算法逐张对图像的边缘进行检测.然后,我们利用区域生长分割算法得到了二氧化硅颗粒的掩模图.最后根据质心计算公式求出每张图像中二氧化硅颗粒的质心位置坐标,从而绘制出质心的运动轨迹.图1为二氧化硅颗粒目标跟踪的流程图.

4 基于层次聚类的边缘检测

为成功计算出二氧化硅质心变化规律,就要准确地将二氧化硅目标区域从原始图像中提取出来,而要成功地分割二氧化硅目标区域,离不开有效的边缘检测操作.

由于经典的Roberts 等算子的阈值和模板固定缺乏自适应性,而层次聚类算法[12]可通过设置自适应阈值模块更好地适应拥有复杂背景的二氧化硅图像,在边缘检测上对比其他边缘检测算子能取得更好效果.其通过“自顶向下”或“自底向上”聚类策略对数据集进行划分,划分方式不同,形成的树形聚类结构也不同,可分为凝聚聚类和分裂聚类.

所以本算法模型基于层次聚类算法,采用如下方法:

先对原始图像进行中值滤波,并利用得到的灰度图像梯度值进行第1 次分裂聚类,然后对其结果进行凝聚聚类,再进行第2 次的分裂聚类.根据自适应阈值对第2 次分裂聚类的结果进行判断,求得灰度图像的边缘.

4.1 中值滤波模块

在中值滤波法中,每一个像素点的灰度值在模板窗口经过后都将置为窗口内的全部像素点灰度值的排序后的中值.因此,可根据此特点来判断边缘点.假设一个3×3 的中值滤波模板,模板的领域内有9 个点被覆盖,在3×3 的滑动窗口通过后得到9 个Pk.其中Pk(k=1,2,…,9)是模板领域中的9 个像素点的灰度值.

若要判断某点是否为边缘点,假设该点灰度值为P5.图2为3×3 滑动窗口输出结构图.

图2 3ⅹ3 滑动窗口输出结构图

使用排序算法对Pk(k=1,2,…,9)进行排序,选出中间点P5与这窗口中9 个点中的最大值Max(Pk)和最小值Min(Pk)进行比较,确定中间值.

4.2 第一次分裂的层次聚类模块

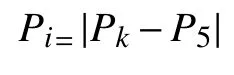

经过排序后确定像素模板的中心点P5,中心点P5与该点周围所有领域像素点对应的灰度值进行逐个相减,求得绝对值为:

其中,i=1,2,…,8,k=1,2,…,9,将Pi分为簇X.

采用人工方法或全局阈值法为第一次分裂聚类设置分类阈值,这里选择全局阈值法来设置第一次的分类阈值为V,然后对每一个像素点进行分裂聚类:

若Pi≥V则分为簇A,反之分为簇B.

4.3 层次凝聚聚类模块

对簇A、簇B中所有像素点的灰度值进行凝聚聚类,形成新的簇C.对簇C中所有像素点的灰度值求平均值Pa,如式(1):

对簇C中的像素点的灰度值采取从小到大的顺序排序,得到新的排序为:

4.4 自适应阈值模块

本模块由比较器、加法器和除法器3 部分组成.

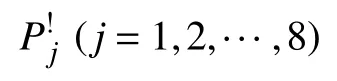

首先,将簇C中的元素Pj(j=1,2,…,8)分为4 组在比较器中进行两两比较,比较求得的最大值、最小值分别置入最大值比较器、最小值比较器得到8 个元素.将最大值和最小值置入加法器和除法器后求得两数平均值,即为自适应的阈值,过程如图3所示.

图3 自适应模块阈值示意图

4.5 第2 次分裂的层次聚类模块

第2 次的分裂的层次聚类模块与第1 次的分类聚类过程类似.将簇C中的像素点的灰度值逐个与自适应的阈值Pt进行大小比较,以此进行第2 次分裂聚类.

若Pj≥PT,则说明簇C中的点为边缘点;否则不是边缘点.

最终,经过对原始图像进行中值滤波处理、2 次分裂聚类和1 次凝聚聚类操作之后,二氧化硅图像层次更加分明,边缘也更加精细,与此同时还能够很好地抑制了背景噪声.为接下来进一步分割二氧化硅掩模区域准备良好的条件.

5 基于区域生长与形态学处理的分割算法

处理层次聚类后得到的二氧化硅灰度图仍需进一步进行分割处理,以得到精确的二氧化硅颗粒掩模图.

5.1 区域生长处理

由于经过层次聚类处理后,二氧化硅目标区域的像素点在图中都具备相似属性.而区域生长算法则以图像像素为元素,将在灰度级、颜色纹理等属性上相似的元素划分成为一个整体的区域.因此采用区域生长算法对二氧化硅颗粒进行生长处理,步骤如下:

(1)首先定义“生长规则”,即像素间相似条件,选取相似灰度级来定义,若像素间灰度值距离小于0.06 即为相似;

(2)确定初始种子点位置(x0,y0),迭代开始;

(3) 计算种子点相邻8 元素(x,y)是否符合已定义的生长规则(如图4),若(x,y)符合则将其纳入种子点(x0,y0)所在区域,同时将此点位置入栈,否则便跳过此元素;

图4 种子点及相邻元素

(4)下一次迭代则从栈中取出新的种子点继续计算相邻像素,直至所有待分析的邻域像素点和已经分割好的区域像素点的灰度值距离大于0.1 则计算结束,得到一个边缘闭合的二氧化硅目标区域.

5.2 形态学处理

由于原图中二氧化硅与坩埚背景太过相似、去噪效果有待改进等因素,区域生长分割法得到的二氧化硅掩模图与真实的二氧化硅形状还存在些许出入,二氧化硅内部区域仍有部分孔洞,且边缘部分有许多凹点.为了更精确地得到二氧化硅的真实面积,采用形态学处理方法将其补全.

我们选择图像闭运算的方式进行形态学处理:

(1)首先,从区域生长处理中得到的二氧化硅掩模图开始计算;

(2)选择图像形态学运算中的膨胀算法对区域图像进行求局部最大值操作,即选择四连通结构元进行膨胀运算,将掩模区域中的孔洞填补完整,连接外围突出点并向外延伸;

(3)膨胀运算结束后,继续选择四连通结构元进行腐蚀运算,对区域图像进行求局部最小值操作,将膨胀重建导致向外延伸的点腐蚀掉,使得掩模图更接近实际.

设图像为X,选定的四连通结构元为S,则形态学闭运算公式如式(2)所示:

闭运算结束后,将处理后的图像取反操作,得到新的二值图;然后利用取反的二值图像与原二值图像相加得到形态学闭运算处理后的结果,即一个更加接近真实二氧化硅形状的掩模图.

6 实验和结果

6.1 实验数据

本文的实验采用Python 语言,亚太赛数学建模提供的CCD 视频拍摄系统获取到的铁尾矿熔化过程中二氧化硅在高温熔池中的连续图像(共114 张图像,文档名称的序列号是时间序列,每隔1 s 收集一张图像),图5(a)为部分数据集展示图.图5(b)为数据集中具体图像(以0497.bmp 为例).

6.2 实验过程

由于附件中所给图像是彩色图和黑白图片,因此我们首先对所有图片进行统一化,全部转化成灰度图.为了较为准确地找到二氧化硅的轮廓边缘,我们选择对比增强的方法对图像的边缘信息进行增强.首先对原始图像进行降噪、增强等预处理,得到层次分明较好的灰度图,接着采用层次聚类算法对二氧化硅颗粒进行边缘检测,取得较精确的闭合边界.然后将区域生长法[13]和形态学处理法[14]结合对边缘检测后的图像进行分割处理,从而获取二氧化硅颗粒的掩模图.具体处理过程如图6所示.

图5 数据集示例图

图6 二氧化硅颗粒图像处理的全过程

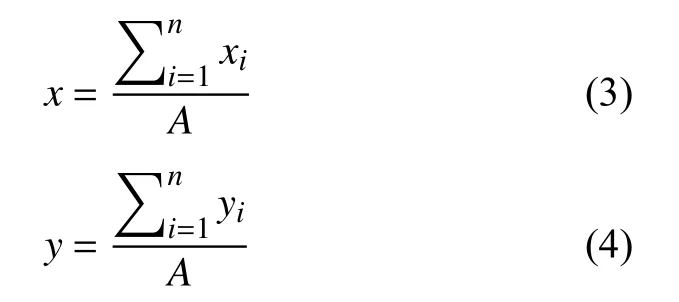

得到的掩模图为二值图像,目标与背景分明.此时二氧化硅质心的横坐标可通过计算掩模图中目标区域所有像素的横坐标之和与目标区域面积之比求得.同理可得,二氧化硅质心的纵坐标也可由此法求得.因而可求得不同时刻二氧化硅颗粒的质心坐标.如式(3)和式(4)所示:

根据以上公式求出了不同时刻未熔融SiO2质心的具体坐标位置,我们利用Matlab 软件中的plot 函数绘制出了二氧化硅质心的运动轨迹图.如图7所示.

将实验所用的坩埚假设为标准圆形,利用实验数据集逐张获取到了整个图片的像素值、坩埚位置、未熔融二氧化硅颗粒位置、温度以及时间等有效信息.我们依次遍历之前生成的二氧化硅掩模图,通过计算得到图片中未熔融二氧化硅颗粒所占像素值数area1.对未处理过的原图像进行裁剪得到坩埚的裁剪图,确定坩埚的具体区域.然后对坩埚的裁剪图进行遍历计算得到坩埚所占像素值数area2.已知坩埚实际直径8 mm,即已知坩埚实际面积,根据式(5)可得铁尾矿实际面积.最后我们选取了面积与广义半径作为边缘轮廓特征的指标,以此代表二氧化硅的熔化过程.对二氧化硅的面积、广义半径与时间进行拟合,建立了二氧化硅熔融过程中二氧化硅的时序规律.

图7 二氧化硅质心的运动轨迹图

6.3 模型对比

如图8(a)~图8(j)为实验效果图.其中,图8(a)为二氧化硅实时彩色原图;图8(b)为预处理后的灰度图像;图8(c)为Sobel 算法实时边缘图像;图8(d)为Roberts算法实时边缘图像;图8(e)Prewwit 算法实时边缘图像;图8(f)Log 算法实时边缘图像;图8(g)Canny 算法实时边缘图像,图8(h)高斯滤波+Canny 算法实时边缘图像,图8(i)层次聚类后的效果图,图8(j)区域生长与形态学分割后结果图.

图8 本文算法优化效果对比图

通过不同算法对比可以看出,针对本实验中噪点多、目标区域不明显的二氧化硅图像,经典边缘检测算法[15]如在其他领域有较好效果的Sobel 算子、Canny算子等,都有明显的缺陷.检测出来的边缘不闭合,同时会检测出多余的边缘,误差比较大,难以将二氧化硅目标区域从杂乱的背景中分割出来进行进一步的研究.与这些经典的边缘检测算法相比较,基于层次聚类的边缘检测算法能更好地抑制图像中的背景噪声,从而提高检测出的边缘精度.再将形态学处理、区域生长算法与层次聚类算法相结合,不仅能实现分割目的,而且分割效果较之其它更加精确.

6.4 实验结果及效果分析

根据上述实验过程得到的面积数据,我们选取了面积与广义半径作为边缘轮廓特征的指标,以此代表二氧化硅的熔化过程.对二氧化硅的面积、广义半径与时间进行函数拟合.已知标准误差越小拟合度越好,R平方越大变量之间的相关性越大.

首先,进行二氧化硅的面积与时间的拟合,经与多种函数比较,可知当其为二次曲线时,原数据与曲线拟合度最优,达到了96.9%.拟合图如图9所示.

图9 时间与面积的变化曲线图

于是,建立了二氧化硅熔融过程中二氧化硅面积的时序规律为:

然后,根据面积求得广义半径,利用SPSS 软件进行二氧化硅的广义半径与时间的拟合,当其表现为二次曲线时的拟合度最优,达到了96.4%,拟合图如图10.

图10 时间与广义半径的变化曲线图

于是,建立了二氧化硅熔融过程中二氧化硅广义半径的时序规律为:

将二氧化硅晶体的形状看成近似球体的形状求得体积,利用求得面积与广义半径的关系公式以及每个单位时间内的熔融速度vj.将计算得到的数据与对数函数曲线相拟合,求得二氧化硅晶体熔化速率的实时变化规律:

对比侧重于实验测试的传统研究方法,本文所采取的实验方法不仅操作简易,而且节约了时间和资金成本,对硬件设备也没有高要求.本研究采用层次聚类的边缘检测算法和区域生长分割算法将铁尾矿自动分割出来,减少人工操作带来的不确定性,求得的铁尾矿的面积更加接近实际.较之常用的图像去噪、分割方法,基于层次聚类的算法在实现去噪效果的同时,还能保证分割的精确度.在描述二氧化硅的熔融过程方面,本研究在实验时尽可能选择了更多的要素,最终选择采取面积和广义半径两个指数进行互相验证,提高实验结果的可信度.同时,还进一步使用对数函数拟合出二氧化硅的熔融速率,为高炉渣直接成纤工艺提供了数据支撑.

在实验过程中,将二氧化硅近似成球体来计算体积,这样会产生一些误差,但是这样的误差也是较小的,在后期二氧化硅由于受热均匀也接近球体形状.后续研究中,我们将考虑采用前期用立方体计算,后期用球体计算来达到减少误差的目的.在建立了二氧化硅熔融过程中二氧化硅的边缘轮廓特征的指标时,本数学模型在多次验证后选用了面积和广义半径作为计算的要素,在实验时可以参照其他要素,然后分别对其进行拟合分析,以最大限度的减少信息损失,找到最具代表性特征值.

7 结论

本文采用简易有效的实验,借助分块式CCD 视频拍摄系统获取铁尾矿在高温熔池中的动态可视化数据(时序图像),利用图像分析中的层次聚类算法与区域生长算法跟踪目标分析铁尾矿的熔融过程,通过建立二氧化硅颗粒熔融过程中的边缘轮廓特征来进行拟合得到熔化过程中的时序规律,实现了实验现象到数据信息的转变,有效降低了矿渣棉生产过程中的热补偿,从而为高炉渣的直接纤维成型技术提供理论与技术支撑.

在分析了文献[5]对氧化镁颗粒的熔融过程的研究后,结合本模型探究的二氧化硅晶体的熔融过程.我们有理由相信,本数学模型同样适用于描述工业生产中其他晶体的高温熔融过程,能为高温熔融过程建立一个可靠的时序规律,为化工领域上的工业生产实践提供更科学的理论基础,能够在一定程度上避免由于反复试验带来的经济损失.