智能矸石充填技术在巴彦高勒煤矿的应用

2020-09-21王际欣

王际欣,于 波

(内蒙古黄陶勒盖煤炭有限责任公司巴彦高勒煤矿, 内蒙古 鄂尔多斯 017300)

1 前言

311211充填工作面为巴彦高勒煤矿首个充填工作面,位于12盘区东翼中部。该工作面设计两条巷道,巷道垂直于12盘区充填大巷,沿煤层底板布置,方位角为180°。工作面由南往北进行推采。其中主运输巷道与盘区辅运大巷平交,担负辅助运输、煤炭运输、进风及辅助排水任务;辅运巷道与盘区辅运大巷立交并通过联络巷与主运、回风大巷平交,担负矸石运输、回风及主要排水任务。工作面采用走向长壁综合机械化采煤法(一次采全高),采用矸石充填法控制顶板,311211工作面走向长度1 016m,倾向长度120m,平均煤厚5.4m。

2 关键设备选型

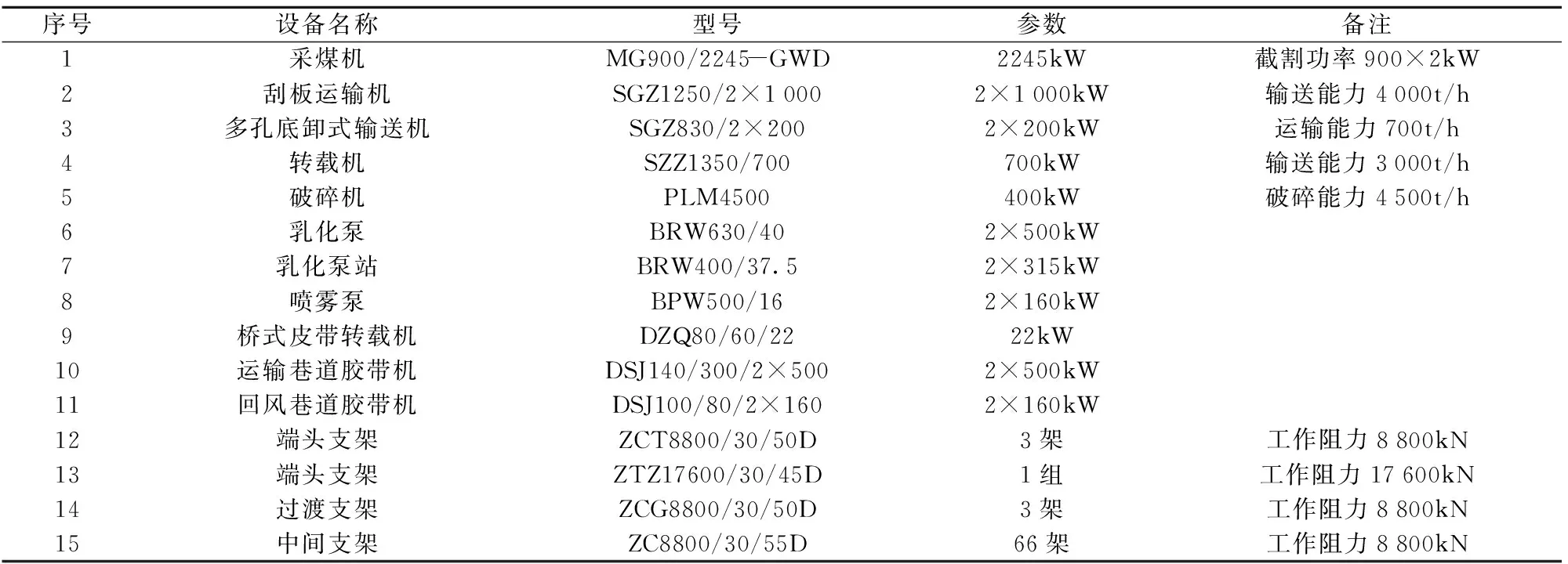

充填工作面设备与其他采煤工作面设备的区别主要在于运输矸石设备部分,需要重新设计工作面支架、回风巷道超前支架、工作面支架后的多孔底卸式输送机、桥式皮带转载机(运矸)、工作面回风巷道运矸皮带机。311211矸石充填工作面关键设备详见表1。

3 应用技术分析

3.1 充填支架应用电液控制技术

工作面电控系统是由单架电液控制系统及将所有单架电液控制系统联接起来的控制网络,实现对液压支架动作的控制和状态的监测[1-2]。

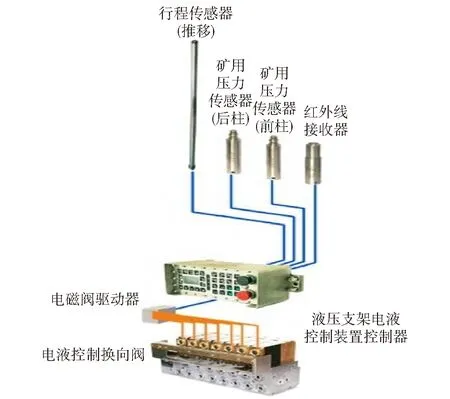

单架电液控制系统主要包括电液控换向阀、支架控制器、电磁阀驱动器、压力传感器(立柱用)、行程传感器(推移用)、红外线接收器、矿用隔爆兼本质安全型稳压电源、连接器等,单架控制系统如图1所示。

表1 311211矸石充填工作面关键设备表

图1 单架电液控制系统

电液控制系统主机收集、显示、存储工作面电液控制系统的监测信息。电液控制系统监控主机具有标准数据多种通讯接口,可与第三方控制设备进行数据通讯,并具有多种井上下通讯方案解决接口;同时具备以太网标准的接口,保证与井下以太网通讯正常对接。电液控制系统主要包括井下监控主机、本安通讯电缆接线盒、矿用隔爆兼本质安全型双输出稳压电源、各控制元件之间的通讯连接器、数据通讯电缆等,系统组成如图2所示[3]。

3.2 工作面千兆以太网系统

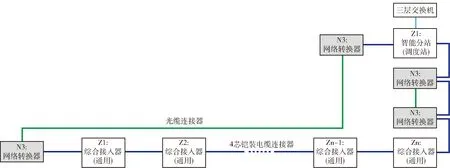

工作面千兆以太网系统主要由综合接入器、光电转换器、路由交换机、双路电源箱、护套连接器、光缆等组成,以太网系统结构如图3所示。

每6架设置一台综合接入器,每台综合接入器配一台双路电源箱,综合接入器间采用护套连接器连接。设置两对光电转换器,每台光电转换器配一台单路电源;光电转换器间通过光缆连接,光电转换器与综合接入器通过护套连接器,形成环网。

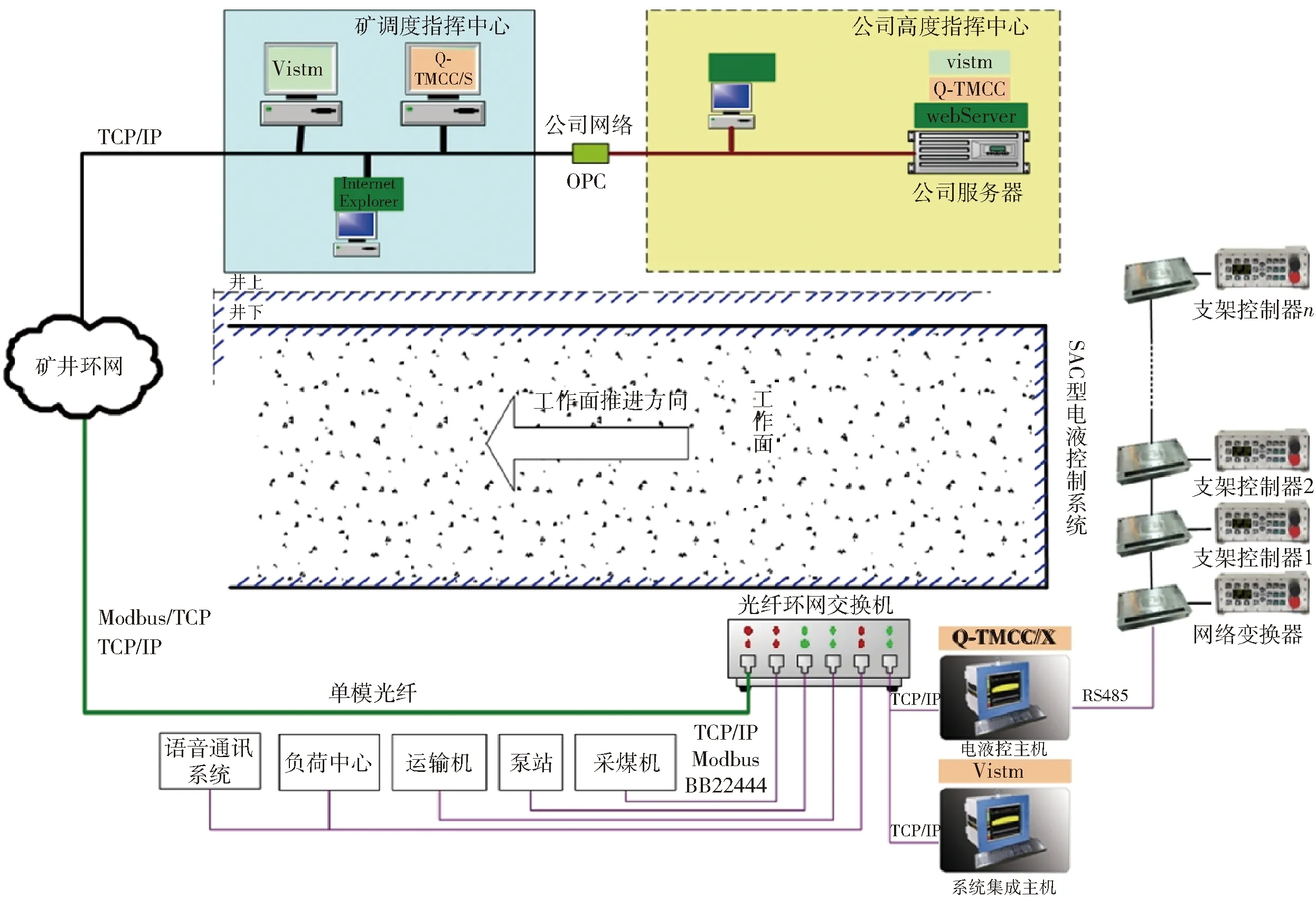

3.3 井上下数据传输系统

配置井上下数据传输系统,实现电液控制系统及综采工作面其他设备的数据集成及上传监测。传输系统主要包括井下监控主机、本安型光纤环网交换机、矿用隔爆兼本质安全型稳压电源、矿用光缆、地面系统集成主机、地面电液控主机等,系统组成如图4所示[4-6]。

图2 系统电液控制系统

图3 以太网系统结构

图4 井上下数据传输系统

4 实现控制功能分析

4.1 工作面液压支架

工作面液压支架可正常实现程序成组自动控制,包括自动成组移架、自动成组推溜、自动成组伸收护帮板、自动成组伸收伸缩梁、自动成组喷雾。通过综采自动化系统实现工作面支架在巷道监控中心的远程控制功能。

4.2 运输机、转载机、破碎机

工作面三机实现单设备启停功能、顺序开机与停机功能、设备的数据在线动态检测功能。

4.3 泵站

在顺槽控制台实现对泵站的集中自动化控制。乳化液泵站实现电磁卸载控制;乳化液泵卸载功能兼具电控、液控两种,乳化液泵实现空载启、停;能够通过软件设置乳化液泵的输出压力;具有多种传感器,可实现乳化液泵站的状态保护、预警;具有乳化液箱液位自动检测功能,并实现集成显示;能自动检测智能供液系统的运行信息,并在顺槽监控中心显示。

4.4 两巷道超前支护

两巷道实现设备列车、超前支架、垛式支架的电液控制系统操作及遥控控制。

4.5 巷道监控中心监测功能

(1)工作面支架工况显示各支架压力传感器压力值、各支架行程传感器推移行程、各电磁阀片动作状态、主机与工作面电液控制系统通信状态、故障查询、形成循环作业图功能。

(2)泵站系统工况显示泵站出口压力、液箱液位、乳化油油箱油位。

(3)工作面三机运输设备显示工作面刮板运输机、破碎机、转载机的启停状态、工作电流、工作电压等数据。

(4)采煤机运行状态在监控中心上显示,包含牵引电机电流,截割电机电流,采煤机行走速度及方向,采煤机位置,采煤机牵引电机油温,摇臂高度,机身仰俯角以及轴承温度等数据。

(5)监控中心各控制系统计算机与工作面各设备的通信状态显示。

(6)工作面各个设备的保护信息显示,包括过载、漏电、断相、数字信号的反馈、故障各种状态等。

(7)工作面语音通话系统状态显示,包括工作面语音电话闭锁状态显示、断路位置显示和急停状态显示。

(8)工作面煤壁视频、支架视频可实时显示并自动跟机切换。

4.6 巷道监控中心实现控制功能

1)液压支架远程操作

以电液控制系统主机画面和工作面视频主机画面为辅助手段,通过支架远程操作台实现对工作面液压支架的远程操作。远程操作功能包括支架单架降架、移架、喷雾、升架、推溜等动作,成组伸收护帮板、成组推溜、成组伸收伸缩梁等。

2)工作面三机集中自动化控制

单设备启停功能,包括刮板运输机、破碎机、转载机(联锁解除)。

顺序开机控制功能,顺序启动如下:破碎机→转载机→刮板运输机(有联锁关系)。

顺序停机控制功能,顺序停机如下:刮板运输机→转载机→破碎机。

具有工作面运输设备急停闭锁功能。

3)工作面乳化液泵站自动化集中控制

实现与乳化液泵站控制系统的双向通信;对泵站的远程单设备起停控制以及远程多台泵站的联动控制。

4)采煤机远程控制

监控中心通过本安操作台或者通过系统内部程序方式向采煤机发送控制指令进行远程控制。控制功能包括启停采煤机液压电机,启停截割电机,启停牵引电机,更改行进方向,加速和减速,摇臂升降调节等。为保证控制指令及时有效,控制小于200ms。

5 现场存在问题分析

5.1 运矸系统影响

整个运矸系统:地面洗矸矸石仓→地面洗矸运输皮带→投料系统→井下矸石储料仓→给料机→12盘区充填回风大巷两部皮带(运矸)→311211充填工作面回风巷道皮带→桥式皮带转载机→后部多孔底卸式刮板输送机。运矸系统比较复杂且配合技术不成熟,各个转载地点配合不协调,设备启动、停止控制太繁琐,对生产时间影响较大。

5.2 充填物料影响

充填工作面对充填物料状态要求较高:(1)矸石块度必须满足可以通过后部多孔底卸式刮板输送机的卸料孔卸下物料至采空区的要求,否则物料会频繁运输至机头方向。(2)充填物料湿度不可以太大,湿度大的情况物料通过卸料孔时会导致卸料不及时。(3)充填物料运输时需要比较均匀供应,忽大忽小供应物料影响整个充填进度,严重时会导致后部运输机压死,严重影响生产。

5.3 充填设备影响

由于巴彦高勒煤矿第一个充填工作面使用充填设备,设备设计及配套存在一些弊端。(1)充填工作面回风巷道运矸皮带与桥式皮带转载机中心线不在一条直线上,搭接处需要频繁调节皮带。(2)充填支架挡板设计长度不合理,与后部多孔底卸式刮板输送机存在干扰。(3)后部多孔底卸式刮板输送机放料孔油缸接口及管路布置不合理,充填过程中频繁损坏。

5.4 充填工作面人才影响

由于巴彦高勒煤矿第一次投入使用充填工作面,受职工文化程度、接受新设备速度影响,特别是对充填设备的使用、保养、维护方面缺乏经验。在充填设备使用和维护过程中,不断暴露出各种各样的问题,造成人员维护设备不到位或者使用不当人为损坏设备。

5.5 智能化生产影响

工作面采煤过程中使用智能化采煤,在支架自动跟机移架过程中要求移架步距不低于800mm,并且需要一次移架到位,而充填工作面使用的后部多孔底卸式刮板输送机吊挂在充填支架后部,在移架过程中需要充分考虑后部运输机过渡段因溜槽活动余量不足出现受力过大情况,如果余量留的不足会导致断链或者断哑铃销情况。给后部多孔底卸式刮板输送机留足移架空间的同时会导致矸石充填空间的减小、矸石充填率的降低。

目前工作面智能化系统主要集中在工作面采煤过程中,工作面后方充填智能化程度太低,充填过程中需要频繁的人工观测。

5.6 管理问题影响

目前充填工作面充填效率较低,完成一个充填循环基本需要2~3h。由于管理上的问题,个别班组放松对充填工作面充填系统的管理,不重视充填效率的提升及充填率的提升;而把工作重点放到了采煤生产上,没有充分认识到充填工作面存在充填消耗矸石的重要意义。

6 发展方向分析

下一步充填工作面重点工作主要集中在提高充填效率、提升充实率以及增加后部充填的智能化控制系统,提高充填工作面的自动化控制程度。

6.1 加强工作面充填管理

严格落实“以充定采”制度,严格考核支架状态,根据工作面后方顶板条件及时调整支架状态,实现动态管控,保证有效充矸空间。同时工区内部班组结算采取“以质定价,按量结算”的市场化结算模式,进一步提高工作面矸石充填率。

6.2 优化人员配置

3112盘区生产系统极为复杂,煤流系统共计四部皮带,运矸系统共计三部皮带,辅助运输环节较多,系统运行及维护工作量大,针对3112盘区生产系统复杂及系统维护工作量大的特点,根据综采工区现有作业人员,固定311211充填工作面作业人员,集中展开业务学习及技术培训,迅速提升作业人员素质,使人人能够熟练应用充填设备,针对个人特长安排工作岗位。通过优化施工组织,科学地“排兵布阵”,大大提高了生产效率。

6.3 工作面后方视频校核系统研究

视频校核系统由工作面后方视频采集系统、视频显示系统、巷道监控中心控制系统三部分组成,巷道监控中心控制系统可将视频采集系统采集到的数据进行压缩存储,并通过通讯平台实时采集动作机构视频监控图像。

监控系统为每个用户分配对应的权限,用户只能在授权范围内操控监控资源。视频监控组网方式:矿用摄像头→光纤/网络线→信息中心网络→NVR→视频展示系统。

6.4 自动充填控制方案研究

1)自动充填控制相关传感器配置

单架在支架后顶梁下方安装矸石充填高度传感器,用来检测矸石充填堆积的高度,依据该监测高度来判断矸石充填是否达到标准要求,从而控制相应的动作。当天窗按循环动作完成的时候,高度传感器实时监测矸石充满度,以充满矸石信息判断是否开始新的循环动作。天窗开启和关闭动作通过控制电液控制系统的电磁阀实现。

2)矸石充填自动控制流程

(1)自动控制矸石充填流程主要分为以下两部分。

矸石堆积过程:该过程主要实现矸石充填控制及充填高度检测。

开启下一循环过程:该过程中当高度传感器判断充填高度达到预定目标时自动开启下一循环。

(2)当充填支架开始单架执行矸石自动充填控制时,打开本架后部刮板运输机放料口,进入矸石充填过程,在此过程中自动检测矸石的堆积高度(可用时间辅助进行判断),当达到预定矸石充填高度时关闭放料口,其中落料高度值可以进行参数进行设定。

(3)控制放料口每次的开启时间控制方法。每个支架的单架自动充填时,放料口开启可由时间参数控制或落料高度检测传感器反馈信息控制。成组充填过程中,成组放料口打开顺序应与运输物料的方向相反,放料时间依次递增;当放料口到达控制系统中时间参数值时,关闭放料口;或当落料高度检测传感器检测到落料高度已经达到后部运输机下沿位置时,关闭放料口。针对控制系统中时间参数值设定,将现有井下的操作工的放料时间规律进行模拟,每个支架设定多种单架自动循环模式,不同的循环模式中放料时间由长到短各不相同。

成组充填时,每个支架根据自身在组循环中的相对位置,自动选择本架的循环充填模式,以匹配后部运输机负荷,使得开口放料时间为最佳开关时间。若在改造过程中,如果无法安装高度检测传感器,矸石放料口的开关控制只能依靠修改时间参数来参与控制。

3)单架矸石充填自动控制模式

单架矸石充填自动控制模式共3种,分别为邻架单动作矸石充填控制模式、自动化矸石充填模式和记忆矸石充填模式。

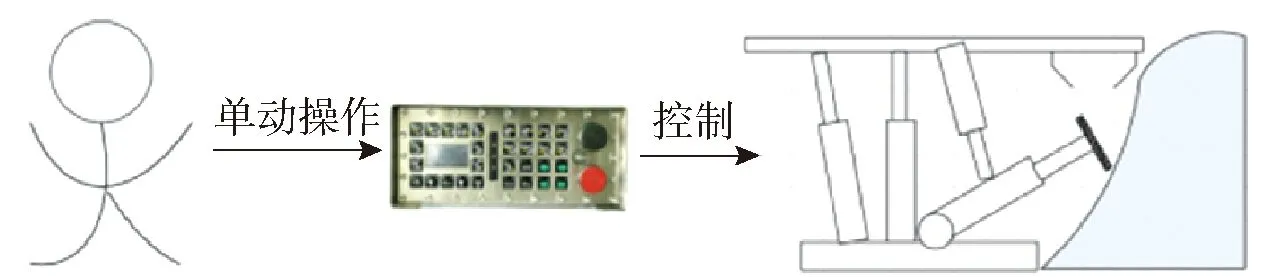

(1)邻架单动作矸石充填控制模式如图5所示,充填支架作业人员通过控制支架控制器相应动作按键实现对相邻支架的矸石充填动作的控制。

图5 邻架单动作矸石充填控制模式

(2)自动化矸石充填模式如图6中所示,充填支架作业人员通过控制支架控制器上的一键启动功能,实现对邻架的自动矸石充填控制,支架充填动作可根据支架控制器中存储的充填动作参数进行控制。充填动作参数主要包括时间、落料高度等。支架控制器中存储多套自动控制参数,支架操作人员可根据工作面实际条件选择控制参数进行使用。

图6 自动化矸石充填模式图

(3)记忆矸石充填模式如图7中所示,充填支架作业人员通过控制支架控制器进行完整的一次矸石充填过程控制。支架控制器记录作业人员的单架动作操作顺序及相应的控制动作时间,称此过程为充填“学习阶段”。支架控制器充填“学习”完成后,自动生成并存储、记忆充填自动动作控制参数。作业人员可实现一键启动自动记忆充填,支架控制器将按照“学习阶段”存储的自动记忆充填控制参数执行相应的自动矸石充填动作。

图7 记忆矸石充填模式图

7 结论

智能矸石充填技术在巴彦高勒煤矿311211工作面的成功应用,已实现液压支架远程控制,采煤机远程控制,泵站、三机、采煤机、液压支架自动跟机一键启停;工作面视频自动跟机切换;中部跟机自动化生产;运输巷道超前支架遥控器控制,设备列车的遥控器控制及自动控制,实现在地面智能操控中心对工作面设备的远程监测和远程控制。