露天采场内简易破碎系统的技术研究

2020-09-21朱会东

朱会东

(阜新高等专科学校 机械系,辽宁 阜新 123000)

1 前言

由于某露天矿煤层夹矸,物料硬度较大,采煤轮斗达不到原设计能力,经现场短时实验测定采煤轮斗的实际小时能力为874t/h,年生产能力约为3.0Mt/a。为了更好的完成生产任务,需在露天坑内新增一套简易破碎系统,设计年生产能力为1.5Mt/a。基于以上,为某露天矿研究设计出了一套简易破碎系统,生产采用轮斗—卡车的半连续开采工艺[1],并在安全隐患治理工程矿区已建设完成并投入生产,年生产能力4.4Mt/a。

2 简易破碎系统

2.1 拟解决的关键问题

(1)研究确定简易破碎系统的结构形式、能力、工艺布置及设备选型,估算储煤场的范围和容量。

(2)研究确定破碎站的初始布设位置,根据工作帮的推进和内排等要求,确定破碎站的移设周期和步距。

2.2 工作制度与系统能力

破碎系统工作制度与露天矿工作制度相同,每年工作330d,每日有效工作小时数16h,年作业时间基数5 280h,年生产能力1.5Mt/a。

式中:Q——生产系统的生产能力,t/a;

K——不均衡系数,K=1.5;

Am——露天煤矿设计年生产能力,t/a;

H——年有效工作时间,h。

综合考虑卡车来煤的粒度以及汽车来煤的不均衡性,确定系统生产能力为600t/h。

2.3 破碎系统位置及储煤形式的分析比选

关于破碎站位置及储煤形式的选择,研究了两个设计方案,即方案(1)露天采场内方案、方案(2)地面方案。方案(1)露天采场内新增破碎系统工艺布置示意图如图1所示,方案(2)地面新增破碎系统工艺布置示意图如图2所示。通过对两个方案工艺的分析和比较,可知方案(1)的主要优势在于:

(1)设备投资低:利用剥离台阶的12m高差储煤,有效减少了排料带式输送机和栈桥的长度,省去了卸料设备。

图1 方案(1)露天采场内新增破碎系统工艺布置示意图

图2 方案(2)地面新增破碎系统工艺布置示意图

(2)运行成本低:由于方案(1)工艺布置简单,设备少,故系统装机功率较低,用电负荷较少,同时避免了由于储煤量不足所带来的辅助作业成本。

(3)破碎站设于坑内,避免产生环保方面的问题,不必增加防风抑尘等设施,减小投资。

(4)方案(1)工艺布置简单,生产环节简单,设备的故障率低。

(5)方案(1)可将储煤场布置在采煤台阶平台上,减少了储煤场内的煤炭损失,提高了资源回采率,增加本项目的经济效益。

(6)方案(1)减少了储煤场内辅助设备的倒运工程量,减少了设备和人员的投入,破碎及储煤费用均低于方案(2)。

方案(1)的主要不足:

(1)破碎站置于露天采场内会对资源产生暂时性的压覆,同时会影响内排时序。

(2)破碎系统移设较频繁,增加了现场生产管理的内容和环节。

综上所述,方案(1)与方案(2)相比,具有系统简单、故障率低、辅助设备少、减少了环保设施投资、减少储煤场内煤炭损失、辅助设备及人员投入较少等优点,设计推荐选用方案(1),即将新增破碎系统布置与采掘场内。

2.4 工艺布置

根据采矿工艺布置及计算的移设周期,设计采用重型刮板给料机落地自带受料斗的半移动式破碎站[2]。采掘面原煤由4.5m3液压挖掘机采装,载重50t矿用宽体车运输至露天采场工作帮北侧剥离台阶上布置的1台半移动式破碎站,将煤破碎至250mm以下,满足带式输送机运输要求,原煤经破碎系统自带的排料式带式输送机运输并堆放在工作帮采煤台阶的临时储煤区域内,该区域台阶高差12m,可有效增加原煤储量。同时设计上排料带式输送机可实现±10°平面范围内的摆角,可有效增加系统的储煤量。

2.5 破碎站

图3 单堆储煤量

为保证自卸卡车在合理运距范围内作业运行,以降低生产作业成本,提高经济效益,考虑到用电及运输的便利性将破碎站初始位置设置在采掘场工作帮北侧标高+496m的平盘上。

1)破碎站结构型式

目前国内外成熟使用的破碎机有双齿辊筛分式破碎机和单齿辊喂给式破碎机[3]。双齿辊筛分式破碎机应用较多,具有破碎物料硬度高,破碎粒度均匀的突出优点。单齿辊喂给式破碎机由于破碎机的结构特点,其破碎站高度相对较小,结构紧凑[4]。根据本工程物料的实际情况(物料的破碎比、夹矸现象严重、物料硬度较大),设计推荐采用双齿辊筛分式破碎机。

带受料斗半移动式破碎站卸车作业效率高,辅助作业少,但是由于挡土墙的建设和破碎站结构复杂使得移设准备时间长,移设费用高,本工程要求破碎站每半年移设一次,所以,应考虑使破碎站尽量方便移设,降低移设费用。重型刮板给料机落地自带受料斗的半移动式破碎站结构简单,移设方便,自带受料斗在一定程度上可以减少推土机和装载机辅助作业,降低部分生产成本。

综上所述,设计考虑移设周期等因素,推荐采用重型刮板给料机落地自带受料斗的半移动式破碎站。破碎站由受料斗、破碎机、刮板给料机、排料带式输送机、电气室和钢结构等组成。半移动式破碎站主要采用滑橇拖拽或轮式牵引的方式移设。

2)卸车平台与卸车台位

破碎站在夯实基础上,通过现场施工将剥离物沿破碎站受料斗周围堆积形成一个卸车平台,汽车爬升至卸车平台上将煤卸至破碎站受料斗内。卸车台位的数量是根据自卸卡车的载重量、卸车次数和时间、破碎站的破碎能力等因素综合考虑确定的,使自卸卡车的间断作业能满足破碎站连续作业的要求,确保生产系统设备充分地发挥生产作业效益。

露天采矿运煤采用50t级矿用宽体车,现实际载重40t,在破碎站的卸车时间约3min。破碎站生产能力600t/h,计算卸车台位0.75个,设计采用1个卸车台位。

根据东汤地热田招1、招3、招4、招5、招6、招10、招11地热井测温数据及断裂构造分布情况得出东汤地热田平面地温场分布图(图7)及剖面图(图8)。从图中可以看出东汤地热田中心位于多组断裂构造交会复合部位,这与前面的论述相一致。地热田整体呈NW-SE向分布,地热田南东部位温度明显高于北西部位温度,从温度分布可以推断热储从南东向北西由深到浅分布(图8)。

2.6 储煤场及储煤容量

储煤场的作用主要是产品煤储存,解决露天矿与后续生产环节之间生产作业的不均衡,提高生产作业率[5]。保证由于天气、设备检修及故障等原因造成露天矿停产时后续生产环节生产作业的稳定,实现露天矿生产和后续生产环节之间的缓冲。

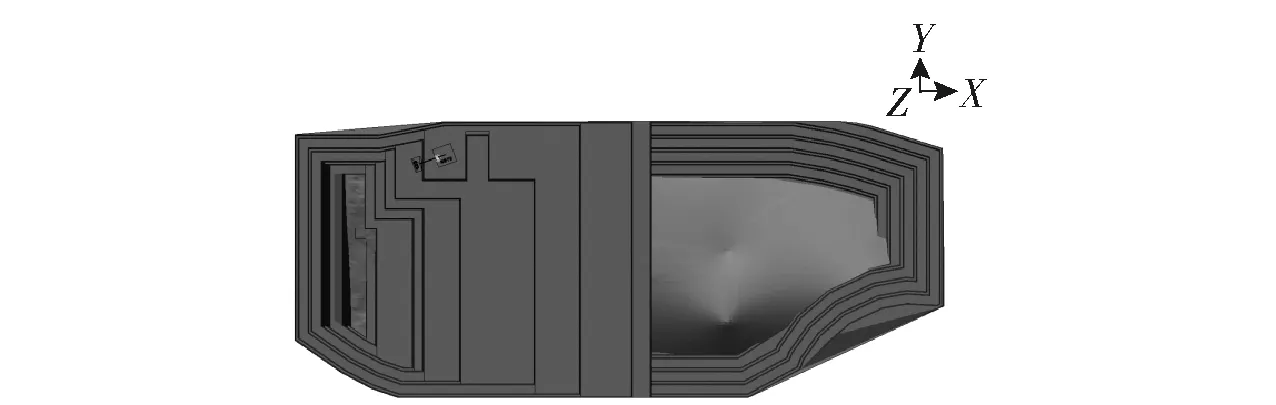

新增破碎系统的设计能力为1.5Mt/a,原煤松散密度ρ=1.01t/m3,矸石密度ρ=2.2t/m3,根据矸石占比综合选取密度ρ=1.1t/m3,建模计算其储煤场的单堆储量为0.9×104m3,模型如图3所示。排料带式输送转角±10°时,储量约为1.27×104m3。模型如图4所示。

3 破碎站移设施工方案

3.1 矿区内现有动力设备

矿区内现有可用于移设的设备只有一台推土机(山推SD16)和4.5m3液压挖掘机(XE900型)。其中牵引力最大的设备为XE900型液压挖掘机,其主要性能参数:行走速度为3.9/2.7 km/h,回转速度为 7.3r/min,铲斗挖掘力为480kN,斗杆挖掘力为370kN,最大牵引力为629kN。根据估算破碎系统单体设备重量,对矿区内现有动力设备进行核算。XE900型液压挖掘机可满足破碎系统移设时单体设备的拖拽和牵引,但不能满足吊装的要求,需租用吊装设备完成移设任务。具体租用设备型号根据最终破碎系统确定设备的结构形式及重量确定。

图4 多堆储煤量

3.2 破碎站移设施工方案

破碎站移设难点:重型刮板及排料带式输送机(轮式、滑橇式)的移设,其中重型刮板质量较大,一般移设时需分解成3m一段,设计考虑下设整体滑橇便于移设。带式输送机(轮式、滑橇式)移设时应避免断开胶带,产生从新硫化的工作量。具体移设方法见表1。

表1 破碎系统设备移设工作统计表

注:1.人员中不包含吊装、运输司机。2.破碎站移设估算工时中未包含移设前破碎机平台及排料带式输送机土建基础,移设后卸载平台及其夯实,钢板挡墙的安装等土建工程耗时。

3.3 破碎站移设周期及步距

本治理工程规模为4.40Mt/a,统计钻孔柱状中两层煤的纯煤厚度为14.66m,采煤工作线平均长度为740m,煤密度按1.36t/m3计算,工作年推进度为298m。破碎站初始位置布置在工作帮7煤顶板上部第一个剥离台阶上,根据上述推进度计算结果,经计算,破碎站正常移设周期为半年较为合适[6]。如果移设周期为1年,将会导致实现完全内排的时间推迟,外排量将增加约105万m3。移设周期为半年时,对内排几乎不会造成影响。破碎站移设周期及步距见表2。

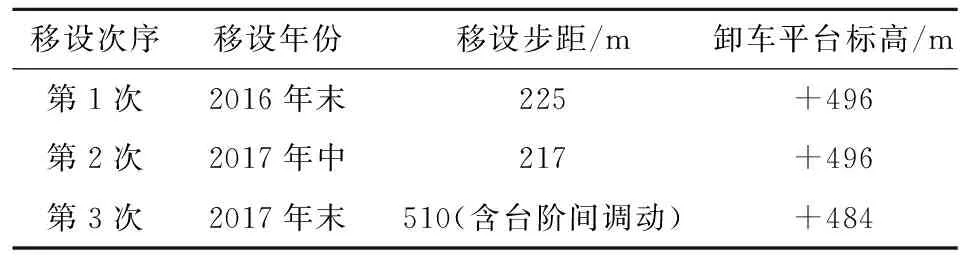

表2 破碎站移设周期和步距计算结果表

3.4 破碎站移设路径

破碎站在第三次移设时(2017年末)需要自+496m平台移设至+484m平台,根据设备厂家提出的移设道路要求,道路宽度为20m以上,角度为2°~3°,所以需要在移设前的破碎站南侧修一条斜坡道,坡度4%,连通+496m平台和+484m平台。随着工作帮的向东推进,7煤煤层埋藏深度逐渐增大,所以破碎站的布置水平还会向下延深。经估算,在第七次移设时(2019年末),需要将破碎站卸车平台布置在+472m水平,此时移设路径可参照第三次移设(2017年末)时的方式进行施工,道路的技术参数与第三次移设相同。三次移设前后对比如图5至图10所示。

图5 第1次移设前破碎站位置示意图

图6 第1次移设后破碎站位置示意图

图7 第2次移设前破碎站位置示意图

图8 第2次移设后破碎站位置示意图

图9 第3次移设前破碎站位置示意图

图10 第3次移设后破碎站位置示意图

4 结论

(1)增加一套能力为600t/h的简易破碎系统是必要的,符合现场生产实际的需要。

(2)建议将破碎站初始位置布置在7煤顶板以上第一个剥离台阶上,并尽量靠近北帮,降低破碎站对工作帮推进的影响。

(3)利用台阶高差(约12m)形成储煤场料堆,在较短排料皮带的条件下可以实现较大的储煤容量(12 200t),并可减少设备投资。

(4)破碎站的移设周期建议为每半年移设一次,移设步距约为200m(根据实际工程位置略有调整),坑内破碎站对内排时间和容量几乎没有影响。

(5)根据煤中矸石占比(10%~30%)及硬度建议破碎机的形式选择双齿辊筛分式破碎机。

(6)根据移设周期及移设的工艺要求建议排料带式输送机选择整体桁架+轮式(滑撬)结构,适当考虑排料带式输送机的摆角,以增大储煤量。受料部分选择重型刮板自带受料斗落地布置,建议在剥离工程中预留出卸车平台。