水性涂料在石油钻采装备上的应用*

2020-09-21雷广进刘宏亮孙艳超

雷广进,李 晨,刘宏亮,虞 文,孙艳超

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

世界涂料和涂装工业产生的挥发性有机物(VOCs)约为11 Mt/a,占VOCs排放总量的20%~25%,是仅次于汽车尾气的全球第二大大气污染源[1]。国家“十三五”规划纲要指出:要深入实施污染防治行动计划,大力推进污染物达标排放和总量减排。随着国家法规对环境保护方面的要求不断提高,国内制造业面临前所未有的环保压力。在这样的大背景下,为解决涂装工业的VOCs排放问题,低VOCs排放、环境友好的水性涂料得到了石油钻采装备制造行业的重视。

1 石油钻采装备涂装防腐蚀技术现状

按照国际标准ISO 12944的划分,石油钻采装备的设计工作环境一般为C4,C5甚至CX大气腐蚀环境。在该环境下,缺少防护的机械设备可在短期内发生严重锈蚀,对设备工作寿命和安全性构成极大威胁。目前行业内多以环氧树脂、聚氨酯树脂类的双组分溶剂型复合涂层对设备外表面进行防护。根据SY/T 6919—2012《石油钻机和修井机涂装规范》的规定,典型的涂装配套见表1。

表1 石油钻机和修井机用防腐涂料配套

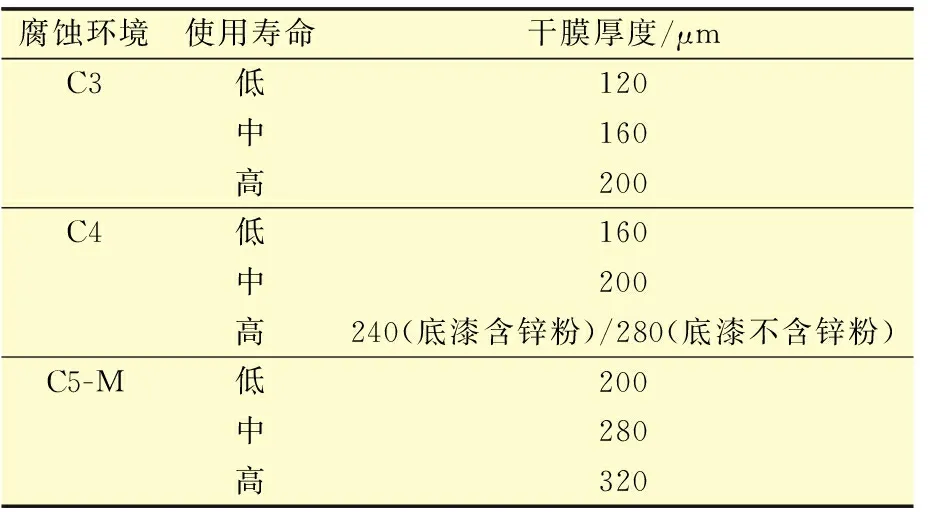

标准规定设备外表面涂装配套为:环氧(富锌)底漆+环氧树脂中间漆/环氧云铁中间漆+聚氨酯面漆。为满足不同设计防腐蚀寿命的需要,标准中还规定了涂层使用寿命的三个等级,并对各涂层干膜厚度做出了规定,见表2。

表2 不同使用寿命要求的漆膜厚度

经国内外海洋石油钻采设备项目上的应用和检验,以上溶剂型涂装配套被证明是有效和成功的。制定水性涂料涂装配套应参照SY/T 6919—2012《石油钻机与修井机涂装规范》进行防腐蚀设计。

2 水性涂料涂装技术

水性涂料为多相体系,以水性环氧底漆为例,一般水性环氧树脂以分散相形式分散在水相中,水性环氧固化剂则溶解在水中。固化成膜过程包括水分的蒸发,乳液粒子的聚集、变形以及与固化剂相互作用形成三维空间网状结构,最终漆膜表现出较强的抗渗透性[2-3]。由于成膜机理的差别,水性涂料漆膜的致密性较溶剂型涂料差,其防腐蚀性能和外观状态稍逊于溶剂型涂料。近年来,随着技术的发展,通过选用高性能的环氧乳液和优化配方,可使底漆的防腐蚀性能大大提高,选用二级分散体的丙烯酸乳液,也大大改善了面漆的外观及性能。目前,机械制造行业多采用水性双组分环氧底漆和水性双组分聚氨酯面漆构成的复合涂层进行产品防腐蚀[4]。

3 水性涂料性能特点

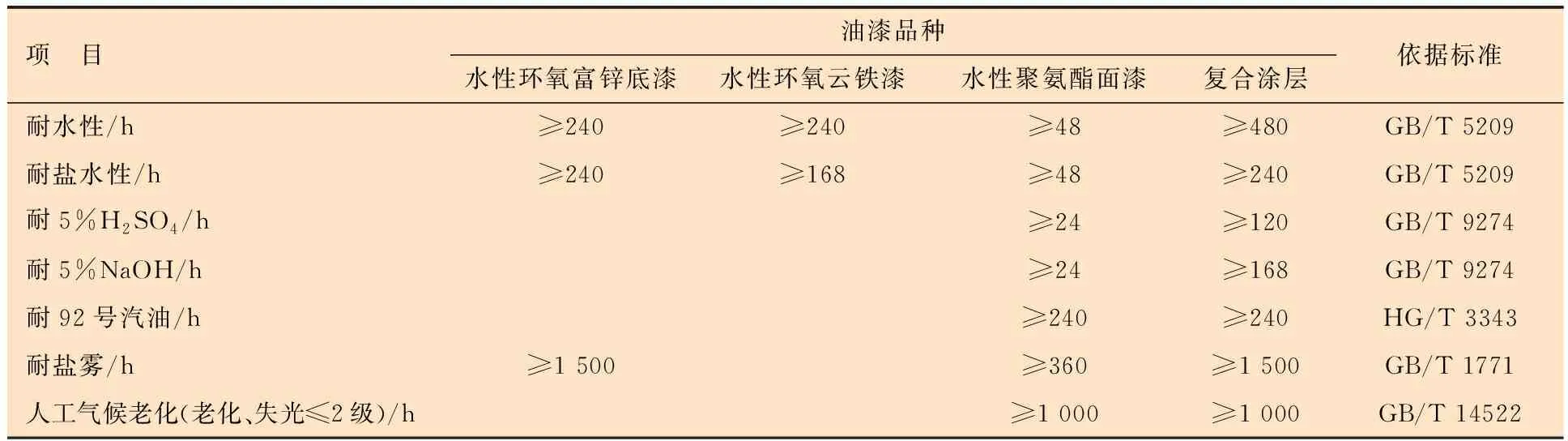

以某品牌水性涂料为例,其主要技术指标见表3。

表3 某品牌水性涂料技术指标

依据石油钻采装备防腐蚀要求及工况特点,参照SY/T 6919标准规定,以C4环境、中等设计寿命为例,设计产品一般外表面的水性涂装防腐配套见表4。

表4 C4环境中等设计寿命的涂装配套

经专业机构检测,在相同的干膜厚度下,采用该水性涂装配套和原来溶剂型涂装配套(添加10%稀料)的实际VOCs排放量对比见表5。

表5 VOCs实际排放量对比

保守估算,将溶剂型涂料替换为水性涂料进行产品涂装,VOCs排放总量可减少80%以上,环保效果明显。

4 水性涂料施工工艺

4.1 施工工艺流程

由于水的汽化潜热高于有机溶剂,故其蒸发速度低于有机溶剂。为加速固化过程进行强制烘干会导致水性漆膜内外固化速度不一致,先固化的表面会抑制漆膜内部水分的挥发,最终影响成膜外观和强度。一般要求喷涂结束后先静置自干一段时间,降低发生涂层缺陷的风险。

典型的水性涂料施工工艺流程为:清洗→烘干→喷射除锈→清理→4 h内喷涂底漆→流平约30 min→ 60 ℃烘干约45 min→冷却→喷涂中间漆→流平约30 min→ 60 ℃烘干约45 min→冷却→喷涂中间漆→流平约30 min→ 60 ℃烘干约45 min→冷却→修补打磨→喷涂面漆→流平约30 min→ 60 ℃烘干约45 min→冷却→包装运输。

4.2 表面处理

石油钻采装备在加工制造及产品试验的过程中,会接触到各类油品、化学品、杂质和污物等,污染物的存在极易影响水性涂料的附着力。待涂表面应使用溶剂清洗、擦拭或高压清洗机清洗,除去其表面的污染物,再以喷射除锈的方式将待涂覆表面处理至Sa2.5级,粗糙度为50~75 μm。待涂覆表面在涂装前还需要再次清理,检查灰尘残留量符合相关工艺要求后方可涂漆。

4.3 涂装施工环境

施工环境温度应控制在10~35 ℃,环境相对湿度≤85%,待涂覆表面温度应至少高于环境露点3 ℃以上。需要特别注意的是:水性涂料在低于0 ℃时会结冰,可能会出现不可逆的“破乳”现象造成涂料报废,所以一般要求水性涂料的运输和存储环境温度不得低于10 ℃[5-6]。

4.4 涂装施工过程

产品的自由边应先进行预涂,保证局部有足够的干膜厚度,避免涂层过早失效。为提高工作效率和成膜质量,推荐使用无气喷涂设备进行喷涂施工。喷涂时保持喷枪垂直于待涂表面,距离待涂表面400 mm左右水平走枪,每道涂层与上一道涂层重叠50%,确保膜厚均匀、完整。

5 水性涂料优势和劣势分析

5.1 水性涂料主要优势

(1)综合VOCs排放总量不到溶剂型涂料的20%,涂装生产过程中产生的废弃物无毒无害,废弃物处置难度小、费用低。

(2)涂装过程中无刺鼻气味,对操作工人健康影响小,HSE(健康、安全和环境)优势明显。

(3)生产设备、工艺与溶剂型涂料基本相同,用水性涂料替换溶剂型涂料的转产难度小。

5.2 水性涂料劣势

(1)其防腐蚀性能仍有待提高。大部分涂料生产商不建议在CX级大气腐蚀环境下使用水性涂料涂装配套。

(2)对涂装环境十分敏感,因此施工中必须严格控制工艺条件。

(3)低于0 ℃有可能造成涂料报废,故对涂料的储存、运输及使用环境要求更高,同时也制约了水性涂料在寒冷地区的应用。

(4)依据目前涂料生产商报价进行测算,水性涂料价格一般比溶剂型涂料高约30%。

6 结 语

随着国内生态环境保护工作的不断深入,水性涂料在制造业等领域的应用前景广阔,其理论研究和开发应用迎来了难得的发展机遇。相关研发生产单位应把握发展契机,加强苛刻腐蚀环境下水性涂料耐蚀性能研究,着重解决水性涂料对施工环境敏感、运输存储条件苛刻、价格高等问题,逐步提高其可靠性、经济性和适用性。加紧开发耐水、耐油、耐高温等特殊功能的水性涂料,丰富水性涂料产品种类,为水性涂料的广泛应用扫除障碍。