对置式自由活塞发动机CFD建模与喷雾锥角研究

2020-09-21张晴霖徐照平刘双双

张晴霖,徐照平,刘双双,刘 梁

(南京理工大学 机械工程学院,江苏 南京 210094)

内燃机自问世以来在汽车领域取得了广泛应用,给人们生活带来巨大便利的同时,也使能源短缺和环境污染等问题愈发严重。为了解决这些问题,国内外的研究人员一方面寻找可替代清洁能源,另一方面积极探索新型动力装置以替代传统内燃机。在这种背景下,对置式自由活塞发动机(Opposed-piston free-piston engine,OPFPE)以其可变压缩比和良好的燃料适应性等优点受到了国内外许多研究人员的关注。与传统发动机相比,OPFPE取消了曲柄连杆机构,活塞与直线电机的动子直接相连形成活塞组件,而活塞组件的运动规律由作用在其上面的气体压力决定。因其结构的特殊性,OPFPE具有结构简单、制造成本低廉、能量密度高等诸多优点[1]。

与传统发动机相同,喷雾过程对自由活塞发动机有着重要影响。近年来,国内外许多学者对发动机喷雾过程进行了深入研究。Stephan等[2]着重研究了单个喷油器与对置喷油器对自由活塞发动机缸内混合气形成的影响。结果表明与单个喷油器相比,对置喷油器喷出的燃料在缸内分布更加均匀,这提高了燃烧效率,减少了气态污染物排放。Salah等[3]通过试验研究了燃油喷射位置对自由活塞发动机性燃烧性能的影响。国内对自由活塞发动机的研究起步较晚,但在各个高校和研究所的不断努力下还是取得了丰硕成果。谢钊毅[4]研究了两个喷油器喷雾方向夹角对对置活塞二冲程发动机喷雾特性以及燃烧特性的影响,并得到了最优喷雾方向夹角。马富康等[5]采用数值模拟技术与试验相结合的方式研究了喷油提前角对对置活塞汽油机燃烧性能的影响。王豪[6]主要对喷油方向以及喷油压力对混合气形成的影响进行研究。于莹潇[7]研究的重点是循环喷油量以及喷油正时对单缸自由活塞发动机性能的影响。张鹏博等[8]基于三维计算模型研究了喷油策略对自由活塞发动机性能的影响,得出了采用等腰三角形喷油策略更有利于油气混合的结论。

大多数对发动机喷雾过程的研究主要集中在喷油器正时、喷油次数、喷油位置等,关于喷雾锥角对自由活塞发动机的影响并不清晰。实际上,喷雾锥角是影响混合气形成过程以及发动机燃烧性能的一个重要参数。本文以OPFPE作为研究对象,根据OPFPE工作原理和喷雾引导式中央燃烧室的结构特点建立了三维计算模型。通过计算流体力学(Computational fluid dynamics,CFD)方法对该发动机的喷雾锥角进行参数化仿真研究。这项研究不仅对自由活塞发动机喷雾锥角的优化有重要意义,还拓展了CFD对自由活塞发动机的研究领域。

1 OPFPE系统设计

1.1 系统组成与工作原理

对置式自由活塞发动机的原型样机基本机构如图1所示。它由一个中央燃烧室、两个空气弹簧和两个直线电机组成,整体结构对称。自由活塞发动机的两侧活塞直接连接到直线电机的动子上,由于取消了曲轴连杆机构,活塞组件在外止点(Outer dead center,ODC)和内止点(Inner dead center,IDC)间的运动规律由作用在其上面的气体压力决定。

在自由活塞发动机系统中,一个完整的工作循环包括两个冲程,分别是膨胀冲程和压缩冲程。在膨胀冲程期间,缸内混合气被火花塞点燃,燃烧过程中产生的气体推动活塞组件从IDC移至ODC,空气从进气口处被吸入至气缸内完成气体交换过程。同时,两侧的空气弹簧被压缩以储存下一冲程的能量。在压缩冲程期间,空气弹簧膨胀释放能量,活塞组件向着IDC移动,从而压缩缸内混合气。在大多数情况下,直线电机是以发电模式工作,只有在发动机启动时间和无点火循环中才以电动模式工作[9]。

1.2 中央燃烧室结构设计

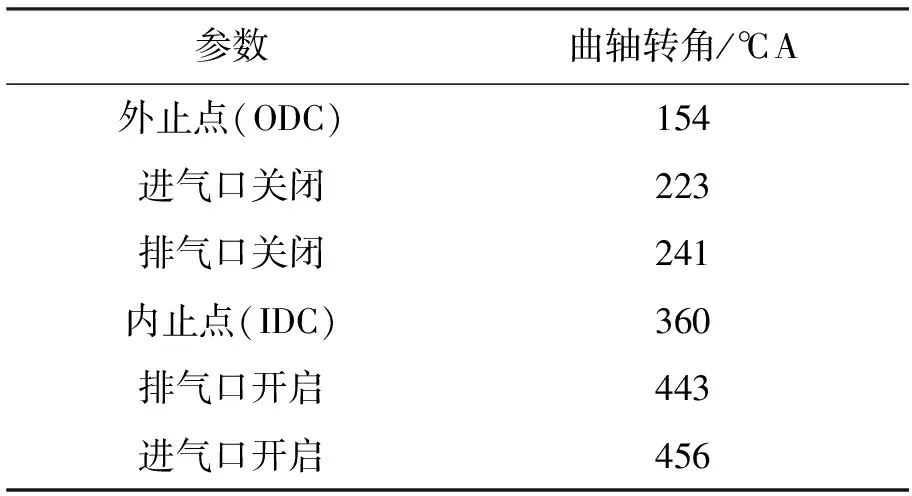

图2展示了本文对置式自由活塞发动机中央燃烧室的基本结构。活塞顶部形状是影响喷雾和燃烧过程的重要因素之一,它对气缸中气流运动、燃料雾化和火焰传播均有不同程度的影响。基于受力均匀、吸热面积小、结构简单、易于加工等优点,该活塞被设计为平顶活塞。为了获得更高的换气效率,中央燃烧室配备了两个进气口和排气口,不仅可以增加进气流量,还能减少回流现象。图2中的x1和x2分别代表进气口和排气口到燃烧室中心的距离。在确定进排气口位置与宽度时,发现排气口的位置对换气效率基本无影响。而当进气口宽度增加时,换气效率增加,与此同时换气时长也增加。从整个工作周期来看,较长的换气时长会缩短燃烧时间,进而影响燃烧质量。表1列出了中央燃烧室的主要结构参数。

表1 发动机主要参数

1.3 燃烧组织方案设计

OPFPE采用的是“气口-气口”式换气方式,由于换气过程时间较短,OPFPE对换气效率的要求更高。图3(a)展示了缸内气体流动形式,两侧进气气流进入气缸后基于气缸壁的约束以及相互作用形成了绕气缸轴线垂线运动的滚流。滚流强度越大,压缩终点湍流强度越大,可以提升火焰传播速度[10]。图3(b)展示了缸内喷雾过程以及燃烧组织形式。喷雾过程是发动机工作循环中重要的一个阶段,对燃料雾化、蒸发和混合过程有重大影响,直接决定了燃烧过程的质量。整个喷雾过程分为4个阶段,分别是喷射、破碎、蒸发和碰壁[11]。该发动机采用的是缸内直喷技术,不仅可以实现稀薄燃烧,还能相应地节省燃料。

燃烧组织方案主要分为3大类,分别为空气引导式、壁面引导式和喷雾引导式。空气引导式对缸内气流运动要求较高,配气控制难度较大。壁面引导式易使燃料积聚在活塞上,所以有燃烧效率低和排放不利等缺点[12]。为了避免上述问题,本文中的燃烧组织方案采用的是喷雾引导式。喷雾引导式对喷油器控制技术要求很高,缸内燃烧质量更多取决于喷油器喷射特性。喷油器和火花塞之间距离很近,这限制了燃料油束的发展,减少了与活塞的接触,因此更容易在火花塞附近形成良好的混合气,从而改善燃烧质量。

2 CFD三维建模

2.1 网格模型

目前,大多数研究人员采用零维或一维模型来模拟自由活塞发动机,但是这些模型削弱了缸内气体流动和燃料雾化,导致计算结果准确度较低。本文建立了一个三维CFD模型来模拟自由活塞发动机的整个工作循环,活塞运动曲线便是计算的基础条件之一。图4显示的活塞运动曲线采用等效曲轴转角(Crank angle,CA)代替时间变量来描述运动时间,工作循环中的主要曲轴转角列于表2。

表2 工作循环中主要曲轴转角

为了获得该运动曲线,首先在MATLAB/Simulink中建立了自由活塞发动机的零维模型,然后将气缸、直线电机等模型输出的力作为输入变量,在子模型的控制和转换下,对活塞的受力情况和运动轨迹进行分析,最终得到图4所示的活塞运动轨迹。

中央燃烧室计算网格模型如图5所示,它由两个进气口、两个排气口和一个气缸组成,气缸包含79 408个网格单元,进排气口分别包含41 808和44 148个网格单元。网格大小是影响计算结果的主要因素,较小的网格尺寸可以提高计算精度,但是会花费较长的计算时间。这些网格呈六面体结构,最大像元大小为1 mm,既保障了计算结果精度,又能相应地节省计算时间成本。为了提高计算结果的准确性,细化了进排气口与气缸连接处的计算网格。在创建动网格模型时,需要导入可读数据文档来定义活塞的运动轨迹,然后定义对置活塞运动方向。

2.2 计算模型与计算参数确定

在计算开始之前要先设置初始条件和边界条件。计算从排气口打开时间(80 ℃A)开始,到下一循环的排气口打开时间(440 ℃A)结束。在计算开始时,上一循环刚结束,此时缸内充满上一循环产生的气体,所以EGR为1。表3列出了由原型样机测得的计算开始时初始条件和边界条件。

表3 初始条件与边界条件

本文采用的燃料类型为汽油,喷油器选择了外开环喷油器,其针阀向外打开,汽油从缝隙喷出形成伞状喷雾,喷嘴外径为3.8 mm,内径为3.76 mm。为了详细描述喷雾过程,研究人员提出了一些子模型来分别描述喷雾过程的4个阶段。TAB模型原理是基于弹性力学原理,当液滴振动和扭曲到一定程度便会发生破碎,此模型更适用于空心锥喷雾,所以本文选用TAB模型作为破碎模型;Dukowicz模型被用作蒸发模型来描述燃料蒸发和传热;Walljet1模型适用于热壁面且不考虑壁面油膜质量交换,所以被选用为碰壁模型;Schmidt模型具有计算效率高和网格灵敏度低的优点,所以被选用为粒子相互作用模型。

对于火花点火发动机的模拟仿真研究,研究人员也提出了几种不同的点火模型。相关火焰模型的初始火焰核是球形,可以设置初始火焰表面密度以及拉伸系数等参数。该模型具有良好的适应性,因此本文选择相关火焰模型作为燃烧模型。在相关火焰模型中又根据不同的应用对象分为了CFM-2A、MCFM、ECFM、ECFM-3Z4种模型。对比以上4种模型,本文最终选择适合火花点火式发动机的ECFM模型作为燃烧模型。

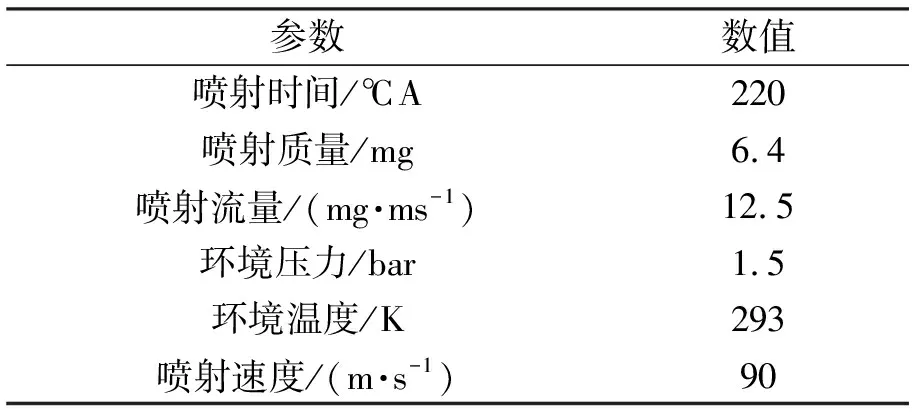

2.3 喷雾模型验证

选择适当的喷雾模型并确定其参数对模拟自由活塞发动机喷雾过程十分重要,因此2.2节提到的喷雾模型需要试验验证。本文根据Jose等[13]对同型号外开环喷油器的喷雾试验结果来验证上述喷雾模型。喷雾验证过程的初始参数列于表4。

表4 喷雾验证的仿真参数设置

图6展示了在1.5 bar环境压力和293 K环境温度下喷雾形态的试验结果和仿真结果。可以看出仿真结果与试验结果基本吻合,因此上述喷雾模型可以准确模拟缸内汽油喷雾过程。

3 仿真结果及分析

3.1 换气过程缸内流动

如图7所示,进气气流进入气缸后沿着气缸壁向排气口运动,在130 ℃A时,由于气流相互碰撞而在排气口处形成涡流。随着时间推移,缸内涡旋运动的气流增加,使得新鲜充量涡流运动的半径增加,这更有利于废气排出。从110 ℃A到240 ℃A的各个时刻缸内气流速度变化情况来看,初始时排气口处的气流速度较高,随着时间的推移,排气口处气流速度逐渐降低,且气缸壁面气流速度维持在较低水平,可能会导致废气积聚在此无法完全排出。

3.2 喷雾锥角对喷雾过程的影响

本文研究了4个不同的喷雾锥角θ(35°,40°,45°,50°)对喷雾过程的影响,喷雾过程的初始计算参数如表4所示。图8展示了4种喷雾锥角的燃油蒸发率与索特平均直径对比,从图8(a)中可以看出在点火时刻(340 ℃A),不同喷雾锥角下的燃油蒸发率都达到了99%以上。当喷雾锥角为40°时,燃油蒸发率最高达到了99.8%,这说明喷雾锥角对燃油蒸发率的影响甚微。如图8(b)所示,当燃料喷入气缸后,燃料液滴破碎成小液滴,而随着时间的推移,小液滴又会因为彼此碰撞以及与活塞碰撞而积聚,所以索特平均直径呈先下降后上升的趋势。从图8(b)中还可以看出在点火时刻,喷雾锥角为40°和45°时的液滴索特平均直径最小,说明此时缸内燃料雾化程度最好。

整个喷雾过程不仅包括喷射过程,还包括混合气形成过程。为了提高燃烧质量,促进火焰传播,火花塞附近的燃空当量比在1.2左右最为理想。若火花塞附近混合气浓度过高,燃料会发生不完全燃烧,促使大量一氧化碳(Carbon monoxide,CO)以及氮氧化合物产生。若火花塞附近混合气浓度过低,火焰传播时间增加,燃烧速度降低。由于该发动机采取的是喷雾引导式燃烧组织方案,燃料以较小的喷雾锥角喷出更容易聚集在火花塞周围。图9所示的是点火时刻不同喷雾锥角下缸内燃空当量比分布图。从图中可以看出,当喷雾锥角由35°增加到50°时,火花塞附近的混合气浓度降低,而气缸右半部分的混合气浓度增加。

3.3 喷雾锥角对燃烧过程的影响

图10显示了不同喷雾锥角下缸内放热率与缸内平均压力变化曲线,可以从图10(a)中看出随着喷雾锥角增加,放热率的峰值减小,说明在燃烧过程早期,缸内放热速度在较小的喷雾锥角下更快。这种现象产生的原因是一方面在较大喷雾锥角下喷射的燃料更容易附着在活塞顶部,从而影响燃料燃烧。另一方面从图9可以看出,火花塞附近的混合气浓度随着喷雾锥角的增加而减小,这也影响了放热过程,导致燃烧质量较差。图10(b)展示了不同喷雾锥角下缸内平均压力变化,从图中可以看出峰值压力出现在365~370 ℃A左右,最高峰值压力为69 bar。峰值压力出现的时刻随着喷雾锥角的增加而推后,这意味着随着喷雾锥角的增加,放热速度变缓,放热量减少。图11展示了排气口开启(440 ℃A)时的缸内未燃烧燃料分布情况。显然,随着喷雾锥角的增加,未燃烧燃料分布在气缸周围,当喷雾锥角为45°时,此时缸内未燃烧燃料的含量较低,表明燃料在该喷雾锥角下燃料利用率更高。

3.4 喷雾锥角对燃烧特性的影响

图12和图13分别展示了缸内CA50、燃烧持续期、燃烧效率以及指示热效率等燃烧特性变化曲线图。燃烧持续期定义为CA10与CA90之间的曲轴转角。CA10、CA50以及CA90分别代表达到累计放热量峰值的10%、50%、90%时的曲轴转角。如图12所示,随着喷雾锥角增加,CA50明显延迟,当喷雾锥角达到45°时,CA50处于最佳位置,约为内止点之后(After inner dead center,AIDC)5 ℃A。另外燃烧持续期随着喷雾锥角增加先降低后升高,原因是当喷雾锥角从35°增加到40°时,火花塞附近的混合气浓度变稀,促进了燃烧以及火焰传播,燃烧时间缩短。而当喷雾锥角继续增加时,气缸右半部分混合气浓度过高,这导致燃料不完全燃烧,增加了燃烧时长。图13展示了燃烧效率和指示热效率随着喷雾锥角变化的曲线。燃烧效率与指示热效率的公式定义为

(1)

(2)

式中:η和ηi分别代表燃烧效率以及指示热效率;Q代表最大累计放热量;Hu为燃料低热值;m为喷入气缸的燃料质量;Wi代表活塞做的功;Q1为燃料燃烧所释放的热量。

从图13可以看出,燃烧效率和指示热效率随着喷雾锥角的增大呈现出先增大后减小的趋势。在40°喷雾锥角左右,燃烧效率和指示热效率达到最大值。由此可见喷雾锥角对发动机燃烧性能产生了重要影响,并且发动机在喷雾锥角为40°左右燃烧性能最优。

3.5 喷雾锥角对排放的影响

CO排放量也是评价发动机性能重要因素之一。图14展示了在440 ℃A不同喷雾锥角下缸内CO分布。如图所示,当喷雾锥角从35°增加到50°,CO由气缸周围逐渐聚集到气缸右半部分。当喷雾锥角大于45°时,由于气缸右半部分混合气浓度较高,燃料不完全燃烧产生大量CO导致气缸右半部分CO含量增加。

图15展示了不同喷雾锥角下缸内CO质量分数与缸内平均温度变化曲线,结果表明在440 ℃A时,随着喷雾锥角增加,缸内CO含量先减小后增加。原因主要是CO对缸内燃空当量比较为敏感,从图9可以看出,当喷雾锥角小于45°时,火花塞附近燃料浓度变低,此时CO含量较低。当喷雾锥角大于45°时,燃料主要集中在气缸右半部分,高浓度混合气使燃烧不完全,导致大量CO产生。因此CO排放量随着喷雾锥角的增加先减小后增大。图15(b)显示了缸内温度变化曲线,缸内温度主要影响氮氧化物的生成,缸内温度过高将会促进氮氧化物产生。从图15(b)中看出,在喷雾锥角小于等于45°时,缸内峰值温度在2 200 K左右变化;当喷雾锥角大于45°时,缸内峰值温度明显降低。

3.6 自由活塞发动机性能指标

根据上文已完成的中央燃烧室设计、三维建模以及模拟计算,并对喷雾过程、燃烧过程、燃烧特性以及排放特性进行详细分析后,不同喷雾锥角下的发动机的主要性能参数列于表5。可以从表中看出随着喷雾锥角的增加,CA10-CA90先减小后增加,CA50随着喷雾锥角的增加持续推后。当喷雾锥角由35°增加至50°时,燃烧效率与指示热效率均呈现先增大后减小的趋势。CO质量分数与燃烧效率相关,呈现了先减小后增加的趋势。与其他喷雾锥角相比,当喷雾锥角为40°左右时,缸内燃烧持续时间短,燃烧效率及指示热效率最高,CO排放量最低。根据前文对缸内燃烧过程的分析得知在40°喷雾锥角下,点火时刻缸内火花塞附近燃料浓度适当,燃烧速率较快,此时发动机性能较优,发动机功率达到6.4 kW。

表5 不同喷雾锥角下发动机主要性能参数

4 结论

本文设计了对置式自由活塞发动机中央燃烧室结构与喷雾引导燃烧组织方案。基于燃烧室结构建立了三维网格模型,根据原型样机设置了计算模型与计算条件。分析了喷雾锥角对缸内燃料分布、燃烧放热率、缸内压力、CO排放量和缸内温度的影响。计算结果表明,喷雾锥角对缸内燃料蒸发率影响甚微。当喷雾锥角由35°增加到50°时,火花塞附近混合气浓度降低,燃料主要集中在气缸右半部分。缸内燃烧速率随着喷雾锥角的增加而降低。当喷雾锥角在40°左右时,缸内燃料分布最为理想,发动机能获得97.5%的燃烧效率、39.7%指示热效率和低于0.4%CO排放量。