由低浓度钛液制备偏钛酸的水解工艺研究

2020-09-19梅其政曾小义史妮王康宁

梅其政,曾小义,史妮,王康宁

( 重庆电力高等专科学校 动力工程学院,重庆 400030)

氮氧化物是大气污染的主要成分之一,我们都知道,大气中过量的氮氧化物会给我们的环境带来严重的问题,比如:酸雨、臭氧层的破坏[1]。而随着社会对大气污染的重视,环保部门为氮氧化物排放量较大的火电、钢铁、水泥、玻璃等行业都制定了更加严格的排放要求和控制原则[2]。目前这些行业运用最广泛的脱硝技术就是SCR 脱硝技术,而SCR 脱硝技术的关键又是脱硝催化剂,脱硝催化剂的成本直接关系到整个烟气治理的运行成本和企业的经济效益。预计 “十三五” 末,全国火电机组装机容量约11 亿kW,装机催化剂总量90 余万方。催化剂一般只有三年的寿命,预计到2019 年以后,废烟气催化剂产生量也将达到10 万方/ 年以上[3]。目前,废弃催化剂通用处理方式是填埋,这不仅会造成大面积土地资源的浪费,也会造成环境的二次污染,然而废弃催化剂中的TiO2含量达到80% 以上,具有很高的回收再用价值,所以研究废弃催化剂高附加值综合回收利用TiO2意义重大。目前化学回收废弃SCR 脱硝催化剂的主要研究方向包括酸浸出法[4-5]、碱浸出法[6-7]和焙烧法[8-9]。这三个研究方向都需要运用钛液的水解工艺得到偏钛酸经过煅烧后得到TiO2,因此,对钛液水解工艺开展研究,找到合理的水解工艺参数,高效回收废弃催化剂中的TiO2用于催化剂再生产,将能够满足我国生产催化剂需求量的80% 以上,这不仅使烟气脱硝产业中的催化剂实现更好循环利用,而且可以有效减少环境污染,同时还可以促进由粗放型传统单程经济模式向新型循环经济模式的转变。

1 试验原理

钛液的水解过程就是把硫酸酸解后得到的钛液中硫酸氧钛转变为不溶于水的偏钛酸,然后通过过滤实现钛液中的钛和钛液中其他可溶性杂质相分离,最终获得纯净的钛产品。目前通用衡量水解好坏的三种基本方法:钛的水解率、沉降率和过滤速率。因为,水解得到的钛白粉产品颜料性能的好坏直接取决于水解得到偏钛酸的粒径和粒径分布;同时,偏钛酸粒径直接影响到后续生产过程的沉降速率和清洗过程的过滤效率。为了实现较好的固液分离,一般工业要求生成的偏钛酸平均粒径在2 μm 左右[10]。因此,工业上对钛液水解得到偏钛酸的粒径更为重视。所以,本文选用水解生成偏钛酸的平均粒径来衡量水解过程。

2 试验与分析

2.1 试验设计

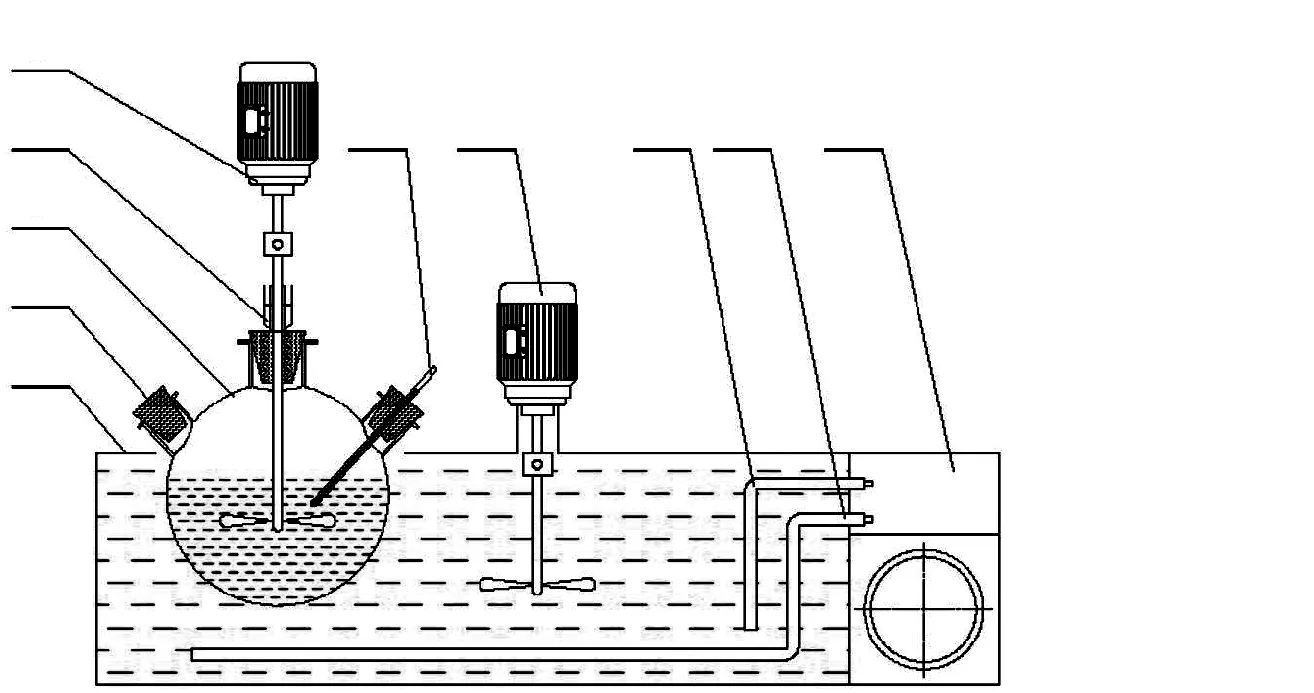

试验原料选用江西某电厂废SCR 催化剂经过700℃钠化焙烧后硫酸酸解得到的水溶液。先用双排8 孔可以同时加热8 个试验样品的恒温水浴锅加热底水,试验装置见图1。

图1 钛液水解试验装置Fig.1 Device for hydrolysis of titanium solution

加热到一定温度后放入装有钛液的带冷凝回流装置、机械搅拌、温度计的玻璃三口烧瓶。按试验预定时间,每间隔一段时间从中同时取出两个样品溶液抽滤后加入适量六偏磷酸钠溶液,然后超声分散后,用激光粒径分析仪测定粒径及粒径分布,等待粒径数据稳定后计算平均粒径。试验过程中,为了避免溶液蒸发而改变水解体系,导致溶液中钛液初始浓度和酸度发生变化,从而影响水解率,需要带蒸汽冷凝回流装置,以便及时将蒸汽冷凝后回流到原溶液中,保持整个试验过程水解体系各物质的浓度不会因为蒸发而变化。

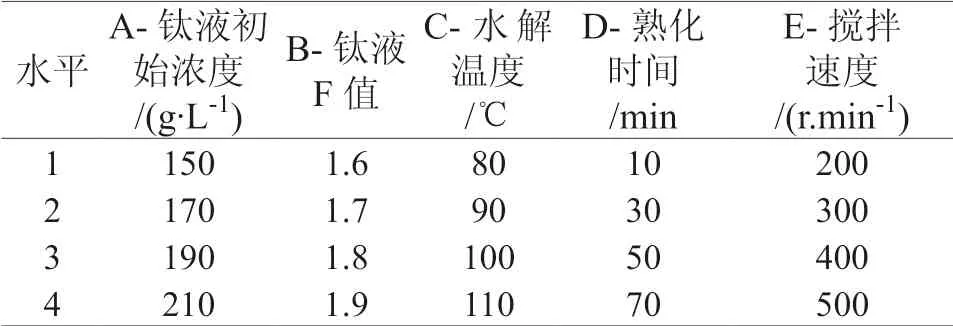

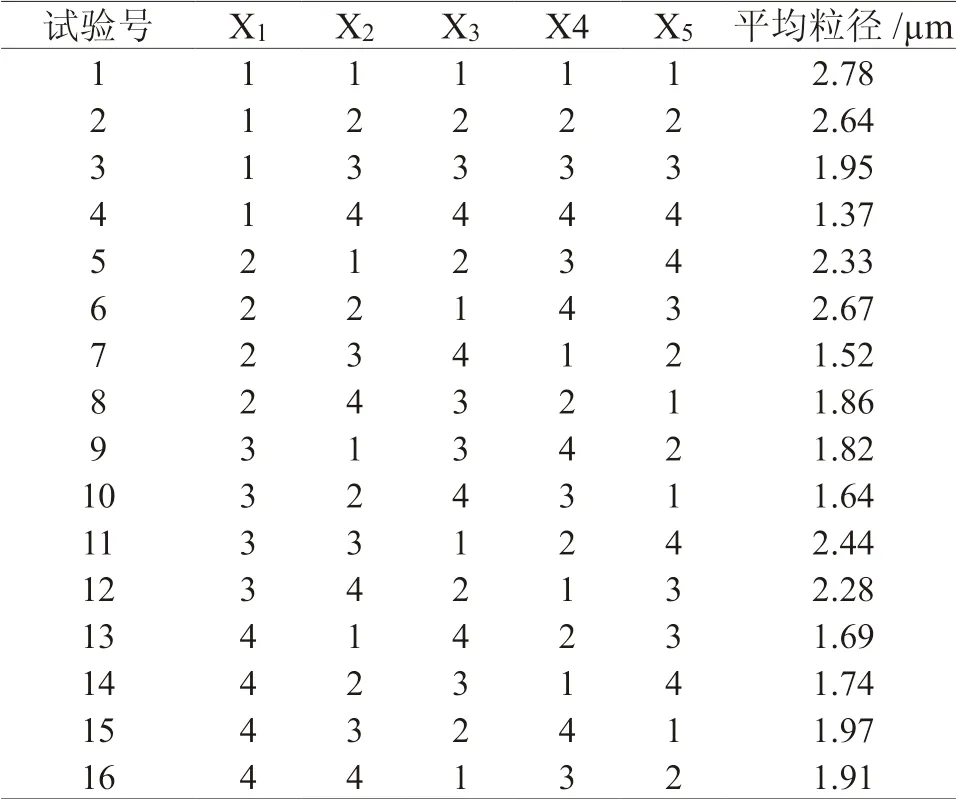

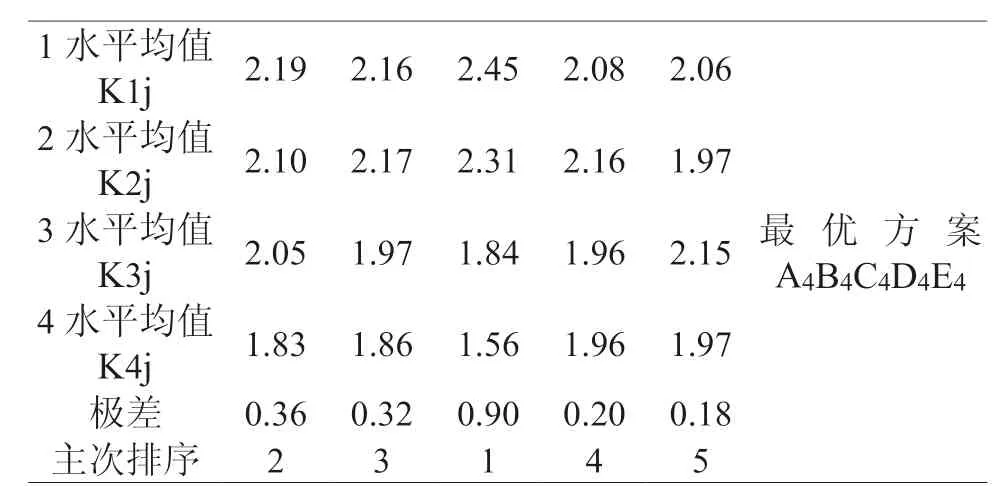

本试验过程选取五个因素考察钛液F 值(H2SO4/TiO2的质量比)、水解温度、钛液初始浓度、熟化时间和搅拌速度对水解得到偏钛酸平均粒径的影响。五因素四水平设计见表1。

表1 因素水平Table 1 Factors and parameters table

通过比较极差R 值的不同[11],可知影响偏钛酸平均粒径的主次因素依次为:水解温度>钛液初始浓度>钛液F 值>熟化时间>搅拌速度,然后比较每个因素的K1、K2、K3和K4从而得到最优的方案,试验结果见表2。

表2 钛水解率正交试验Table 2 Orthogonal experiment test of titanium hydrolysis efficiency

1 水平均值K1j 2.19 2.16 2.45 2.08 2.06 2 水平均值K2j 2.10 2.17 2.31 2.16 1.97 3 水平均值K3j 2.05 1.97 1.84 1.96 2.15 最 优 方 案A4B4C4D4E4 4 水平均值K4j 1.83 1.86 1.56 1.96 1.97 极差 0.36 0.32 0.90 0.20 0.18 主次排序 2 3 1 4 5

2.2 单因素优化试验

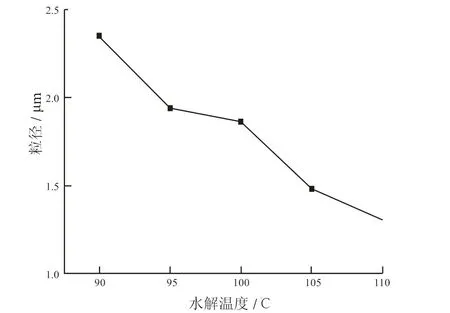

2.2.1 水解温度对偏钛酸平均粒径的影响

从前面的正交试验分析可知,在水解过程中,水解温度对生成的水解产物偏钛酸平均粒径影响最大。不同水解温度生成偏钛酸平均粒径变化情况见图2。

图2 水解温度对偏钛酸粒径的影响Fig .2 Effect of hydrolysis temperature on metatitanic acid particle size

由图2 可知,生成的偏钛酸平均粒径会随水解温度的升高而有不同程度的减小。这是因为该水解反应是吸热反应,所以水解温度的高低对偏钛酸晶粒的形成和长大都有较大的影响[12]。提高反应体系温度,分子运动也更加剧烈,离子通过相互碰撞生成新物质晶核会随体系温度升高而变得更容易,因而生成的偏钛酸晶核会更多,最终形成的一次聚集粒径也会更加细小;反之,在较低温度下水解,不仅生成的晶核数量较少,而且低温下新生成晶核扩散速率也很慢,生成偏钛酸晶核更容易聚集长大,所得偏钛酸粒径会更粗一些。但是,体系温度过高,不仅浪费能源,而且水解速率过快,特别是剧烈沸腾会破坏偏钛酸一次粒子向二次粒子的絮凝,容易造成偏钛酸粒径分布及其不均匀,使得后续沉降速率变慢,同时容易造成在过滤阶段极细的偏钛酸被冲洗掉,极粗的偏钛酸又清洗困难,容易夹杂。因此,从图2 可以看出,只有保持在微沸的温度95℃左右,水解得到的偏钛酸粒径分布更加均匀,而且平均粒径大约在2 μm 左右,才能符合工业生产的需要。

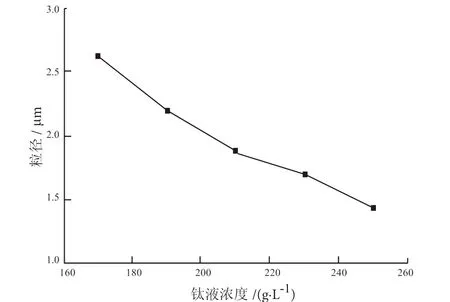

2.2.2 钛液初始浓度对偏钛酸平均粒径的影响

在水解过程中,钛液初始浓度的高低对水解得到偏钛酸的平均粒径,甚至偏钛酸的粒径分布都有较大的影响。不同钛液初始浓度下生成偏钛酸平均粒径变化情况见图3。

图3 钛液初始浓度对偏钛酸粒径的影响Fig .3 Effect of titanium concentration on metatitanic acid particle size

从图3 可以看出,水解得到的偏钛酸平均粒径会随钛液初始浓度的增加而逐渐减小。这是因为在钛液初始浓度比较低的时候,反应体系中钛离子浓度低,在单位时间反应形成的晶核数量就更少,从而导致晶核的生长速率大于晶核的形成速率,水解得到的偏钛酸粒径较大[12],后期清洗过程更容易堵塞滤孔和携带杂质,不利于后期清洗;而且钛液初始浓度太低也会制约钛的水解率。随着反应体系钛离子浓度的提高,使得胶体溶液产生结晶中心的表面自由能增加,从而单位时间内形成的晶核速率就会增加,得到的偏钛酸粒径会随之减小。随着TiO2浓度的不断升高,生成偏钛酸粒径会逐渐变细,当TiO2浓度> 250 g/L 时,生成偏钛酸粒径小于1.5 μm。因此,钛液初始浓度过高,水解后得到的水解产物会极其细,从而又会影响到偏钛酸在后期的去离子水清洗速率。因此在工业生产之中,既要考虑水解得到的偏钛酸的性能尽可能好,也要考虑产品转化率和生产效率。所以,通过试验,建议采用低浓度钛液(200 g/L)进行水解,可以保证能获得粒径分布更好的偏钛酸产品,从而让后续生产过程中的偏钛酸洗涤更加容易控制。

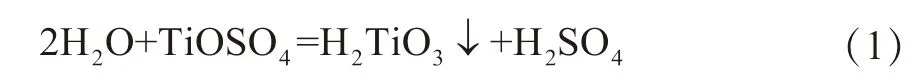

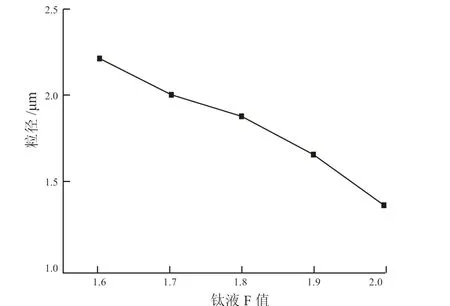

2.2.3 钛液F 值对偏钛酸平均粒径的影响

F 值是水解反应体系中H2SO4与TiO2的质量比,能直观地反映出钛液中生成的硫酸与钛含量的变化。F 值会严重影响钛液的稳定性,从而影响水解后生成偏钛酸晶粒的生长速率和粒径大小,并最终影响到产品的性能。钛液水解反应如(1):

不同钛液F 值下生成的偏钛酸平均粒径变化情况见图4。

图4 钛液F 值对偏钛酸粒径的影响Fig .4 Effect of F value on metatitanic acid particle size

从图4 可以看出,水解得到的偏钛酸平均粒径会随F 值的增加而逐渐减小。从上面的水解反应式(1)可知,该反应的反应物是硫酸氧钛和水,生成物是硫酸和偏钛酸。因此,随着F 值增大,生成物硫酸的浓度增加,就会使水解反应向负方向进行,这样不仅会使水解反应受到抑制,使得反应生成偏钛酸晶核速率小于偏钛酸晶核生长速率;甚至会使生成的强酸硫酸,反过来溶解生成物偏钛酸,而使生成的偏钛酸粒径变细。反之,钛液的F 值越低,溶液的酸度越小,越有利于水解反应向正方向进行。但是,反应体系的F 值太低,生成的偏钛酸稳定性会大大下降,会有发生早期水解的危险,这就会使得生成的偏钛酸减少,从而又会使偏钛酸粒径变大。而且F 值太低,溶液中的其他金属离子(Fe2+)也容易发生水解,与偏钛酸一起沉淀下来,影响钛产品的纯度,同时造成偏钛酸粒径过粗而且不规则,也容易在粒子表面形成孔洞缺陷,具有更大的比表面积、孔容和孔径[13],不利于后期过滤分离。所以,F 值应控制在1.8 左右,使得产物粒径接近2 μm,这不仅可以降低硫酸的消耗,而且使得生成偏钛酸粒径分布更加合理。

2.2.4 熟化时间对偏钛酸平均粒径的影响

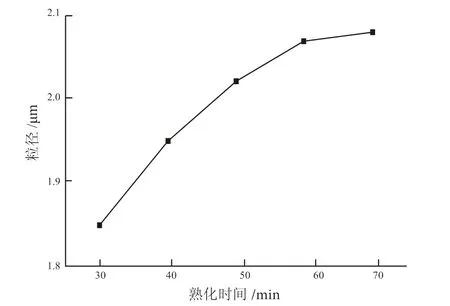

熟化时间的长短直接影响到生成偏钛酸粒径分布,熟化时间在一定范围延长,能显著缩短过滤时间和洗涤时间[14]。不同熟化时间生成偏钛酸平均粒径变化情况见图5。

图5 熟化时间对偏钛酸粒径的影响Fig .5 Effect of the aging time on metatitanic acid particle size

从图5 可以看出,熟化时间的延长对水解产物偏钛酸粒径分布影响不大。这是因为在水解前期,由于羟连、氧连作用,胶体中的Ti4+含量迅速增加,会生成大量细小、高活性的晶种粒子,从而诱导钛液水解[15],所以水解反应比较迅速,而水解反应生产的偏钛酸多核络合物的二次聚集长大速率是限制环节,此时,偏钛酸晶粒聚集生长的速率会明显小于晶核生成速率。随着熟化时间的延长,粒子的聚合作用加强,聚集以后的一次粒子相互碰撞的机会进一步增加,粒径会不断增大,生成的二次偏钛酸粒子的粒径会变大,分布也变更加均匀[16]。根据已有研究:随着水解时间的延长,晶胞参数c 和晶粒尺寸L 都逐渐增大,并趋于稳定,会使生成的偏钛酸粒径的变得更粗大并趋于稳定,分布也变更加均匀[15]。但是,在水解后期由于是过饱和的水解体系中,Ti4+极不不稳定,有通过羟连、氧连结合的倾向,更容易形成钛氧八面体晶核,从而更容易生成同是钛氧八面体晶体结构的锐钛型TiO2[17]。因此,宜控制常压熟化时间保持在50 min。

2.2.5 搅拌速度对偏钛酸平均粒径的影响

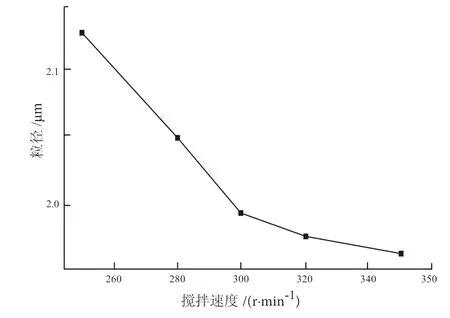

搅拌速度会影响到反应体系中各组分浓度和温度梯度,间接影响到生成偏钛酸粒径分布。不同搅拌速度生成偏钛酸平均粒径变化情况见图6。

图6 搅拌速度对偏钛酸粒径的影响Fig .6 Effect of stirring speed on metatitanic acid particle size

从图6 可以看出,搅拌速度的提高对水解产物偏钛酸粒径分布影响不大。这是因为在反应前期偏钛酸晶核生长速率会比晶核长大速率大,因而扩散传质速率会是限制因素,所以形成的偏钛酸粒子较细;随着水解反应的进行,这部分较细粒子会再次吸附、聚集长大,在机械力作用下,这部分较细粒子可能被打断成新的晶种,从表面聚集的角度看,如果有细小晶核产生形成晶种,表面活性大,吸附聚集能力变强,会最终促进水解反应向正反应方向进行的同时可以细化偏钛酸,因而,水解产物偏钛酸粒径会随搅拌速度的提高而变细。但是一旦达到300 r/min 以后,偏钛酸粒径不会随搅拌速度明显变细,可能是因为此时水解反应是限制因素,从液固反应动力学角度考虑,固膜传质速率对反应影响不明显。因而,搅拌速度太小会影响传质,同时造成生成偏钛酸分布不均;但搅拌太剧烈不仅需要更大能耗,同时严重打断二次晶粒。所以,综合考虑建议搅拌速度选用300 r/min 可以保证生成偏钛酸粒度适宜。

3 结 论

(1) 通过五因素四水平正交试验,确定了钛液水解过程对生成产物偏钛酸平均粒径的影响主次关系为:水解温度>钛液初始浓度>钛液F 值>熟化时间>搅拌速度,为工业生产指明了优化的方向。

(2) 为获得偏钛酸粒径接近2 μm 的较佳水解工艺是:水解温度95℃,钛液初始浓度200 g/L,钛液F 值为1.8,熟化时间在50 min,搅拌速度300 r/min。在此条件下,水解得到的产物粒径大小适中,有利于后续的沉降和清洗。