海上高温高压天然气水平井临时隔离储层悬空水泥塞技术

2020-09-18杨玉豪王成龙韩成吴江李文拓张万栋

杨玉豪,王成龙,韩成,吴江,李文拓,张万栋

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

注水泥塞是项高风险作业。国内外[1-3]开展过大量有关注水泥塞工艺的研究,但长期以来注悬空水泥塞一次成功率较低的问题未得到有效解决。南海西部某高温高压气田(简称D 气田)水平井中,悬空水泥塞是临时隔离井底高压储层的一道关键屏障,水泥塞质量要求高。D 气田第一口井注水泥塞作业中,首个水泥塞未探到塞面,补注水泥塞虽探塞成功,但存在探塞候凝时间长、水泥石强度不满足要求的问题,损失时间1.5 d。D 气田注临时隔离水泥塞面临高温、高压、深井、大斜度井/水平井、高密度油基钻井液等复杂工况,以往文献鲜见类似研究。为此,通过开展系列工艺措施优化,形成该区域较成熟注水泥塞技术。

1 技术实施背景

D 气田井底温度超150 ℃,压力系数为1.82~1.85,水平井采用六开次井身结构,以某井井身结构为例,见图1 所示。其中,φ215.9 mm 井眼水平着陆,下入φ177.8 mm 尾管。φ149.225 mm小井眼水平段完钻后下入φ88.90 mm 或φ114.30 mm 打孔管,再回接φ177.8 mm 尾管。在φ177.8 mm 尾管回接前,需临时隔离φ149.225 mm 小井眼高压储层,降低尾管回接过程中对储层的伤害,减小井控风险。

图1 D 气田某井井身结构及临时隔离水泥塞位置

通过对有关措施的安全性和经济性进行比较,选择注水泥塞临时隔离储层。即在φ177.8 mm 尾管回接筒与下部打孔管悬挂器之间注入一段悬空水泥塞,实现上部φ177.8 mm 尾管回接段与下部高温高压储层的临时封井隔离。在φ177.8 mm尾管回接作业结束后,再单独下入一趟钻具钻掉φ177.8 mm 回接尾管水泥塞和临时隔离水泥塞,沟通井筒与高压储层,转入后期完井作业。

2 临时隔离悬空水泥塞难题

1)水泥塞位置要求高,处于大斜度高温井段,水泥浆性能要求高。注水泥塞井段温度为135~146 ℃,设计温度偏差太大可能导致水泥浆快凝或者缓凝,影响探塞时效和隔离效果[4]。

2)地层压力系数高,注水泥塞时处于与井底高温高压小井眼储层连通状态,压稳防窜和防漏矛盾突出。水泥塞底距φ177.8 mm 尾管鞋斜深150 m 左右、垂向深度仅40 m 左右,注水泥塞施工对下部φ149.225 mm 小井眼水平段的波动影响较大。井筒内油基钻井液密度高、黏度高、切力大,注水泥塞采用高顶替排量存在压漏地层风险。另外,高压地层的水泥塞在失重过程中,存在气窜风险。

3)大斜度井及高密度油基钻井液条件下泥饼清洗困难。注水泥塞井段的井斜为70°~83°,水泥浆易受油基钻井液污染,混浆后井筒内纯水泥浆明显减少,混浆部分水泥塞强度降低,造成实际塞面偏低或水泥塞强度低。水泥浆与油基钻井液润湿特性不同,油基钻井液环境下套管表面泥膜疏水,影响水泥塞与井筒胶结效果。

4)不同于直井注水泥塞,大斜度井或水平井段水泥浆重力及水泥浆沉降方向与井眼近似垂直,水泥浆凝固后与井壁上部难以胶结,影响封固质量,可能导致水泥塞失效而造成窜漏[5-6]。

5)井眼小,水泥浆用量少,深井替浆量存在误差,容易混浆[5-7]。综合考虑减少后期钻水泥塞的时间,D 气田设计在φ177.8 mm 尾管内注入150 m 水泥塞,理论水泥浆量仅2.74 m3,计量稍有偏差,可能导致水泥浆被替空,严重混浆。

3 提高悬空水泥塞质量的关键技术

3.1 改变注水泥塞井筒润湿环境

D 气田第一口井注水泥塞作业处于油基钻井液环境,在注完水泥塞、探塞试压合格后再将油基钻井液转换为水基钻井液。在油基钻井液环境下,虽然注水泥前采用高密度双作用冲洗隔离液实现对井筒油基钻井液的稀释、对套管壁的冲洗以及水泥浆与油基钻井液的隔离,一定程度上改善套管壁的亲水能力,但是套管壁的不亲水油相实泥膜难以完全有效清除,水泥浆与套管壁间存在的不亲水油相实泥膜影响水泥胶结效果[8]。因此,优化施工工序,在注水泥塞前提前转化钻井液体系。具体措施为下注水泥塞钻具到底后将油基钻井液转换为微锰水基钻井液,将水泥浆直接接触的井筒环境由油相润湿改变为充分的水相润湿,有利于减少混浆、提高水泥浆与套管界面胶结强度。

3.2 优化注水泥塞管柱

通常注水泥塞管柱设计遵循6 个原则:减少混浆;提高顶替效率;在满足强度要求条件下,水泥塞段管柱应适当选择低抗拉强度管柱,方便复杂情况时的处理;原则上不使用加重钻杆,若必须使用,加重钻杆不能处于水泥塞段;入井管柱需配长时,短钻杆应放在下部,确保注完水泥塞后钻具起出水泥塞顶部之前不用甩单根;根据钻台指梁中钻柱情况,方便倒换。

D 气田第一口井注水泥塞管柱结构为φ73.025 mm 油管×247.13 m+变扣接头+φ101.6 mm 钻杆×430.90 m+变扣接头+φ149.225 mm 钻杆×3210.56 m。通过分析认为,D 气田第一口井2 次注水泥塞效果不佳的原因之一是混浆和顶替效率差。因此,结合该气田使用的钻具情况,优化改进注水泥塞管柱结构:φ101.60 mm 钻杆(长度视井深而定)+变扣接头+φ149.225 mm 钻杆×28.95 m。

改进思路:①减小环空容积差。φ101.60 mm钻杆与φ149.225 mm 钻杆每米环空容积差为7.38 L,φ73.025 mm 油管与φ149.225 mm 钻杆每米环空容积差为9.68 L,同比减小2.30 L,防止起钻时钻井液倒灌污染水泥浆;②增大环空返速,提高顶替效率。假设同样顶替排量为18.55 L/s,则φ101.60 mm 钻杆与φ177.80 mm 套管间的环空返速达到1.83 m/s,φ73.025 mm 油管与φ177.80 mm钻杆间的环空返速为1.32 m/s,同比提高0.51 m/s。

3.3 提高水泥塞支撑能力的流体段塞性能设计

悬空水泥塞是在远离井底的位置,在密度较小的钻井液上面注一段相对密度大的水泥塞。由于流体密度差异影响流体界面稳定性[9-12],可能导致水泥塞下沉、塞面下移。有关研究[11-12]认为,界面稳定性与流体密度差、切力、井眼尺寸、井斜角等有关,在斜井中要确保水泥塞的稳定性,水泥浆与钻井液的正密度差不应大于0.36 g/cm3;并量化了不同井眼尺寸和井斜角下注水泥塞作业中水泥浆与钻井液的密度差、流体特性等设计指标,见表1 和表2[11-12]。

表1 注水泥塞指标推荐

表2 井筒水泥浆与钻井液流体特性推荐

为确保注水泥塞作业中流体界面的稳定性,在注水泥塞前,在水泥塞设计位置以下注入100 m 长度的特殊高黏钻井液段塞,提高对水泥塞的支撑能力。以往,特殊高黏钻井液段塞仅在原井筒钻井液基础上增加提黏剂调整而成,作业现场较少关注其性能。由于缺少性能的量化,可能造成特殊高黏钻井液段塞“用而无效” 的情况存在。结合文献[11]的方法分析了D 气田注水泥塞的流体特性设计指标。

从表1 可以看出,在φ177.8 mm 尾管(内径φ152.50 mm)、井斜70°~80°井段内注水泥塞,注水泥塞指标推荐值分别为MX=最高、L=低;根据指标推荐值,结合表2 的数据可以看出,水泥浆与钻井液正密度差应不超过0.312 g/cm3,特殊高黏钻井液段塞动切力应大于28.8 Pa、10 min 静胶凝强度应大于9.6 Pa。

综合以上分析,D 气田微锰水基钻井液密度为1.80~1.84 g/cm3,采用的特殊高黏钻井液段塞与替入井筒内的微锰水基钻井液密度一致,设计水泥浆密度为2.1 g/cm3,正密度差最大为0.30 g/cm3,符合要求。

3.4 优化前置液和后置液体系

D 气田第一口井在油基钻井液环境下注水泥塞,前置液和后置液采用加重的高密度双作用冲洗隔离液,其配方为100%F/W+3.6%硅粉PC-S32S+1%消泡剂C-DF62+30%冲洗剂C-W22+117.3%铁矿粉C-D22+117.4%重晶石。

优化作业工序后,由于注水泥塞前将井筒内的油基钻井液先转换为水基钻井液,同样密度下的水基钻井液的黏度和切力小于油基钻井液。因此,配套的前置液和后置液相应作出调整,在密度上,由先前的1.95 g/cm3调整为1.80 g/cm3;流体特征上,由先前的高流变冲洗隔离液调整为低流变的冲洗液,对钻井液起到充分稀释和分散的作用,实现高速紊流顶替。调整后的前置液和后置液配方为100%F/W+1%消泡剂C-DF62+1.5%分散剂C-F42+50%冲洗剂C-W22+74%PC-J71S+145.9%铁矿粉C-D22。前置液和后置液体系优化前后性能对比见表3。

表3 前置液和后置液体系优化前后性能对比

3.5 水泥浆体系及用量优化

1)水泥浆设计。水泥浆体系设计温度偏差太大,可能导致水泥浆快凝或者缓凝,影响后续探塞时间。为保证高温高压小井眼钻井作业的安全性,南海西部高温高压φ149.225 mm 井段通常采用三趟钻作业,第一趟钻为带牙轮钻头的常规钻具组合,完成钻塞及上层管鞋附件。第二趟钻为不带放射源的随钻钻具,完成该井段钻井作业。第3 趟钻为带放射源的随钻钻具,用于补测该井段中子密度等测井数据。

φ149.225 mm 井段最后两趟随钻工具在设计水泥塞位置的实测温度,井底静止温度为135~146℃、循环温度为120~130 ℃。另外,油基钻井液的保温性较好,水基钻井液散热性较好。在综合考虑随钻工具实测温度以及钻井液体系散热性的差异后,水泥浆按照循环温度125 ℃设计。水泥浆配方为SD"G"+35%硅粉PC-C81+(0.8%~1%)消泡剂PC-X62L+2%分散剂PC-F41L+4%降失水剂PC-G80L+6% 微硅Microblock+5% 胶乳PC-GR6+(1.8%~2.3%)高温缓凝剂PC-H40L+(0.3%~0.4%)中低温缓凝剂PC-H21L+1%膨胀剂PC-B20+30%铁矿粉MICRO-MAX+水,密度为2.10 g/cm3,塑性黏度为165 mPa·s,动切力为10.73 Pa,旋转黏度计读数φ300/φ200/φ100/φ6/φ3=186/130/76/10/7,56.5 MPa 下24 h 抗压强度为23.2 MPa,30 min×7 MPa 下失水量为40 mL,自由液为0 mL。

2)水泥浆用量优化设计。注水泥塞中的水泥混浆始终存在、不可避免,混浆后钻井液或其他流体污染水泥浆,降低水泥塞质量。Wamba Fosso,S等人[9]从界面稳定性角度提出大斜度井或水平井中水泥浆在井筒内的滑落长度概念,分析了斜井中注水泥塞无效长度和水泥浆污染可能性。因此,应适当附加水泥浆用量,弥补混浆、滑落以及计量不准等因素对水泥塞质量的影响。D 气田虽然期望在φ177.8 mm 尾管内留下的水泥塞长度为150 m,理论水泥浆量为2.74 m3,但实际设计注入250 m长度的水泥浆量为4.57 m3,附加了100 m 长度水泥浆,约1.83 m3。在注水泥塞结束后,起钻到合适位置定点循环掉多余的100 m 水泥浆。该措施既有利于水泥塞质量提升,又不会增加水泥塞长度和增加钻水泥塞的时间。

3.6 提高顶替效率工艺

泵注前置液、水泥浆和顶替的全过程中,注水泥塞管柱保持15 r/min 的小转速转动,一方面有利于降低钻井液静切力、改变注入流体的流动方向和速度流场分布,帮助前置液在较短的接触时间内有效地清除井筒内和套管壁的钻井液,提高顶替效率。另一方面,通过监测注替过程中管柱旋转时的扭矩变化,作为判断井下意外复杂情况的参考依据。为兼顾注水泥塞作业中压漏地层风险和提高顶替效率,在顶替排量方面,冲洗液出底部钻具以前顶替排量为640 L/min,冲洗液快出底部钻具时提高排量至1115 L/min,确保井底最大ECD值小于地漏当量密度2.0 g/cm3。

3.7 替浆量精确设计和计量工艺

注水泥塞水泥浆用量较少,替浆量精确度要求高。通过3 种措施准确设计、计量替浆量:1)在注水泥塞前,现场通过灌海水实测10 柱每种规格入井钻具内容积,求取每种规格管柱的内容积平均值用于替浆量计算;2)为防止钻井液密度不均、替浆量误差和其他因素影响导致替浆结束后水泥浆被污染[13-15],根据注水泥塞结束后的起钻情况摸索修正经验少替量,D 气田经验少替量为100 m的φ101.60 mm 钻杆内容积;3)在泵注和顶替时,采用人工、固井泵仪表、录井泵冲3 种方式实施精细对比计量,防止水泥浆被替空。

4 水泥塞管柱内壁清洁工艺

图2 为泡沫刮管球实物图。以往多采用大排量循环冲洗管柱,但该方式难彻底清除注水泥塞管柱内壁残留水泥浆。

图2 泡沫刮管球

D 气田中将传统循环冲洗管柱和特殊泡沫球刮管配合,即先循环冲洗一个钻具内容积,再将特殊泡沫球从钻杆接头泵入刮管。该泡沫球可循环出井,在振动筛上回收。该泡沫球由天然橡胶制成,具有380%~440%形变弹量,能通过小通道而不损伤球本体,适用温度4~150 ℃,适用于几乎所有类型钻井液和顶替液。

5 现场应用

海上高温高压水平开发井临时隔离悬空水泥塞技术成功应用于中国南海高温高压D 气田7 口水平井中,一次注水泥塞成功率为100%。

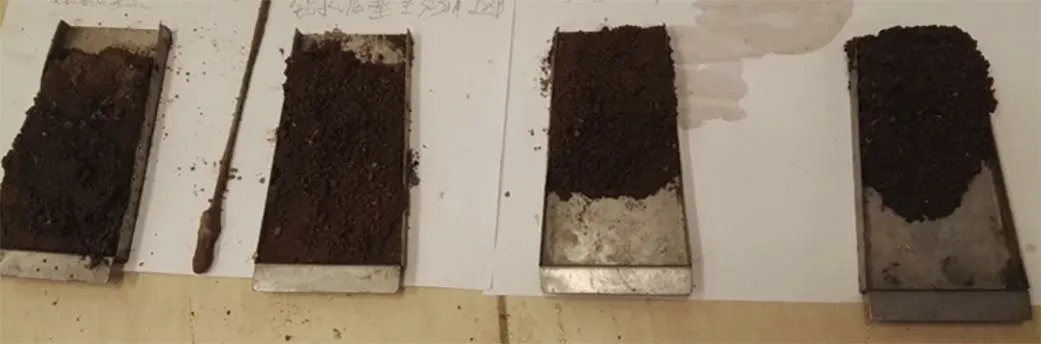

注水泥塞过程中没有发生漏失及其他复杂情况。循环候凝至设计时间18~20 h,一次探到水泥塞塞面,钻压持续在3~5 t 左右,实际水泥顶深与设计水泥塞顶深差距5~10 m 左右,不存在未探到塞面或长期候凝才能探到塞面的情况。在原井筒钻井液密度下,关防喷器,试压2.1 MPa/5 min,10.3 MPa/15 min,合格。试压合格后,先后包括起注水泥塞钻具、磨洗刮管、下入φ177.8 mm 尾管、回接尾管固井、组合下入钻塞钻具等工序,作业累计时间约4 d。作业期间,整个井筒安全,未出现溢流等情况,表明水泥塞封固有效。图3 为某井钻临时封井水泥塞返出水泥钻屑实物图。钻临时封井水泥塞时,钻压5~10 t,机械钻速为40 m/h左右,现场返出的水泥成型,有一定强度、扎手。钻水泥塞的钻压放空位置与设计水泥塞的底深吻合,表明水泥塞没有发生下沉。

图3 某井钻临时封井水泥塞返出水泥钻屑

6 结论及建议

1.通过提前转化钻井液体系,优化注水泥塞管柱结构、特殊高黏钻井液段塞设计、前置液体系、水泥浆体系和水泥浆附加量、顶替排量以及其他工艺等,提高了南海高温高压天然气水平井储层注临时封井悬空水泥塞的一次成功率和水泥塞质量。

2.国内外注水泥塞公开研究中对注水泥塞管柱结构、基于界面稳定性的水泥塞底部高黏流体段塞性能设计等认识还存在一定差异,建议作深入分析。