采煤机器人研发应用现状及发展方向

2020-09-17余成刚陈加胜艾琦超

余成刚 陈加胜 艾琦超

(安徽理工大学 安徽 淮南 232001)

引言

工业机器人是当下蓬勃发展的一种能够自动控制、可重复编程、多功能、多自由度的操作机器,它具备一些与人或者生物相似的智能能力,如:感知能力、规划能力、动作能力和协同能力等,是一种具有高度灵活性的自动化机器。机器人的出现和发展使得传统工业生产发生了翻天覆地的变化。工厂中的传统机械设备正在被机器人所替代,高度自动化的生产极大提高了生产效率。采煤机器人的研发能够减少井下工作人员的数量,甚至实现井下无人化开采。采煤设备的机器人化可以大大降低煤炭生产人员伤亡事故频发的概率,提高煤炭生产的安全性。

一、采煤机器人国内外研发现状

2020年1月11日,全国煤矿安全生产工作会议表示,近年来我国煤矿智能化建设不断加快,采煤工作面机器人群已经在煤矿井下应用,全国建成200余个智能化采煤工作面。当前我国煤矿采煤机械化程度达到78.5%。下一步要推进煤矿智能化建设全面铺开,要率先建成一批100人以下无人(少人)智能化矿井。

现今的采煤机器人主要指的是智能化采煤机,还处于简单感知的二代机器人水平,它具有记忆割煤的功能和恒定功率、恒定扭矩、恒定转速等截割方式,采煤机的行走和截割联动能够实现远程监测与控制。国内的生产厂家主要有西煤机、上海煤科等公司;国外的生产厂家主要有DBT、艾科夫等公司。目前,采煤机器人的远程监控代替了综采工作面机组人工控制,实现了综采工作面作业远程智能监控。

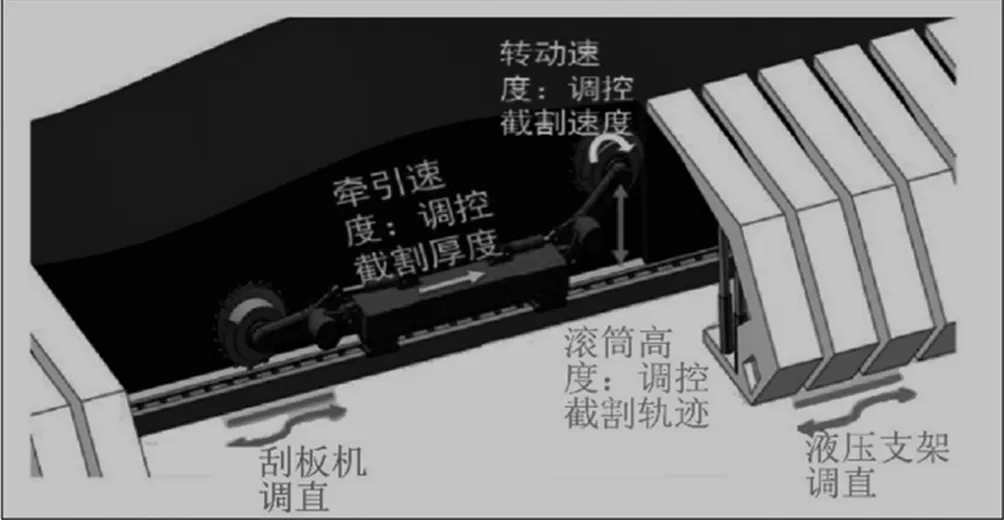

中国矿业大学主持完成的973计划项目,研制出了“五调控”的第四代采煤机器人,它具有自主调高、自主调速、自主推进、自主调直、自主纠偏智能运行能力。第四代采煤机器人调控示意图如图1所示:

图1 第四代采煤机器人调控示意图

二、采煤机器人研发的主要技术

(一)采煤机器人自主精确导航技术。自主精确导航技术是采煤机器人等煤矿机器人中的关键技术之一,利用相关的检测方法来获取井下采煤机器人在空间中的位置、方向和所处生产环境等信息,经过相应的算法对所获取的有关信息进行计算分析以后,构建煤矿井下环境模型进行模拟和机器人行走路线规划。采煤机器人自主精确导航技术需要从精确定位、路线规划与避障等方面加以研究和创新。

(二)采煤机器人防爆设计方法。煤矿井下环境的特殊性和复杂性要求采煤机器人必须具备极其良好的防爆性能。当前的防爆设计对采煤机器人来说将造成机器人过于笨重,导致机器人移动所需的动力增大,意味着对机器人的电池容量提出了更高的要求。而简单增加电池的数量又将进一步增加机器人的整体体积和重量,使得机器人的动力不足,续航能力变差等问题。因此,需要对采煤机器人的结构进行优化,对防爆结构进行轻量化设计,研发质量轻且强度高的新型防爆材料。

(三)采煤机器人高可靠、抗干扰通讯技术。采煤机器人在井下作业需要依靠通讯来传输数据信息,而煤矿井下巷道纵横交错、错综复杂加之巷道的煤壁对通讯信号有较强的吸收能力,使得煤矿井下通讯变得十分困难。解决通讯问题是采煤机器人作业的关键。中国矿业大学针对无线通讯和有线通讯的优缺点,研发出了有线通讯和无线通讯相结合的井下机器人通讯技术,有效解决了井下机器人的通讯问题。为井下采煤机器人作业的通讯问题提供了参考。

(四)采煤机器人的可靠性技术。煤矿井下作业环境的复杂性和特殊性,一旦采煤机器人出现故障,不仅没有办法完成采煤作业任务,而且可能还会引发煤矿事故,这将造成巨大的经济损失。因此,采煤机器人的可靠性十分重要。其中可靠性技术包含两个方面,一是采煤机器人结构的可靠性,这就要求机器人具备灵活自如的行走、越障能力以及可靠性高的机械结构,其结构要具有防爆、防尘、防潮、防水、耐腐蚀等功能;二是采煤机器人控制系统的可靠性,对其运行状态做到智能感知和故障自行诊断。

(五)采煤机器人的能源动力技术。采煤机器人井下作业需要安全、高效的动力能源技术。传统拖缆式有线供电方式将会导致机器人的作业区域受到局限。而井下复杂环境下采用大容量电池供电方式又受到电池防爆、充电安全等诸多问题。因此,亟需研发一种适应于采煤机器人的新型高能量、长续航蓄电池,它具有新型的防爆结构和超轻的隔爆材料,能够实现安全充放电,满足井下机器人作业的需求。

三、采煤机器人技术的发展方向

(一)采煤机器人行走机构。行走机构是采煤机器人的基础结构,该结构在一定程度上决定了采煤机器人作业的稳定性和可靠性。行走机构需要适应井下地形复杂、障碍多的环境,具备越障能力强、爬坡性能好、适应地形性强等功能。中国矿业大学矿山机器人研究所多年来研发了多种类型的煤矿机器人行走机构,最新研发成功的煤矿灾后环境探测与救援机器人采用了弹簧履带式行走机构,其适应地形性能良好。随着煤矿机器人技术的发展成熟,各种轮式、履带式、轮腿式等将被普遍应用于行走机构中。

(二)高度自动化、智能化。采煤机器人能够自主决策、智能控制,具备精确定位、采高检测、姿态监测、煤岩识别、状态监测与故障预判等功能,实现采煤机自主行走、自适应截割以及高效连续运行。

(三)多传感器信息融合技术。将多个传感器所采集的环境信息进行集成处理,形成对外部环境的统一表示。通过各个传感器之间的冗余数据和互补数据,提高系统的可靠性,扩展其观测范围,增强采集数据的可信度和提高系统的分辨率。信息融合技术有利于改善采煤机器人对环境参数的监测以及路线规划和导航能力,提高控制系统决策、规划、反应的快速性与准确性,降低决策风险。

(四)采煤机器人模块化设计。针对采煤机器人实现产业化、大批量、流水线式生产制造等问题,未来采煤机器人需要实现模块化生产制造,形成系列化产品,降低制造成本。

四、结语

采煤机器人在煤矿安全生产中具有广阔的应用前景。当前我国采煤机器人的整体技术水平发展的还不成熟,智能化程度相对来说较低,未来还有很长一段路要走,应当大力推广机器人技术的发展与应用。