探究不锈钢复合材料焊接顺序工艺

2020-09-17姚醒吾

姚醒吾

(湖南省特种设备检验检测研究院岳阳分院 湖南 岳阳 414000)

一、引言

随着我国工业产业的发展速度不断加快,压力容器制造中经常会使用到不锈钢复合材料,不锈钢复合材料的焊接工作受到了人们广泛的关注和重视。天然气压缩机缓冲罐其介质具有高温、高压、含CO2和少量H2S。压力为3.2MPa。原设计壳体选用22mm Q245R+3mmSUS321不锈钢复合材料,全部接管采用SUS321,后业主提出对DN400以上的接管能否采用不锈钢复合材料替代?为此,压力容器制造单位焊接工艺责任人员在认真研究 NB/T47014、NB/T47015后提出,在改变已有焊接工艺评定前,先做各种焊接顺序及调整焊接材料下的不锈钢复合钢焊接接头的力学性能对比试验。

二、不锈钢复合钢焊接接头几种焊接顺序工艺

以12mmQ245R+3mmSUS321复合材料的焊接试验材料,将焊接顺序工艺分为A、B、C三种情况进行对比试验。

(一)A焊接工艺

A焊接顺序工艺为已经评定合格的焊接工艺:先采用E4315焊条焊接基层、熔覆金属厚度10mm,再采用E309-16焊接过渡层、熔覆金属厚度不小于2mm,最后采用E347-16焊接覆层、熔覆金属厚度3mm。

(二)B焊接工艺

焊接顺序不再按照NB/T47015第9.1.6.1推荐顺序,采用先焊覆层,后焊过渡层,最后焊接基层。 采用ER309-16 全厚度焊接覆层到基层。

(三)C焊接工艺

焊接顺序与B焊接工艺一样,采用先焊覆层,后焊过渡层,最后焊接基层焊接材料及工艺。焊材匹配按A焊接工艺。考虑到NB/T47015第9.1.3要求,对于DN400及以上的管接头及管道焊接,采用单V坡口,由于采用此焊接顺序,后焊的碳素钢熔覆金属必然对先焊接的过渡层熔覆金属有更强烈的稀释,增加过渡层厚度能有效降低碳素钢对不锈钢过渡层熔覆金属的稀释。焊接材料及工艺调整为先采用ER347-16焊丝焊接覆层3mm,然后采用高铬镍焊条ER309-16焊接过渡层、熔覆金属厚度不小于4mm,最后E4315焊接基层、熔覆金属厚度8mm。

三、A、B、C工艺的焊缝接头性能对比试验

为减少不同试验中非系统性因素对试验结果的影响,本次试验采用同一块不锈钢复合钢板、同一批焊接材料、同一台焊接设备、同一个焊工在同一天焊接试样。焊前对焊工进行了详细的技术交底,强调了焊接顺序、焊接工艺参数、操作要点等,焊接过程中对坡口形式、组对参数、焊接实际参数进行详细的记录,以备试验结果分析。焊接接头拉伸、冲击及弯曲试样均按NB/T47014标准制取。

(一)A焊接工艺接头性能试验

1.拉伸试验

2个拉伸试样均断于母材靠近热影响区处,抗拉强度分别为492MPa和502MPa,满足标准要求。

2.弯曲试验

焊接接头按弯曲半径4a(a为试样厚度)进行180°弯曲试验。

结果显示:不锈钢焊层和碳钢焊接结合区熔合良好;但有2组试样弯曲时出现长度小于1.5mm的裂纹,经分析为焊接气孔缺陷造成;在不锈钢焊层与碳钢焊层结合处出现不同程度的弯曲鼓包现象,面积约为4~6mm2。针对此现象进行分析座谈认为,在此部位可能产生了少量低碳马氏体。低碳马氏体具有“自回火”特性,硬度会略高于接头中其他部位,但韧性良好。

3.冲击试验

取基层焊缝金属10mm×10mm×55mm的V型缺口冲击试样进行冲击试验,结果显示,常温kV2平均值为66J,单个试样的最小值为58J。

4.硬度检测

在焊缝截面的过渡层侧、基层侧及两者结合部位分别进行硬度检测,结果显示,熔合线部位硬度最大值为192HV2,这也与侧弯试验结果相吻合。

5.金相组织

ER309+E4315焊缝的结合区在不锈钢焊层侧经金相检验,结果显示,其组织为奥氏体+少量铁素体+少量马氏体。

(二)B焊接工艺接头性能试验

1.拉伸试验

2个拉伸试样均塑断于热影响区,抗拉强度分别为484MPa和486MPa,满足标准要求。

2.弯曲试验

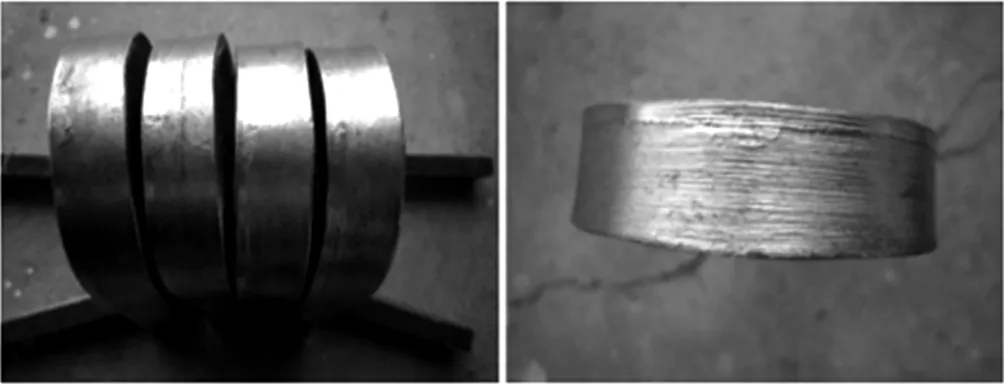

焊接接头按弯曲半径4a进行180°弯曲试验后的试样见图1。

图1 B焊接工艺接头弯曲试样

4件弯曲试样不锈钢焊层和碳钢焊层熔合良好,没有出现剥层现象,但2个试件在焊缝边缘出现长度小于1.6mm裂纹,判断是微小焊接缺陷造成的。

3.冲击试验

分别从基层焊缝金属和热影响区取10mm×10mm×55mm的V型缺口冲击试样进行冲击试验,结果显示,焊缝金属常温kV2平均值为55J,热影响区常温kV2平均值为53J。

4.焊缝截面硬度检测

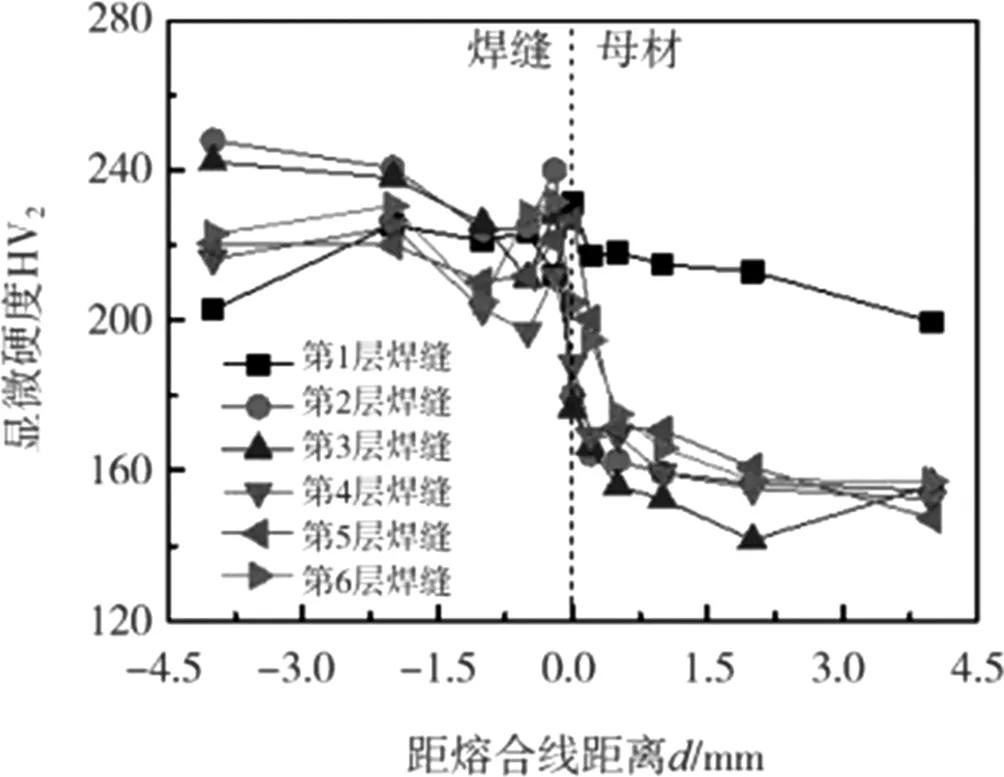

焊缝截面硬度检测见图2。

图2 B焊接工艺焊缝截面硬度检测

由图2可见,其硬度值在190~240HV2之间,每层焊缝金属基本上均为奥氏体树枝晶,硬度值变化不大。

5.金相组织

复层焊缝、过渡层焊缝熔合线均为单相奥氏体。

(三)C焊接工艺接头性能试验

C焊接工艺的焊接接头是重点研究的对象,编号为C-1。采用碳钢焊条E4315在ER309过渡层上焊接时,焊工感觉铁水流动性良好,没有明显的未熔合、气孔、裂纹等缺陷产生,焊缝成形、熔合良好;对其表面进行PT检测,结果显示,无焊接缺陷。

1.拉伸试验

从2组拉伸试样观察发现:其均在热影响区呈塑性断裂;焊缝、熔合区、母材清晰;在焊缝的碳钢焊层与不锈钢焊层过渡区域出现高硬组织,形成直径为20~30mm2的鼓包。

2.弯曲试验

焊接接头按弯曲半径4a进行180°弯曲试验。

从焊接接头弯曲试样观察发现:不锈钢焊层侧焊接熔合良好,碳钢焊层侧大部分熔合良好,不锈钢和碳钢熔合区熔合良好,没有出现弯曲裂纹;但是全部弯曲试样都在碳钢焊层和不锈钢焊层结合区域出现面积为20~30mm2的弯曲鼓包,这是由于在此区域产生了高碳马氏体组织,在弯曲试验过程中其延伸率与周围金属不一致造成的。

3.冲击试验

分别在基层侧焊缝金属和热影响区取10mm×10mm×55mm的V型缺口冲击试样进行冲击试验,结果显示:焊缝区常温kV2平均值为56J,相比A顺序焊缝金属的66J下降较多,这与局部产生了高碳马氏体有关;热影响区常温kV2平均值为54J。

4.焊缝硬度检测

从试样观察发现:焊缝、熔合区、母材熔合良好,未发现裂纹;但用碳钢焊条在不锈钢上焊接的熔合区出现比较明显的“白色区域”,面积为20~30mm2,经检测该区硬度值为382/375/376HV2。通过舍夫勒组织图也可看出,第3~6层的焊缝虽采用碳钢焊条填充,但第3层和第4层焊缝由于产生了高碳马氏体,焊缝硬度明显高于母材和其他道次的焊缝。

5.金相组织

试样经腐蚀后,复层、基层界限清晰,但碳钢焊层与不锈钢焊层的过渡区组织较为复杂,有较多的弥散马氏体。

四、验证性焊接试验

为了验证C焊缝工艺过渡层出现的高硬度组织区域,又增加了C-2和C-3组验证性试验。

编号C-2:C-1顺序的重复验证试验,焊接材料、工艺与C-1焊接试验方法完全相同。

编号C-3:1层GTAWER347;2层GTAWER309;3层E4315。该试验考虑到E4315焊条焊接熔深较大,直接在ER309焊层上施焊,会增加对不锈钢焊层的稀释,故改用GTAW在过渡层上施焊,以减少对不锈钢焊层的稀释,降低与过渡层临近的基层焊缝金属碳当量,从而减少马氏体组织。采用碳钢焊丝GTAW在不锈钢焊层焊接时,未发现裂纹,铁水流动性良好。

五、结束语

通过3种不同焊接顺序及工艺焊接试件的力学性能试验结果比较,当采用与NB/T47015第9.1.6.1“不锈钢复合钢焊接时一般应先焊基层焊缝,然后焊过渡焊缝,最后焊覆层焊缝的焊接顺序”完全不同的焊接顺序时,通过采用(1)全焊缝厚度采用异种钢焊接材料(2)增加过渡层厚度以及在与过渡层上采用小熔深的GTAW方法焊接基层的工艺措施,不锈钢复合钢焊接可以采用先焊接覆层、再焊接过渡层、最后焊接基层的焊接顺序两种工艺得到符合要求的焊接接头。

不锈钢复合材料是由不同性质的材料经特殊制造工艺复合而成,因此在焊接时其特殊性比较多,过渡层的质量的好坏直接影响基层和复层,所以不仅需要单独满足基层焊接结构强度要求,复层满足耐腐蚀性能要求,还要对过渡层进行严格的控制。