2205钢种方坯角部纵裂缺陷控制措施

2020-09-17孙海坤薛青春金柱元

李 毅,晏 武,孙海坤,薛青春,金柱元,张 潮

(1.日照钢铁控股集团有限公司ESP制造部,山东 日照276800;

(2.日照钢铁控股集团有限公司冶金技术部,山东 日照276800)

1 背景情况概述

某厂在2018年3月份至2018年5月份生产多个浇次180 mm×180 mm断面2205钢种方坯,在浇次第一炉前几支铸坯内、外弧均不同程度出现R角部纵裂,其中内弧角部纵裂多于外弧,裂纹深度约5 mm(见图1),长度约70~120 mm,在铸坯R角上或边缘,沿长度方向断续分布,见图2。

图2 沿长度方向R角处纵裂分布(内弧)

需经过修磨以后才能向下道工序流转,个别支数铸坯因R角部纵裂严重报废。角部纵裂缺陷严重影响生产效率和推高生产成本。该厂连铸机对各类钢种适应性较强,部分成熟钢种品质较为稳定,主要用于生产200系、300系、400系、以及双相不锈钢方坯,同时为满足市场需求,也生产部分特钢产品。主要技术参数见表1。

表1 某厂连铸机主要技术参数

2 R角处纵裂缺陷发生浇次及分布情况

2.1 纵裂缺陷发生情况

纵裂缺陷集中发生在浇次第一炉各流铸坯上R角处,内、外弧均有发生,内弧较外弧严重,二流纵裂长度明显高于一流。2205钢种连续生产3个浇次,每浇次两流浇铸,每浇次第一炉纵裂缺陷统计见表2。

表2 纵裂缺陷发生情况

2.2 各浇次连铸浇铸主要工艺信息

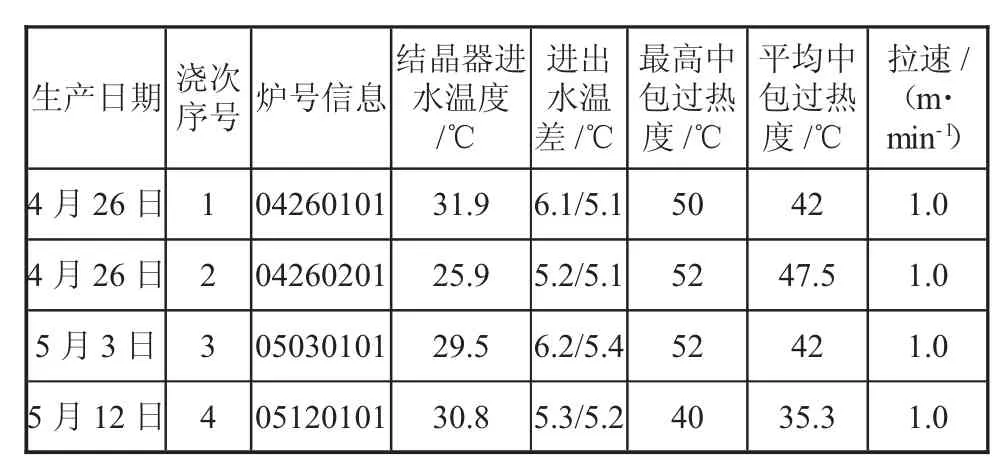

3个浇次连铸浇铸过程中主要影响结晶器热量传输的工艺参数见表3。

表3 连铸浇铸主要工艺信息

3 R角纵裂缺陷形成原因

纵裂纹是在连铸结晶器内形成,结晶器凝固坯壳不均匀,薄弱处为纵裂纹产生部位[1]。结晶器内坯壳在凝固过程中主要经受以下应力作用:

1)坯壳内外表面两侧温差引起的热应力。

2)钢水静压力。

3)坯壳一方面受钢水静压力向外运动,另一方面由于冷却和凝固而向内收缩,由此产生的摩擦应力。

4)双相钢凝固过程为奥氏体、铁素体同时析出且单一相比例不低于25%,复杂的组织相变而产生组织应力和弯曲应力。

双相钢坯壳在凝固过程经受热应力最大,组织应力和弯曲应力次之。当结晶器内凝固坯壳经受以上应力导致的变形超过坯壳所允许的最大变形量时,坯壳产生裂纹。

除此之外,双相钢添加了大量铬、镍、钼,且铁素体和奥氏体两相的成分存在较大差异,导致双相不锈钢极易在铁素体/奥氏体(F/A)相界处析出金属析出物,降低双相钢塑性和韧性[2]。

4 R角纵裂缺陷形成的影响因素

结合现场实际情况与之前浇铸历史数据进行对比,R角纵裂缺陷形成的影响因素如下:

1)中间包过热度。高过热度钢液在结晶器液相穴内搅拌冲刷,会使凝固的坯壳部分重熔。

2)浸入式水口插入深度。SEN插入深度过浅,容易造成结晶器液面波动;插入深度过深使结晶器内表面热量供给不足,保护渣化渣困难。

3)R大小的影响。连铸坯角部在结晶器内冷却为二维传热,初生坯壳角部凝固较快,易与结晶器铜管间产生气隙,影响坯壳形成均匀性。

4)不稳定浇铸条件。连铸机在开浇后,脱锭成功且达到目标拉速前这个过程,都称为不稳定状态,主要表现为拉速变化频发,结晶器内液面波动较大。

5 控制措施

在保证原有浇铸工艺不做大的调整的同时,结合现场实际情况,制定出以下措施,并跟踪实际情况。

1)控制浇次第一炉最高过热度≤45℃。

2)将中包水口浸入深度量化为(85±5)mm,减少操作随意性。

3)180 mm×180 mm断面结晶器铜管由R25改为R15。

4)冷开浇时缩短提升目标拉速时间或进行热换开浇,减少不稳定状态影响时间。

6 措施执行效果

在2018年5月12日,按照新制定的措施浇铸一个浇次180 mm×180 mm断面2205钢种,检出一支铸坯带有R角纵裂铸坯,较前3个浇次出现的缺陷数量大幅减少。5月12日试制过程主要工艺参数控制见表4。

表4 试制时主要过程参数

7 结论

通过控制中间包过热度,减小结晶器铜管R角数值,同时规范操作细节,可有效减少180 mm×180 mm断面2205钢种浇次第一炉R角处纵裂,全年180 mm×180 mm断面2205钢种R角处纵裂发生情况见表5。

表5 180 mm×180 mm断面2205钢种R角处纵裂发生情况