火电机组浆液循环泵节能改造应用实践*

2020-09-17景玉洁

景玉洁

(霍州煤电集团吕梁山煤电有限公司,山西 吕梁 033102)

0 引 言

石灰石-石膏湿法烟气脱硫(FGD)系统是处理火电厂烟气中SO4的主要方式,浆液循环泵是FGD系统中的主要的能消耗设备,其电能消耗量占总FGD系统耗电量约50%[1~2]。若FGD系统中循环浆液量提供不足、则不能保证系统脱硫效率;若循环浆液提供量过大则又造成浆液循环泵电能消耗过大,因此,合理的确定循环浆液量可以在确保FGD系统可靠运行的同时降低浆液循环泵电能消耗[3~5]。

现阶段各大火力电厂FGD系统为了确保脱硫效率,浆液循环泵提供的循环浆液量偏大,造成一定程度的电能浪费。为此,笔者对某50MW发电机组FGD系统运行参数进行分析,并综合确定循环浆液使用量,并以此优化浆液循环泵运行,从而降低电能消耗。

1 发电机组FGD系统运行分析

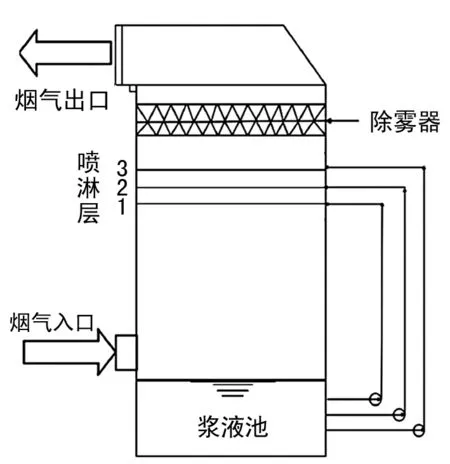

某火电发电厂50MW发电机组采用FGD系统脱硫,燃煤产生的烟气进入到喷淋塔后从下往上依次通过3个喷淋层从而去除烟气中的SO2(具体见图1),各个喷淋层均对应一个浆液循环泵。具体该火电厂FGD系统运行参数见表1。

图1 FGD系统脱硫示意图

当循环浆液中的PH值较高时有利于提高SO2去除效率,PH值较低时有利于Ca2+析出,选择合适的PH值对FGD系统烟气脱硫反应影响显著。为了使得FGD系统硫钙比保持在合理的范围,一般将循环浆液中PH值控制在5.0~5.3。从表1看出,该火力发电厂内的循环浆液PH值在4.5~4.8,能够取得使得FGD系统脱硫效率较高、形成高品质石膏。主要原因为:当烟气量在一定范围内小幅度波动时,由于提供的循环浆液量较大,原烟气中本身的SO2浓度偏低,FGD系统具有较高的液气比(循环浆液量/SO2量),烟气中的SO2可以与循环浆液液滴充分接触,石灰石浆液可以与SO2充分反应,造成循环浆液内的钙硫比降低,从而减低循环浆液PH值,由此可知,循环浆液中PH值偏低主要是由于提供的循环浆液量过大。但是此种运行方式时会显著增加浆液循环泵电能消耗量。

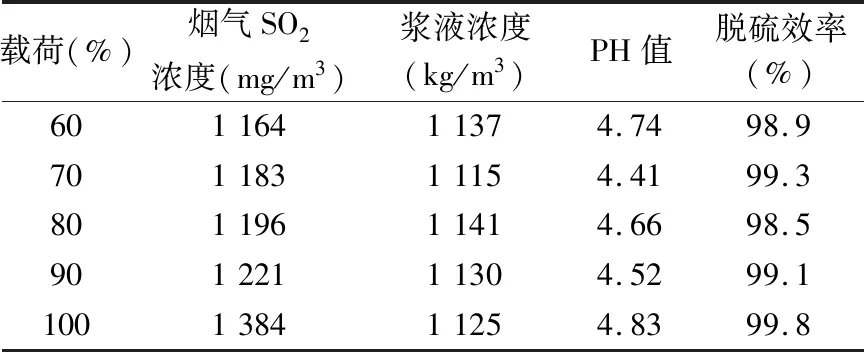

表1 FGD系统运行参数

2 循环浆液合理供应量确定

通过上述分析可知,为FGD系统提供较多的循环浆液虽然具有较高的脱硫效率,但是会造成电能、浆液等大量浪费。因此,对根据实际清理对循环浆液需求量进行计算,从而提高浆液循环泵经济性。

2.1 循环浆液使用量确定

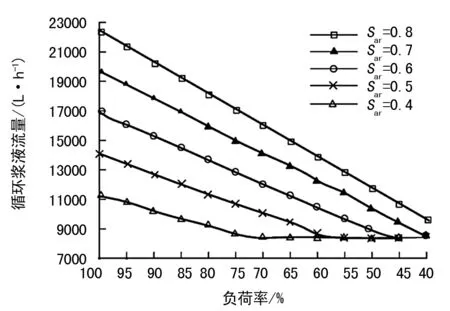

FGD系统使用的循环浆液量与原煤内的硫份含量、锅炉载荷等密切相关,根据参考文献[6~8]计算方法可以求得发电厂发电机组在不同煤硫份、不同载荷下的循环浆液使用量。具体计算得到的不同煤硫份、不同载荷下循环浆液使用量变化曲线见图2。

图2 不同煤硫份、载荷下循环浆液消耗量曲线

从图中看出,随着原煤中硫份增加,循环浆液使用量程线性增加,锅炉载荷越大,使用的循环浆液量越多。根据图2并结合发电机组载荷、原煤含硫量即可得到确定循环浆液使用量。

2.2 循环浆液供应量控制

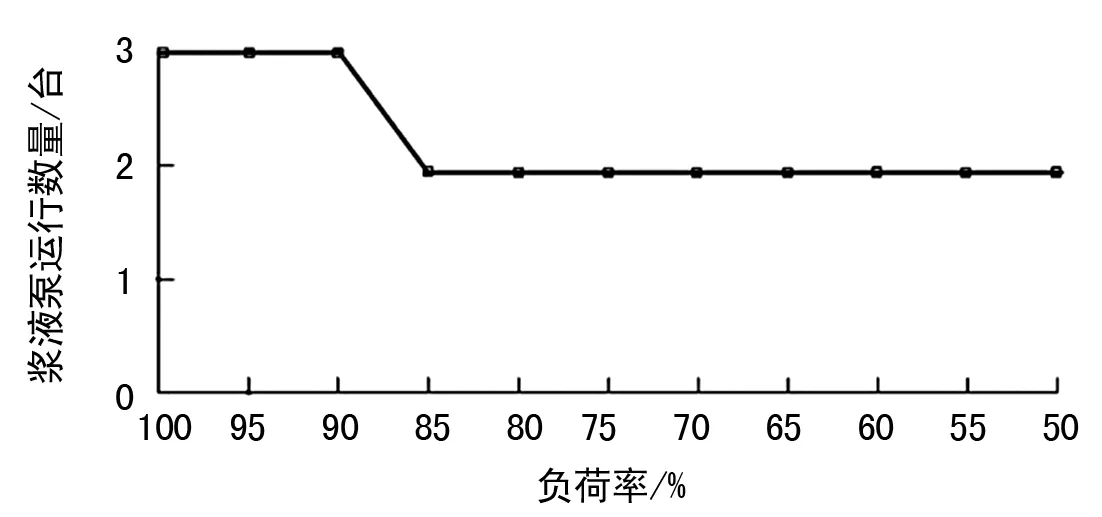

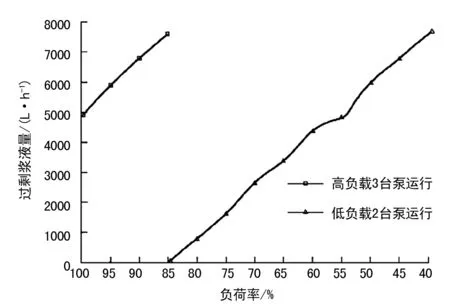

该发电厂锅炉设计燃烧的原煤含硫量在0.7%左右,应根据循环浆液使用量调整浆液循环泵运行。单台浆液循环泵提供的循环浆液量在8 500 m3/h,具体浆液循环泵运行数量与发电机组载荷关系见图3。

图3 浆液循环泵运行数量与发电机组载荷关系

从图3看出,当发电机组载荷在85%额定载荷以内时,采用两台浆液循环泵提供的循环浆液完全可以满足FGD系统循环浆液需求量,因此可以将浆液循环泵运行从3台调整为2台,降低浆液循环泵电能消耗。

在FGD系统内布置的1#、2#、3#浆液循环泵功率分别为740、800、830 kW。发电机组每年按照6 000 h运行,其中40%时间发电机组处于满载运行,20%时间载荷率在50%以内,载荷率为60%、70%、80%、90%时间均为10%。1年中3台浆液循环泵完全运行时电量消耗量为1422万kW·h,电费费用为497.7万元(费用按照0.35元/kW·h计算)。按照图3所示方式当发电机组载荷85%以内时,暂停1台浆液循环泵,使用两台为FGD系统提供循环浆也可满足系统脱硫需求。设定3台浆液循环泵交替停机运行,每台浆液循环泵停机时间相等,则此方式下循环浆液泵年电能消耗量为1205万kW·h,电费费用为421.75万元,循环浆液泵年电能消耗、电费消耗量分别降低237万kW·h、82.95万元,综合电能消耗降低率为16.4%。

由于可见,通过将循环浆液泵运行方式从满载运行调整为根据发电机组负荷运行,当负荷在85%额定载荷以内时,循环浆液泵从3台改为2台运行,不仅不会给FGD系统脱硫效率造成影响,而且还可以显著的电能消耗。

3 浆液循环泵改造

当发电机组在高负荷运行时3台浆液循环泵运行、低负荷时2台浆液循环泵运行,但是浆液循环泵提供的循环浆液量仍偏大,具体对浆液循环泵优化有的发电机组载负荷与循环浆液过剩的量关系见图4。

图4 发电机组载负荷与过剩循环浆液量关系

3.1 浆液循环泵叶轮改造

该火电厂浆液循环泵采用的叶轮数为6片,造成循环浆液泵提供的流量过大原因是设计流量与实际流量间存在较大偏差,因此可以通过降低循环浆液泵流量来降低循环浆液供应量并降低电能消耗。

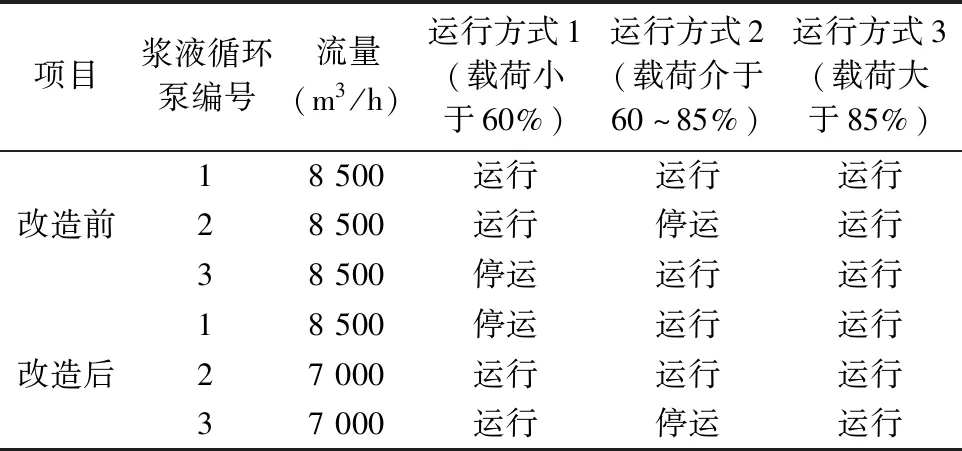

根据该发电厂使用的原煤含硫量,发电机组在任何工况运行时循环浆液量供应量均有1 500 m3/h的富裕量。原有的浆液循环泵供应量均为8 500 m3/h,经过分析将其中2台循环浆液泵叶轮进行改造,

使得循环浆液泵流量为7 000 m3/h,具体浆液循环泵改造前后的泵组运行方式见表2。根据发电机组不同运行工况、循环浆液需求量来选择不同的循环浆液泵运行方式,从而实现浆液循环泵高效、经济运行。

表2 改造前后浆液循环泵运行方式比(原煤硫份0.6%)

3.2 浆液循环泵运行分析

现阶段该发电厂发电机组使用的原煤硫份在0.5~0.6%间。当硫份在0.6%时,发电机组负荷在85%以上时,3台浆液循环泵同时运行(1台大泵、2台小泵);发电机组负荷在60~85%时,运行2台液循环泵(1台大泵、1台小泵);发电机组负荷在60%以内时,运行2台小功率浆液循环泵。当硫份在0.5%时,发电机组负荷在90%以上时,运行2台液循环泵(1台大泵、1台小泵);发电机组负荷在90%以内时,运行2台小流量浆液循环泵。

4 结 论

(1) 根据火力发电厂FGD系统运行时实际循环浆液使用量对浆液循环泵运行方式进行调整,当发电机组载荷在85%以上时运行3台浆液循环泵、负荷在85%以内时运行2台浆液循环泵。通过对浆液循环泵运行方式进行改进,浆液循环泵综合电能消耗降低16.4%。

(2) 浆液循环泵运行方式改进后FGD系统循环浆液供应量仍偏大,对泵轮进行改造从而将两台泵流量由8 500 m3/h降低至7 000 m3/h,并针对发电机组使用的原煤硫份提出具体的运行方案,可以降低循环浆液泵电能消耗量18~40万元/a,进一步提升了浆液循环泵运行效率。研究成果可以为其他电厂类似情况的浆液循环泵节能改造提供一定经验借鉴。