基于新FMVSS301的汽车车体小重叠率追尾碰撞优化设计*

2020-09-17牟晓斌牛丽芳许鹏善孙正兴

牟晓斌,牛丽芳,许鹏善,雒 琦,孙正兴

(1.甘肃农业大学,机电工程学院,甘肃 兰州 730070;2.甘肃省建投建设有限公司,甘肃 兰州 730070;3.白银矿冶职业技术学院,甘肃 白银 730900;4.中石油昆仑燃气有限公司甘肃分公司,甘肃 兰州 730070)

0 引 言

汽车高速追尾是高速行驶的追尾车辆遇到紧急刹车或前方静止的被追尾车辆而来不及避开时的碰撞,由于汽车保有量的快速增长,高速公路交通事故也随之增加,根据2008年中国道路交通事故统计数据,在当年高速公路上发生的交通事故中,由汽车追尾所造成的事故次数所占比例高达44.86%[1],而且发生事故率是普通公路的4倍[2]。目前,汽车追尾碰撞试验的主要法规是欧洲的ECE R32《汽车追尾碰撞车辆结构性能技术要求》和联邦机动车安全法规(Federal Motor Vehicle Safe Standard,FMVSS)修订后的第301项《燃料系统的完整性》(以下简称新FMVSS 301)[3]。

近年来,随着科学技术的进步,相关人士开始利用有限元建模技术对汽车追尾碰撞过程中的耐撞性及燃油系统的安全性等问题进行了研究,杨艳庆[4]等利用计算机软件仿真分别分析了相关车辆的保险杠、前纵梁,得出了薄壁梁应用到汽车保险杠的碰撞分析中,提出了在不改变材料和形状的前提下,提高保险杠吸能的有效方案;杨济匡、唐超群[5]等根据新FMVSS301的要求,通过对所建立轿车整车追尾碰撞有限元模型的分析,得出了车尾后纵梁、后保险杠的优化设计结果。

考虑到实际中两车不规则的碰撞也十分常见,因此此研究拟在笔者此前分析汽车侧面柱碰位置与速度对车体安全性、小重叠正面斜角碰撞工况对车体耐撞性影响[6,7]的基础上,利用数值仿真的方法对最差工况进行优化改进,得出最优解,从而使得乘员舱的侵入量降低,达到保护乘员的目的。

1 模型建立与有效性验证

1.1 模型建立

选择某运动型多功能车(sports utility vehicle,SUV)Explorer作为研究对象,该车各个关键部位装有相关的传感器,追尾车和被追尾车分别定义为A车和B车,如图1所示,整车质量为2.24 t,该模型中总共有1 447 360个单元,对A、B两车以速度为80±1.0 km/h的速度差且30%的重叠率进行模拟。整个仿真过程定义150 ms。

图1 汽车追尾仿真模型

1.2 仿真结果的有效性验证

1.2.1 车体速度的有效性验证

取v1=80 km/h,重叠率η=70%时可得图2所示B车在碰撞过程中尾部节点、中部节点和前部节点处速度-时间变化曲线,从中可以看出:B车后部在碰撞过程中速度的变化最为剧烈,这是由于B车后部最先和A车接触,所以车体后部最先发生变形,并且在整个过程中变形量最大。随着碰撞的继续进行,最后车体变形基本停止,整体向前运动,两车最终速度变为一致,设其整体速度为v2,从图2可看出曲线走势基本吻合。

图2 追尾前车不同位置处的速度-时间曲线

由动量定理可得:

mv1=2mv2

(1)

式中:m是车体质量(kg);v1是追尾后车速度(m/s);v2是整体速度(m/s)。

将已知数据代入式(1)得出:v2=11.1 m/s。将计算结果与仿真曲线图2结合可以看出整个碰撞过程其曲线走势相吻合,其速度在11.1 m/s上下波动,所以证明整个仿真结果是合理有效的。

2 仿真结果分析

2.1 车体主要承力部件的能量转移路径

2.1.1 车体的主要承力部件

在追尾碰撞中,并不是车身所有部件都承受很大的作用力,如车顶横梁、车顶及一些地板横梁。所以在分析车体结构耐撞性的过程中找出一些主要承力部件,因为这些部件对车内乘员的安全起着关键性的作用,例如保险杠、B柱、C柱、D柱、车底后部地板、纵梁、及后部横梁等,因此对该车主要受力零部件的分析显得尤为必要。

2.2.2 主要承力部件的吸能量分析

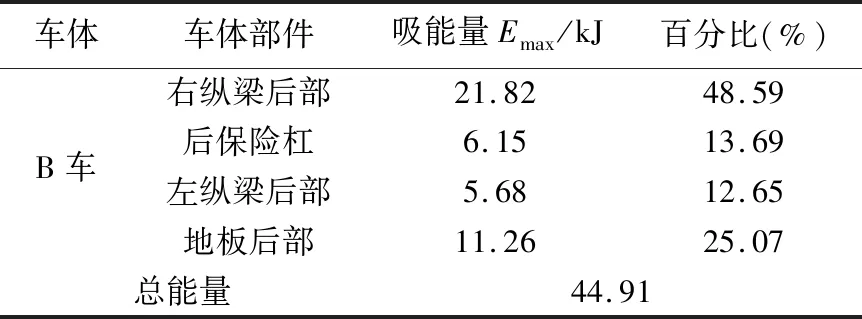

碰撞过程中主要承力部件对能量的吸收与乘员的损伤有间接的关系,与车体的变形程度有直接关系,因此,合理的能量转移路径能够提高车身结构的耐撞性,降低车内乘员的伤害值。设定重叠率φ=70%,初始碰撞速度v=80 km/h,通过仿真计算所得出追尾车与被追尾车主要承力部件的内能随时间变化的曲线如图3所示,其所吸收的最大能量Emax则被列于表1。

图3 两车主要承力部件的内能-时间曲线1.B车右纵梁后部 2.B车地板后部 3.B车左纵梁后部4.B车后保险杠

图3是追尾碰撞两车主要承力部件的能量时间变化曲线,随着撞击的进行,内能逐渐增大。最先开始吸收能量的是B车后保险杠,这是因为两车保险杠最先接触,从图中可以看出符合实际情况,所以仿真过程合理。主要承力部件吸能最大值列于表1,从表2可以看出A车最大吸能量总值是B车的9.17%,撞击能量主要由B车尾部吸收。

表1 两车主要承力件的最大吸能量

在整个仿真实验中,B车能量主要被右纵梁后部承担。地板后部、后保险杠、左纵梁后部吸收的能量仅是右纵梁后部的51.60%、28.19%、26.03%;A车吸收的能量较B车小,故本文中不予考虑B车的分析。

3 小重叠率撞击对评价指标的影响

在整个碰撞过程中,车身结构变形量可以直接反映乘员的损伤情况。前座椅下端加速度传感器输出的加速度历程曲线,以及后备箱盖的侵入速度曲线等都是用来间接评价乘员伤害程度的重要指标。加速度波形可以反映出车身在整个碰撞过程中接触力的大小以及变化过程。然而在所有重叠率追尾碰撞中小重叠率碰撞对车体耐撞性影响最大。小重叠率碰撞是车与刚性壁障接触面积不大于30%的碰撞,本文将小重叠率正面碰撞与新FMVSS301要求相结合,设置速度差Δv为80 km/h,重叠率η为30%,从而得出以下参数,并针对此工况进行优化设计。

3.1 前后乘员舱加速度的分析

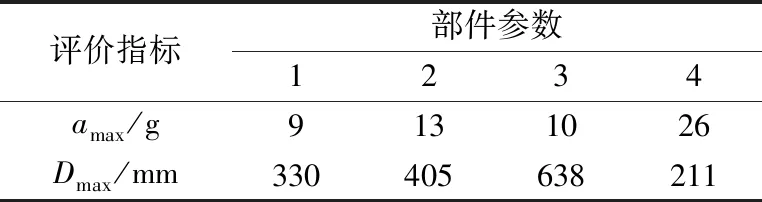

图4是B车乘员舱加速度的时间-曲线图,a1、a2、a3、a4分别为驾驶位、副驾驶位、左后座椅和右后座椅处传感器测出的加速度,可以看出,由于受到撞击,从冲击波形可看出不同座椅的峰值差异相对较大,右后座椅处比驾驶位、副驾驶位、左后座椅变化剧烈,相应的最大值列于表2。右后座椅a4为26 g,这是由于撞击位置处于B车右侧所致。

图4 前乘员舱加速度曲线

3.2 车体结构变形量的分析

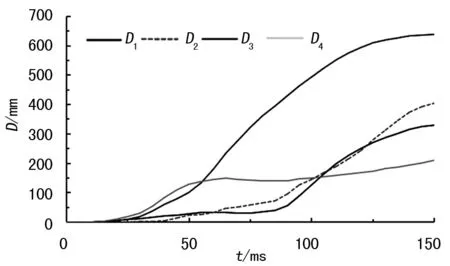

小重叠率高速碰撞会严重影响乘员舱乘员的生存空间、或影响事故之后乘员能否顺利离开车体、或影响碰撞过程中能量的吸收,故取车门内层、车门立柱、后备箱内车体地板为研究对象,得出碰撞全过程中侵入量-时间曲线图(见图5),利用时间曲线图分析立柱、车门内层凹陷、后备箱地板的变形情况。相应的最大侵入量列于表2。

如图5所示,D1是车门立柱在碰撞方向的变形量随时间的变化曲线图,从中可看出立柱在车体纵向的变形量随着重叠率的减小而增大,后门立柱相对于中立柱在碰撞方向最大结构变形量约为330 mm,而且有可能会造成后车门在不用其他工具的情况下打不开,导致乘员不能方便快速的离开被撞车辆;D2是车门内层在车体横向的位移-时间曲线图,可看出车门内层侵入量最大值达到了404.9 mm,而车体侧围预留有效的安全缓冲空间仅为300 mm左右,因此,乘员舱的安全空间受到一定程度的挤压,这将会导致车内乘员受到不同程度的伤害;D3、D4分别是后部地板的纵向、垂向侵入量,地板后部在纵向和垂向的侵入量比较大,直接影响后部乘员舱空间的大小。在整个撞击过程中纵向、垂向侵入量最大达到638 mm、211 mm,如表2所列。

图5 不同部件侵入量时间曲线图

表2 各评价指标的最大值

4 优化分析

车身总成零部件数量众多,同时车身不同部位零部件的优化设计可能需要考虑车身不同工况下的不同性能需求,为此将车身总成零部件进行组件划分和制定不同优化设计策略具有重要意义。具体而言,有些零部件承担着吸收能量、抵抗变形的重大作用,可以定义为主要承力部件;另外,相反,有些零部件对车身抗撞性能的影响较小,修改其结构参数并不会对车身抗撞性能带来较大影响,将该类零部件称作非承力部件。

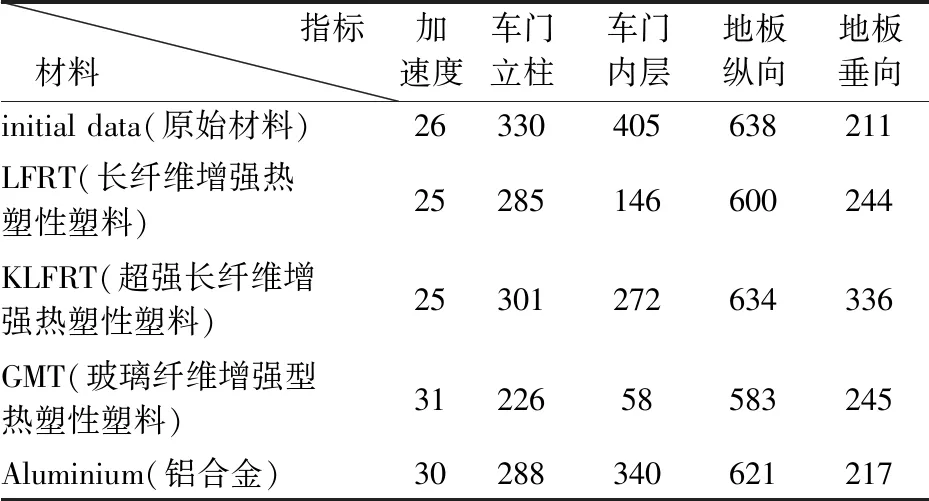

进行主要承力部件与非承力部件划分的目的,是将车身总成所有影响车身抗撞性能的零部件作为一个集合,通过上文得出:主要承力部件是车架纵梁、后保险杠,改进的目的是减小侵入量使生存空间得到有效地改善,运用新型材料是当今汽车行业的新趋势,新材料不仅有性能好、质量轻等优势,还能节约相应的钢材料,基于此现状,本文选取了高分子、铝合金、长纤维增强热塑性塑料等轻量化材料(见表3),将不同材料和零件相匹配,仿真得出侵入量-时间曲线图、加速度-时间曲线图(见图6)。

表3 纵梁、保险杠的材料参数

图6 各材料参数下侵入量时间-曲线图图注:LFRT-长纤维增强热塑性塑料;KLFRT-超强长纤维增强热塑性塑料,GMT-玻璃纤维增强型热塑性塑料,Aluminium-铝合金

图6是经过材料改进之后的各评价指标的时间曲线图,相应的最大值列于表4,从图6中可以看出优化改进之后碰撞开始时刻曲线走势没有太大的变化,等到撞击进行到75 ms时,在GMT材料下关键部件的侵入量明显低于其他材料,到碰撞结束时,即150 ms时,呈现出最大值,其最大值也远远低于其余高分子材料和原始材料,从表4可以看出,用GMT替换原来的材料后,车门立柱、车门内层、底板纵向的侵入量分别减小为原来的64.5%、14.3%、91.4%,由于底板纵向侵入量的减小,即使垂向侵入量增大,也不会影响后座椅乘员舱的生存空间。但是通过优化改进,对于冲击加速度没有太大的影响。

表4 优化前后各评价指标的对比

5 结 论

以两辆某款SUV汽车为研究对象,建立车—车速度差为80 km/h、两中心线夹角为0°、η=30%的重叠率追尾碰撞的模型,通过仿真分析,找出最差工况的主要承力部件,针对此零部件进行优化改进,选取当下应用最多的合成材料LFRT(长纤维增强热塑性塑料)、KLFRT(超强长纤维增强热塑性塑料)、GMT(玻璃纤维增强型热塑性塑料)、Aluminium(铝合金),从仿真结果可以看出新型材料可以很好的抵抗来自A车的冲击,使得乘员舱变形量处于安全范围内;在以上4种材料中,效果最明显的是合成材料GMT(玻璃纤维增强型热塑性塑料),因此,改进后B车各项衡量指标下降明显,提高了其车体结构耐撞性。通过此次的研究分析提出了单独改变每一个变量对车体耐撞性评价指标的影响以及根据参数分析合理调整各部件刚度进行优化改进的思路。通过对优化结果的评价,验证了优化方案的可行性,为提高追尾碰撞安全性、缩短汽车研发周期提供提供理论依据。