石油化工项目施工现场管道焊后热处理的质量监督

2020-09-17张磊

张 磊

(中海油安全技术服务有限公司,天津 300457)

随着科技的发展,石油化工建设项目正朝着大型化、规模化、高端化转变,譬如大榭石化三期、四期项目和惠州炼化二期及待建三期项目,对管道强度、耐热、耐腐蚀、高温蠕变等性能的要求也越来越高,这样势必对管道材料和焊接材料等级、焊接工艺和焊后热处理工艺提出更高的要求。并且焊接工程量动辄数十万吋径,甚至数百万吋径,随之焊后热处理的工作量也越来越大。

目前石油化工项目热处理工作质量不高,主要体现在:各参建单位对热处理工作不够重视,热处理人员无资格和技术能力普遍较低,热处理设备和热电偶的检定、校准、校验不规范、不及时,热处理工艺执行不规范,热处理后的检验试验流于形式,焊后热处理效果不理想等。

本文结合近年来质量监督实践,按照中国海洋石油质量监督管理制度[1]要求,从热处理人员、热处理设备和材料、热处理工艺、热处理后的检验试验等方面,探讨监督工程师如何有效完成对管道焊后热处理工作的质量监督。

1 热处理人员

现场参与热处理工作的人员主要包括热处理操作工和热处理专业技术人员。其中,金属热处理工应依照《国家职业技能标准 金属热处理工》(职业编码:6-18-02-03),取得相应等级(共五级)的职业资格证书。该水平类评价类的资格证书主要是由技能鉴定机构联合相关行业协会进行考核和颁发。目前石油化工行业尚未开展金属热处理工职业技能鉴定工作,据了解仅有电力行业考核和颁发三级(含三级)以下金属热处理工职业资格证,一级(高级技师)和二级(技师)仍由人社部下属的职业技能鉴定机构考核和颁发。

在执行管道焊后热处理工作的质量监督工作时,应严格审查热处理人员的金属热处理工职业资格证,杜绝电工证替代职业资格证的现象。另外,鉴于热处理对象、工艺和电力行业区别不大(大部分相同),建议石油化工项目参考电力标准,明确各级金属热处理工的工作范围。

2 热处理设备和材料

热处理设备主要由测控温系统、温度记录仪和热电偶等部分组成。设备应具备自动控温和测温功能。其中测控温系统的电流表、电压表应经过校准,温度记录仪如采用自动记录装置(绝大部分都是)也应定期检定。热电偶或热电偶丝作为直接温度测量设备也应定期校验或比对。监督工程师应重点抽查相应计量证书、校准证书、检定证书的有效性,另外应注意的是,测控温系统的精度应控制在±5℃。

热处理使用的材料主要是指柔性陶瓷指加热片及绳、保温材料(如硅酸铝毯、玻璃纤维布等),监督检查时应着重检查热处理材料的质量证明文件。对于柔性陶瓷指加热片及绳,主要参数为:最高加热温度和热处理工艺所需最高保温温度是否匹配,抗热震性能是否满足要求,软化温度不得低于1 200℃。对于保温材料,主要参数为:热阻不得低于350℃·m2/kW,且熔融温度不低于1 150℃。

3 热处理工艺

热处理工艺的来源主要有三个方面,最直接的来源是设计文件(尤其是特殊部位和特设材质),其次是管道安装标准、规范及配套的热处理标准、规范(这也是来源最广泛的一种),最后是施工单位通过焊接工艺评定确定的热处理工艺。监督检查时,应重点审查热处理工艺卡和作业指导书,检查其是否满足设计、标准、规范或焊接工艺评定的要求,编审批流程是否符合施工现场管理要求,交底是否及时、准确等。

根据材料在加热和冷却时组织和性能变化规律,现场常用的热处理工艺分为去应力退火、高温回火和稳定化处理三种。去应力退火应用最为广泛,主要应用于碳钢、低合金钢等铁素体和珠光体焊缝(如20g,15CrMoG,12Cr1MoV,SA335P22等),目的是为了消除焊缝内的氢元素和焊接应力,起到改善焊缝及热影响区组织和稳定结构的作用。高温回火主要应用于马氏体钢焊缝(如1Cr5Mo,9%~12%Cr 系列钢材),目的是为了降低焊缝应力、提高韧性和改善高温蠕变性能等。稳定化处理指的是含有稳定化元素Nb 或Ti 的奥氏体不锈钢(如0Cr18Ni9Ti 等),为了防止晶间腐蚀,须将C 以碳化物(NbC 或TiC)的形式固定于奥氏体晶界的热处理过程。在监督检查过程中,首先要和焊接记录对应起来,核查焊后热处理实施的时机。需要特别指出的是对于含硫管线的消除应力退火或消氢处理应当及时,不得迁延。马氏体钢焊缝热处理前的低温转变一定要充分(如SA335P91焊缝在焊后应冷却到100~120℃,并保温1h 以上),要保证焊缝组织马氏体转化尽可能完全。其次热处理过程的升降温速度和保温温度、时间是关注重点。对于奥氏体不锈钢稳定化处理的降温过程一定要快,保温时间足够以后,直接空冷。尽量避开敏化温度区间(450~850℃),减少碳化铬(Cr23C6)的形成,避免晶间贫铬。再次,热电偶或热电偶丝的布置也是检查重点,测控温热电偶数量、分布满足标准或规范最低要求,选取有代表性、测控温可靠的位置。并且每一个控制回路至少有一支控温热电偶,横焊缝应布置在焊缝下侧的位置,水平管道的对接焊缝应放置在焊缝底部(需要说明的是,对于此类焊缝的热电偶布置方式,电力行业和石油化工行业规范要求不同)。最后应重点检查均热宽度、加热宽度、保温宽度是否满足规范要求,以保证升、保、降温正常。再次应重点检查热处理曲线,热处理曲线应清晰、连续、完整、真实,并且标记内容应齐全,符合规范要求。需要特别注意的是,在保温过程中,保温温度超过规范要求时,应注意检查硬度检测结果。对于保温温度超过材料的下限临界温度的管段应报废并更换。

4 检验试验

评定热处理工作质量的检验试验主要包括硬度检测、金相试验。硬度检测,尤其是里氏硬度检测具备快速、便捷、数据直观显示、可实现布洛维三种硬度转换、损伤较轻、对各向和狭小空间均可使用的特点,目前在石油化工行业应用最为广泛。但是也存在测量精度受工件表面粗糙度和厚度影响较大,操作的可重复性差,有较小热影响区的焊缝测量不精准,不能直接反馈热处理后显微组织的局限性。其他的硬度检测方法限于本身操作较为繁琐,设备笨重不适合现场开展检测工作。金相试验操作过程繁琐、对试验人员要求比较高,但是具备能直观显示焊缝、热影响区、母材的显微组织,进而能够对热处理工作质量做出客观评价的优点。但在石油化工项目施工现场并未得到广泛的开展。

对于硬度检测,监督工程师应重点抽查硬度检测报告内容。硬度检测报告应有硬度测试的位置示意图,测试点选取应根据热电偶布置位置选取,选取最不利的位置进行检测,并且覆盖焊缝、热影响区,检测结果不应超过规范要求。在这里需注意的是,对于铁素体和珠光体类的低碳钢、低合金钢以及奥氏体不锈钢(尤其是壁厚较小的),即使不进行焊后热处理,其硬度也未必超过标准要求,这是硬度检测的局限性。对于马氏体钢来说,焊缝硬度偏低(尤其是低于母材硬度90%)时,应抽查热处理曲线(重点关注升降温速度、保温温度和时间)是否符合规范要求,且应通过金相试验来判定焊后热处理是否符合要求。这里需要特别指出的是,鉴于石油化工热处理规范仅对所有种类材料的硬度提出上限的要求,对材料硬度的最小值没有限制,但是监督工程师应该了解,材料的硬度和强度是有一定关系的。一般来说,材料硬度大,强度也越大。在监督检查过程中如有焊缝、热影响区、母材硬度值远低于正常水平(可参考电力行业标准或相应材料标准),应要求责任单位补做金相试验来验证组织是否异常(主要是热处理温度过高,致使过烧脱碳)。

就本质监站所监管的项目来说,还没有开展金相试验来验证热处理工作质量的先例。尽管如此,从专业角度出发并结合工作实践,仅供参考。

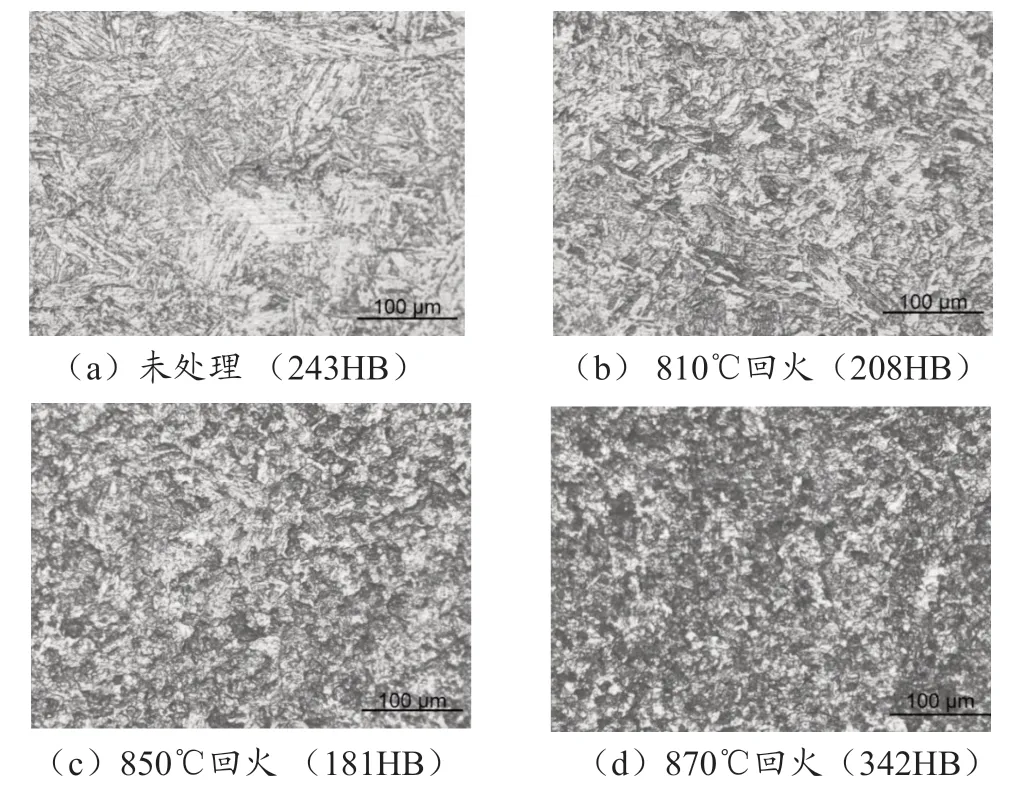

1)某SA335P92(10Cr9MoW2VNbBN)管道母材在不同回火温度下组织比较,如图1所示;管材的原始组织为马氏体组织,经810℃回火后尚保留马氏体位相,但是马氏体板条的取向性变差,主要由于高温回火使部分马氏体板条分解造成,随着回火温度升高,马氏体板条分解,碳化物产生偏聚现象,硬度进一步降低,870℃回火后,有大量碳化物析出,表面弥散强化增强,使得硬度反而提高。由此可见,一味追求低硬度值并非热处理工作的根本所在。

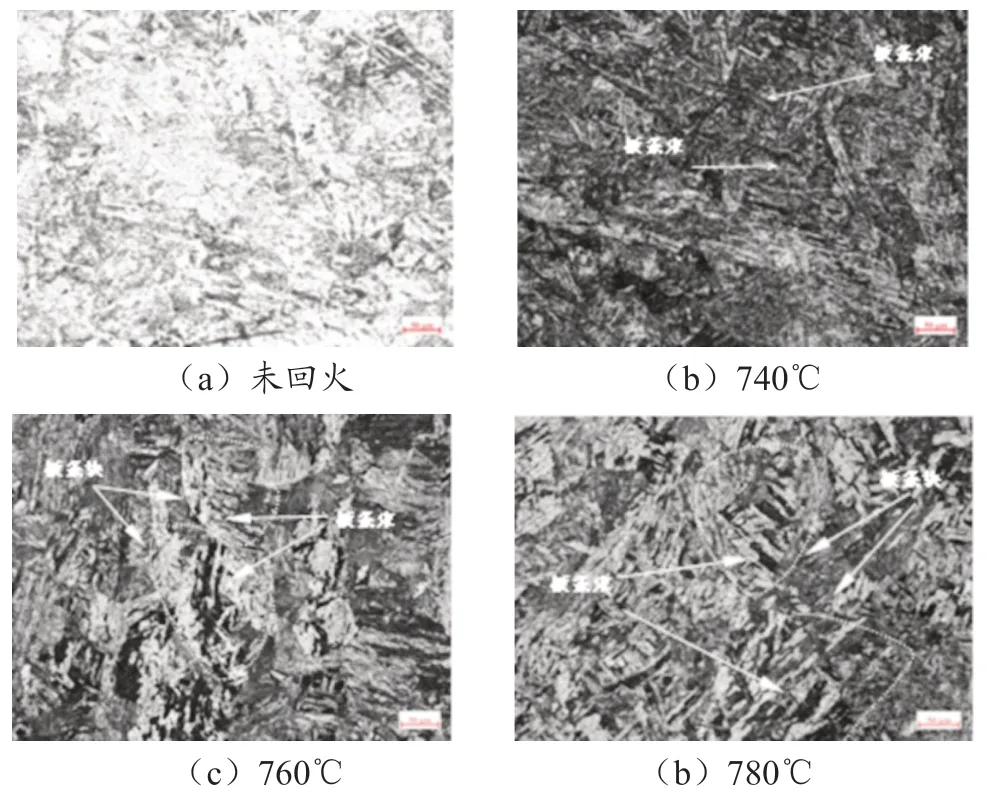

2)某G115(9Cr-3W-3Co)焊缝,图2 为不同回火温度下焊缝金属的显微组织照片,可以看出,均呈现出板条马氏体特征,主要是由于Co 元素的存在加速马氏体组织的转变,提高了焊缝金属的淬透性。未处理的焊缝金属马氏体组织比较粗大,经740℃回火后,马氏体板条束呈针片状,板条束较细密,但位向差不明显,无明显板条块特征,实测显微硬度为312HV15。经760~800℃回火后,马氏体板条束变宽,位相差明显,有板条块特征,实测显微硬度分别为254HV15~238HV15。图2(f)为回火温度升高到820℃后的组织,此时马氏体板条块变大,马氏体板条束特征不如图(d)和(e)明显,同时基体上碳化物增多,硬度测试为240HV5。需要说明的是,笔者对各种温度回火的过程中未发现回火索氏体等珠光体组织仍然存疑。暂猜测为W和Co的存在致使C曲线右移,并大幅改变C曲线的形状,提高了马氏体转变温度Ms,导致焊接降温过程中奥氏体来不及向索氏体等转化,直接转化为淬火马氏体。另外,马氏体板条束宽度大小的变化与原子的扩散驱动力有关,显然焊缝凝固阶段原子驱动力最小,板条束最细,在回火过程中组织应力释放,固溶于基体中原子热扩散能力增强,马氏体板条束宽度变大,直至马氏体板条束发生分解。由此可见,硬度指标作为衡量热处理工作质量的判据有失偏颇。

图1 不同回火温度下P92钢金相组织

图2 不同回火温度下G115钢焊缝金属的显微组织

5 结束语

综上所述,焊后热处理是通过改善工件内部微观组织,来提升外在使用性能的一种技术手段,是有一定技术含量的。况且评定热处理质量也不仅是通过硬度检测这一种手段。监督工程师在实施监督工作时,应综合热处理全过程的质量管控,前期重点监督检查人员、设备、作业方案等编报审程序,巡监过程中重点抽查现场实际与既定工艺的一致性,后期应重点关注热处理曲线和检验试验结果。督促各参建单位积极参与,力求做到工作前计划到位,实施中检查到位,完成后检测合格,为项目如期、合格交付打下坚实基础。