电子束蒸镀纳米二氧化硅涂层对钛瓷结合强度影响的研究*

2020-09-17袁慕洁王少磊王丽喆

吕 静 谈 飞 袁慕洁 王少磊 王丽喆 刘 杰

纯钛作为烤瓷冠金属基底具有较多的优点,良好的机械性能,密度小,强度大,抗腐蚀性能好,生物相容性良好[1],但是,纯钛基底与瓷结合强度相对较低,临床上常出现崩瓷的现象,从而限制了纯钛烤瓷其在临床的应用。

研究表明,纯钛烤瓷结合强度较低主要由于高温时在钛表面形成一层过厚且疏松的多孔氧化膜[2]以及钛和传统烤瓷瓷粉热膨胀系数差异。已有学者证实金-瓷结合的机制主要靠在烤瓷过程中产生化学结合,化学结合力是金-瓷结合力的最主要组成部分[3],约占一半以上,根据本课题组前期实验测得Noritake低熔瓷粉粘结瓷的元素构成[4],瓷粉基质为硅的氧化物即二氧化硅,为使中间层与瓷粉在高温条件实现化学结合,因此本实验镀膜的靶材选用瓷粉中含量较高的二氧化硅,且二氧化硅材料易得,价格低廉。本实验拟在纯钛表面电子束蒸镀纳米二氧化硅薄膜,采用引入中间层的方式,控制钛的高温氧化性,为提高钛-瓷结合强度提供新的思路。

1.实验材料和研究方法

1.1 材料与设备 线切割纯钛片25mm×3mm×0.5mm(东菀市辉景金属材料有限公司,TA2纯钛钛片);二氧化硅颗粒(纯度:99.99%,大小范围:1-3mm,批号:PH20190313,蒂姆(北京)新材料科技有限公司),笔式喷砂机(DENTAURUM,德国);成都国泰真空ZZS-700B箱式镀膜机(长春致光光电科技有限公司);石墨坩埚;TESCAN扫描电镜(VEGA3SBU,捷克);SuperTi-22瓷粉(Noritake,日本);MULTIMAT C型烤瓷炉(DENTSPLY,美国);AGS万能材料试验机(SHIMADZU,日本)。

1.2 纯钛试件表面处理50 片25mm×3mm×0.5mm线切割钛片试件依次使用240、800、1500、2000目水磨砂纸打磨抛光,去除试件表面的杂质及氧化物,依次放在丙酮、无水酒精、去离子水溶液中,超声震荡清洗5 min,室温下晾干,用粒径为110 μm的Al2O3对纯钛试件进行喷砂,处理方式为:笔试喷嘴与试件呈45°角,距试件表面5 mm,时间持续10s,压力为0.4MPa,喷砂结束后再次分别用丙酮、无水酒精、去离子水超声震荡清洗5 min,取出待其自然干燥。将钛片随机分为5组,每组10片。E组为对照组,钛片常规喷砂处理。A、B、C、D四组为实验组,与E组相同条件下处理后分别用电子束蒸镀的方式于纯钛表面形成40 nm、60 nm、80 nm、100 nm的二氧化硅涂层。将二氧化硅颗粒置于石墨坩埚中,放入电子束蒸发器,真空度降为2×10-3Pa以下后,电子束打开开始蒸发,电流150mA,开启衬底旋转,开始沉积,沉积速率为2A/S,基底加热为140 ℃,使材料结合的更好,利用膜厚仪监测沉积材料的厚度。

1.3 镀膜后表面形貌观察和元素分析 每组随机选取2片镀膜后的试件,利用扫描电镜(SEM)观察各组纯钛试样经过镀膜处理后的表面形貌,并分别随机选择3个区域进行能谱分析(EDS),观察其元素构成。

1.4 瓷粉烧结 每组剩余8片试件均在表面进行瓷粉烧结,在试件表面中央选取8×3 mm 区域,用Noritake纯钛专用瓷粉按照厂家说明书推荐的程序,用0.2 mm粘结瓷,0.2 mm遮色瓷,0.6 mm体瓷依次进行瓷粉烧结,涂布瓷粉时由自制模具控制每层厚度,放入MULTIMAT C型烤瓷炉中进行烤瓷,瓷粉烧结后用游标卡尺复测每层瓷粉厚度。

1.5 三点弯曲实验 根据ISO9693标准,各组试样烤瓷结束后,每组通过随机选取6片烤瓷后的试件,将试件烤瓷面朝下固定在万能试验机上,调整夹具的支点距离为20 mm,使曲面半径为1 mm的半球形压头对准正中加载点,以(1.0±0.5)mm/min的加载速率持续加力,根据荷载-位移曲线记录瓷层与纯钛分离时的加载值(Ffail),通过公式τ=k·Ffail计算各组试件的钛-瓷结合强度(τ值为结合强度,k值为常数4.7)。

1.6 瓷剥脱后纯钛试件表面观察及元素分析 三点弯曲测试后将瓷层与纯钛试件分离,观察各组烤瓷区表面瓷粉残留情况,从各组瓷剥脱后的试件中随机选取2片用SEM观察其表面形貌,EDS进行元素分析。

1.7 钛-瓷结合界面观察 从每组烤瓷后的试件中随机选取1片用树脂包埋,暴露钛-瓷结合界面的横截面,依次用丙酮、无水酒精、去离子水超声荡洗5 min,用240、800、1500、2000目水磨砂纸逐级进行打磨抛光暴露出试件的横截面,用抛光绒布蘸取抛光膏进行更细致的抛光。利用SEM对钛瓷结合界面的形貌进行观察,对钛瓷结合界面进行线性扫描。

1.8 统计学方法 利用SPSS 23.0统计软件分析实验数据,数据表达形式为“±s”,单因素方差分析比较各组试件钛-瓷结合强度及瓷剥脱后元素含量的差异,用LSD-t检验分析组间均数差异(α=0.05)。P<0.05为差异有统计学意义。

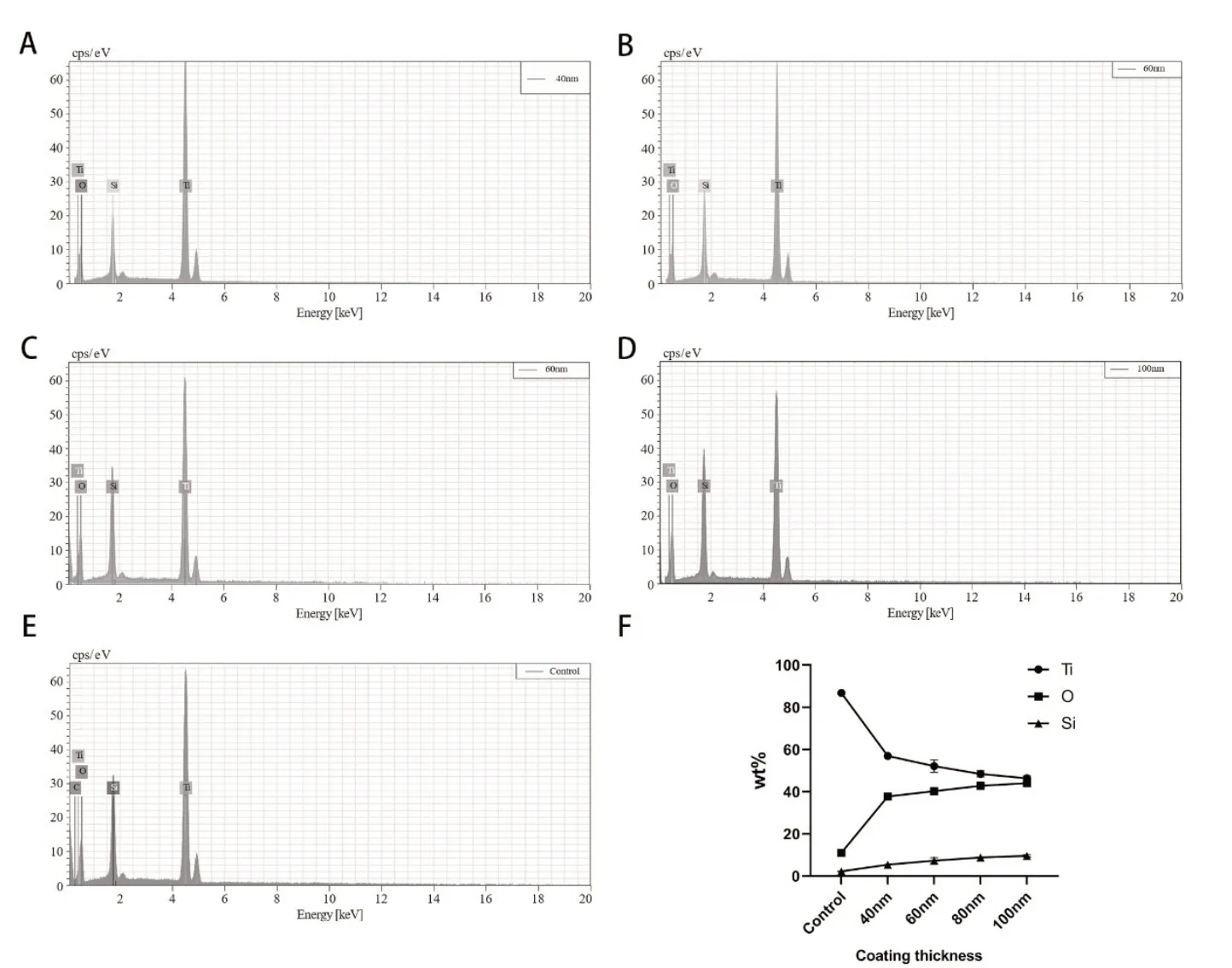

图1 不同厚度纳米二氧化硅涂层处理后钛试件表面形貌SEM观察(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组

2.实验结果

2.1 试件表面电镜观察结果及能谱分析

图1为扫描电镜下实验组及对照组的试件表面形貌图,E为喷砂对照组,其表面粗糙,凹凸不平,形态较不规则,可见到明显的空洞(图中箭头所示),表面较锐利。A-D为各实验组试件表面形貌图,镀膜之后试件其表面未见到明显的空洞。肉眼可观察到喷砂后的钛片表面为灰黑色,实验组钛片为银灰色,且表面较光亮。

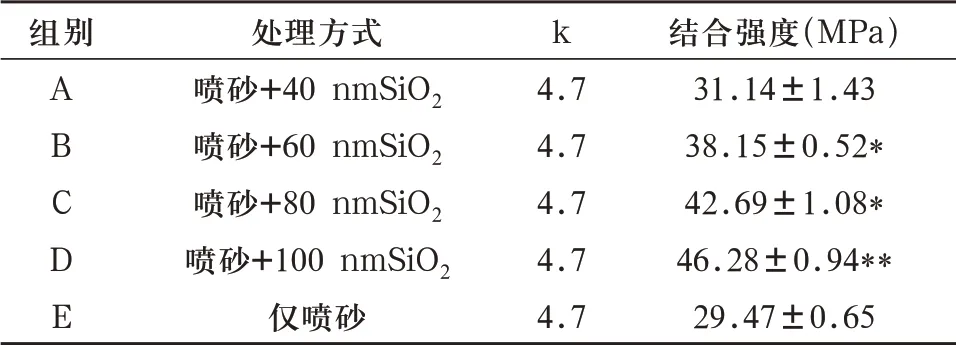

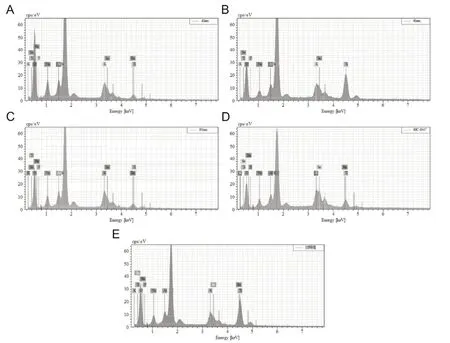

图2 不同厚度纳米二氧化硅涂层处理后钛试件表面EDS元素分析(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组(F)各组钛、硅、氧元素含量折线图

图2为利用EDS对镀膜后的钛片表面进行元素分析,可以看到各实验组钛片镀膜后均有硅、氧元素存在,证明电子束蒸镀后试件表面膜层的存在,且随着膜层厚度的增加,硅、氧元素的含量呈上升趋势,钛元素的含量呈现下降趋势。

2.2 钛-瓷结合强度

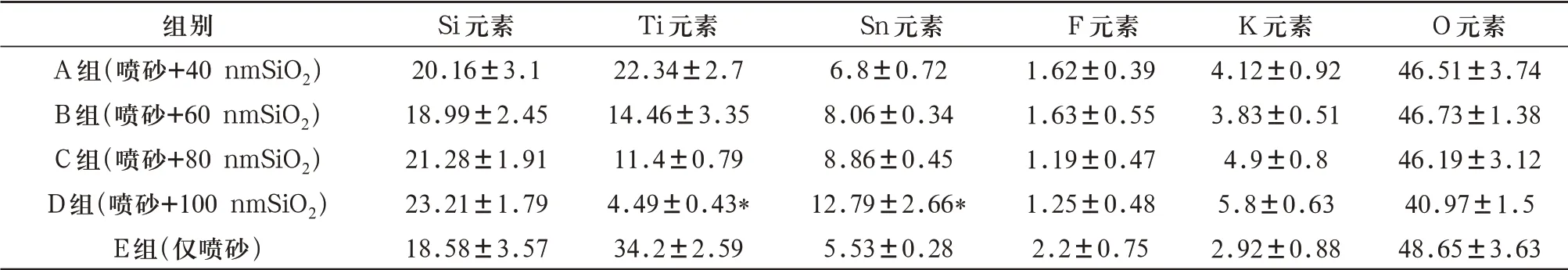

表1 各组钛-瓷结合强度(±s)(n=6)

表1 各组钛-瓷结合强度(±s)(n=6)

*代表B、C、D组与E组相比存在统计学差异(P<0.05)**代表D组与各组相比存在统计学差异(P<0.05)

组别k A B C D E结合强度(MPa)31.14±1.43 38.15±0.52*42.69±1.08*46.28±0.94**29.47±0.65处理方式喷砂+40 nmSiO2喷砂+60 nmSiO2喷砂+80 nmSiO2喷砂+100 nmSiO2仅喷砂4.7 4.7 4.7 4.7 4.7

表1为各实验组及对照组钛-瓷结合强度,方差分析P<0.05,说明组间差异有统计学意义,A组的结合强度高于E组,但差异无统计学意义(P>0.05),B、C、D三组的钛-瓷结合强度明显高于E组,有统计学差异(P<0.05),且随着镀膜厚度的增加,钛瓷结合力也逐渐增加,其中镀膜厚度为100 nm SiO2的实验组(D组)的钛-瓷结合强度最高,大于其余各组,差异有统计学意义(P<0.05), 在纯钛表面蒸镀纳米SiO2涂层可以明显提高钛和瓷层之间的结合强度。

2.3 瓷剥脱后试件表面形貌及元素分析

图3 -1 瓷剥脱后试件表面肉眼观

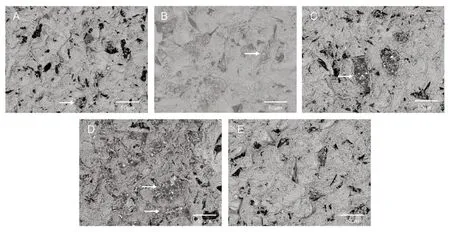

图3-1及3-2显示了瓷剥脱后A、B、C、D各实验组与对照组E试件表面的肉眼观及SEM结果,肉眼观察各组钛瓷分离后钛试件表面的瓷粉残留情况,观察到实验组D组(100 nm)试件表面烤瓷区域的瓷残留量最多(图3-1箭头标注处),喷砂对照组E组经三点弯曲实验后钛基底表面几乎看不到瓷粉残留。A、B、C中可见一些孔隙中有瓷粉残留及排列疏松多孔的氧化层结构,D中可见到大面积的瓷粉残留(图3-2中箭头所示的白色点块样),说明瓷粉熔融后能很好的浸润到钛基底,E可见喷砂对照组显示粗糙尖锐的结构,形状不规则的裂隙,未见明显的瓷粉残留,说明瓷粉在钛表面的附着力较差,瓷粉与纯钛的结合力较差。

图4瓷剥脱后元素定性分析可知,各组试件表面均可测到锡、氟、钾等瓷粉中特有的元素,也可测到钛、氧、硅元素等,证明瓷层从纯钛试件剥脱后有瓷粉的残留。

从表2中可知A、B、C组测得硅、锡元素含量与D组相比较低,且随着膜层厚度的增加,锡元素的含量呈现上升的趋势,经方差分析P<0.05,说明组间差异有统计学意义,LSD-t检验D组锡含量大于其余四组,差异有统计学意义(P<0.05),钛元素的含量呈现下降的趋势,经方差分析P<0.05,说明组间差异有统计学意义,LSD-t检验D组钛含量小于其余四组,差异有统计学意义(P<0.05)。D组钛、氧元素含量较低,Noritake低熔瓷粉粘接瓷的主要元素硅及特有元素锡含量较高,锡元素含量高达12.79%。在对照组E中,瓷剥脱后试件表面主要元素由34.2%的钛元素及48.65%的氧元素组成,硅元素及锡元素含量较少。

表2 瓷剥脱面EDS分析结果(wt%,±s)

表2 瓷剥脱面EDS分析结果(wt%,±s)

*代表D组与各组相比存在统计学差异(P<0.05)

组别A组(喷砂+40 nmSiO2)B组(喷砂+60 nmSiO2)C组(喷砂+80 nmSiO2)D组(喷砂+100 nmSiO2)E组(仅喷砂)O元素46.51±3.74 46.73±1.38 46.19±3.12 40.97±1.5 48.65±3.63 Si元素20.16±3.1 18.99±2.45 21.28±1.91 23.21±1.79 18.58±3.57 Ti元素22.34±2.7 14.46±3.35 11.4±0.79 4.49±0.43*34.2±2.59 Sn元素6.8±0.72 8.06±0.34 8.86±0.45 12.79±2.66*5.53±0.28 1.62±0.39 1.63±0.55 1.19±0.47 1.25±0.48 2.2±0.75 F元素 K元素4.12±0.92 3.83±0.51 4.9±0.8 5.8±0.63 2.92±0.88

2.4 钛-瓷结合界面的扫描电镜(SEM)观察

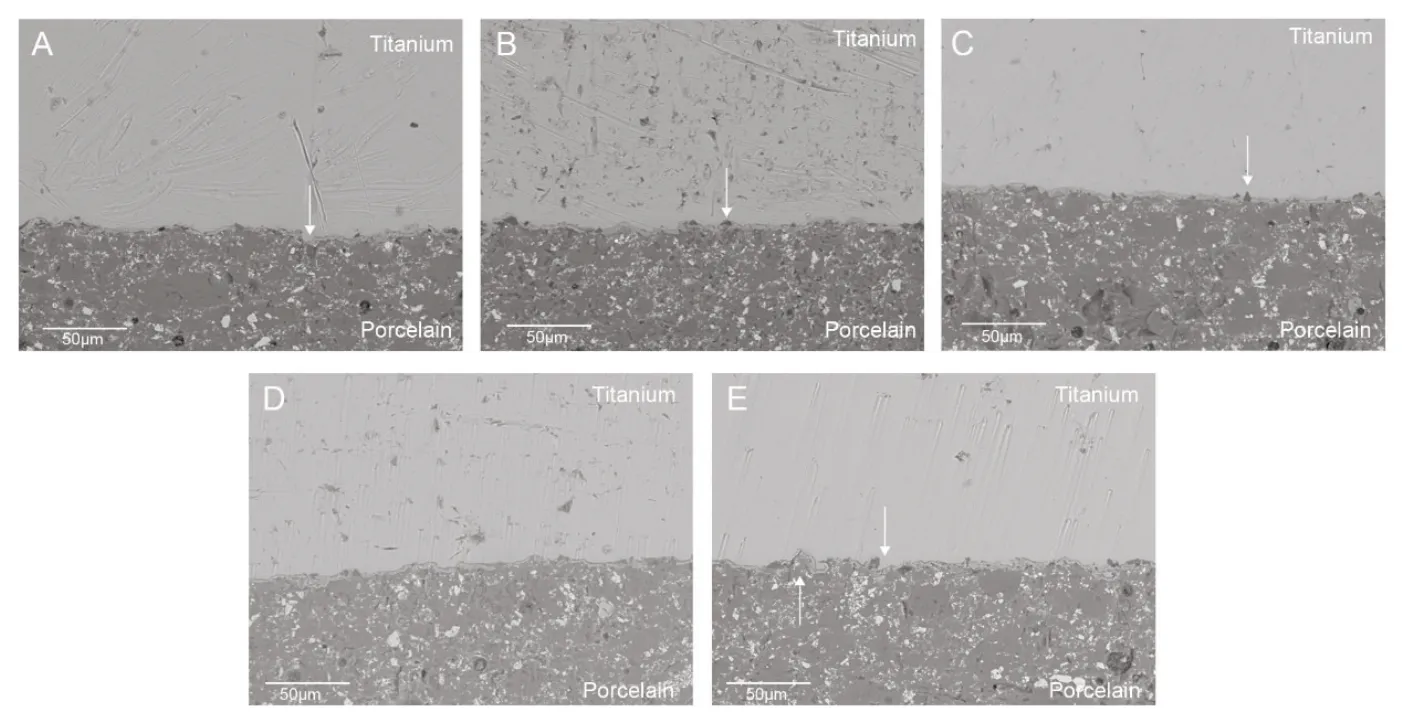

图5为各组钛-瓷结合界面的扫描电镜结果,可以看到D组钛-瓷结合界面相对比较平整,没有明显的空洞和孔隙,钛瓷结合的较紧密,A、B、C组结合界面可以看到部分的孔隙(图中箭头所示),且这些孔隙多位于钛瓷反应层与钛基底之间。A组可以看到凹向瓷层的空洞,E组喷砂对照组可以看到结合界面不平整,有明显的尖锐突起,可见喷砂之后的痕迹,说明瓷粉熔融与钛的浸润性较差。

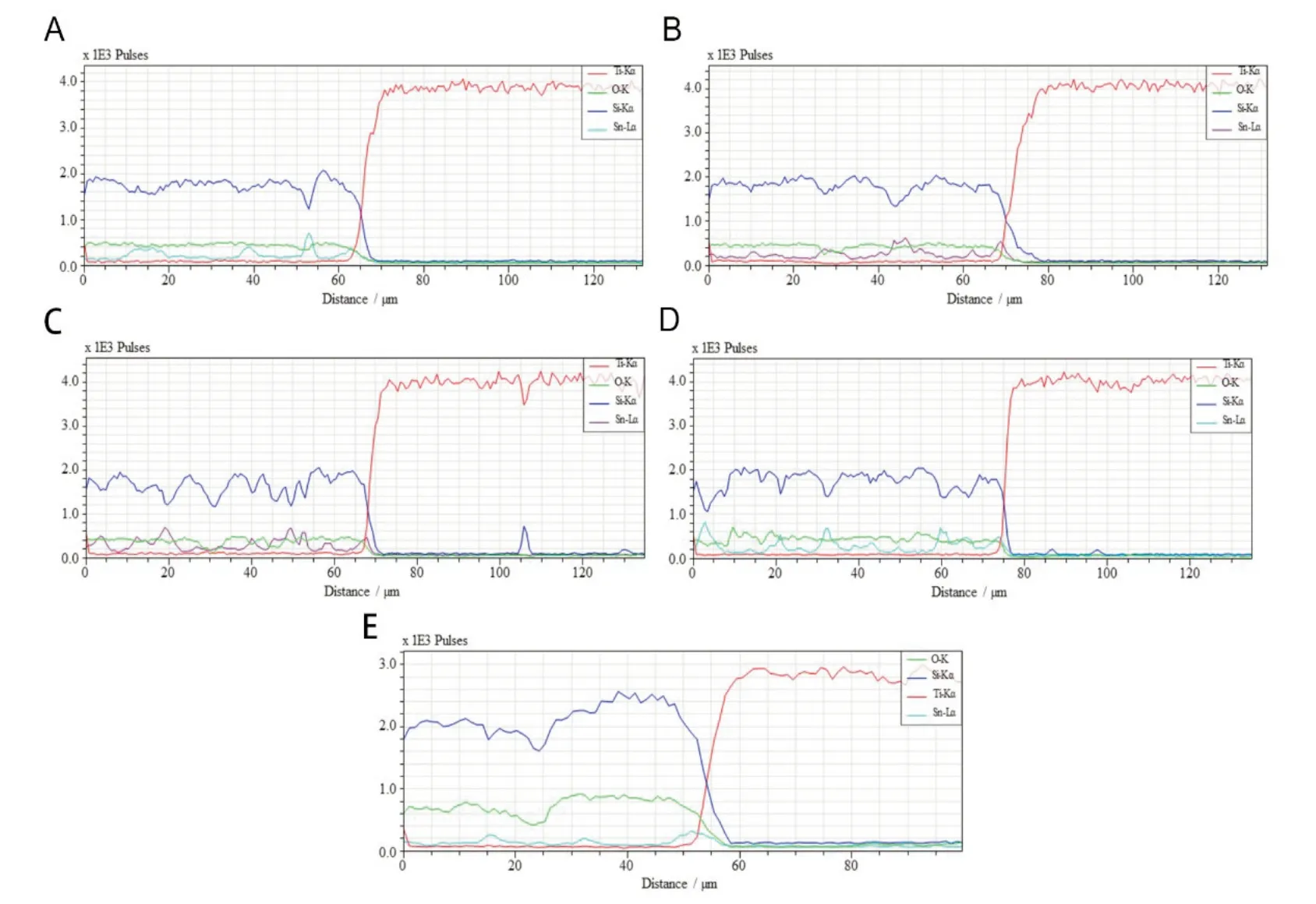

2.5 钛瓷结合界面的线性扫描

图6为各实验组及对照组的钛瓷结合界面的元素线性扫描,可以看出D组氧元素下降趋势较快,提示100 nm SiO2组的控氧能力较强,且在钛元素达到峰值前,氧元素已下降到最低点,可看出氧元素未侵入钛基底或侵入较浅,说明钛的氧化程度较低,而E组氧元素下降趋势较缓慢,且氧元素在一段区域内与钛元素共存,说明在钛表面形成了氧化膜。

图3 -2瓷剥脱后试件表面扫描电镜结果(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组

图4 瓷剥脱后试件表面元素分析结果(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组

3.讨论

近年来通过纯钛表面引入中间层的方式来提高钛瓷之间的结合力成为了研究热点[5],公认理想的钛表面涂层应与钛和瓷粉均形成良好的结合,能够阻止氧元素向钛基底的扩散,且具有良好的生物相容性[6]。为提高钛瓷的结合力,许多学者们提出在钛表面引入中间层或涂层的概念,Lim等[7]人在纯钛试件表面离子喷涂TiN涂层来提高钛瓷结合强度,张子川[8]利用溶液-凝胶技术在纯钛表面制备TiO2-SiO2-SnO2纳米涂层,实验组结合强度达到35.66MPa,Lin等[9]在钛表面离子溅射金涂层使钛瓷结合强度达到36MPa,并提高钛-瓷断裂后残留瓷附着分数,这些引入中间层的方式在一定程度上提高了钛瓷结合强度,但也存在结合强度不高,成本较高及操作复杂等缺点。

电子束蒸镀(Electron Beam Evaporation)是真空条件下的物理蒸镀,电子束蒸镀利用电磁场的配合可以实现利用高能电子轰击坩埚内靶材,使之熔化而沉积在基片上[10]。电子束蒸镀制备中间层的优势:操作简单,沉积速率快,膜的纯度高,可同时蒸镀多块基块,电子束沉积参数易于控制,有利于精确控制沉积层的厚度和均匀性,使沉积的膜层与蒸发的靶材元素保持一致[11-13],本实验采用的电子束蒸镀机器沉积速率为2A/S,通过控制沉积时间,可精确控制膜层的厚度,蒸镀机连接的晶控膜厚仪可实时监测靶材沉积的厚度,且电子束蒸镀沉积靶材的厚度多为纳米级别,即0-100 nm之间。

本实验采用电子束蒸发镀膜的方式旨在纯钛表面引入不同厚度的SiO2中间层,探索不同厚度涂层对钛瓷结合力的影响。肉眼观察镀膜后的钛片颜色变成银灰色,对镀膜后的各个实验组及仅进行喷砂的对照组进行SEM扫描,可观察到镀膜后的实验组钛片表面较为平整连续,喷砂对照组可见到明显的空洞,且表面较锐利,易造成应力集中。

图5 钛-瓷结合界面电镜结果(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组

图6 钛-瓷结合界面元素线性扫描(A)40 nmSiO2(B)60 nmSiO2(C)80 nmSiO2(D)100 nmSiO2(E)对照组

通过分析各组三点弯曲的结果可以看出四个实验组及喷砂对照组的的钛-瓷结合均大于25MPa,经过打磨和喷砂后在纯钛试件表面形成的凹凸不平的表面,瓷粉熔融后进入表面的裂纹和孔洞内,当瓷粉冷却固化后,产生机械互锁作用。因此E组钛瓷结合强度也大于ISO-9693标准要求的金瓷结合强度的最低值25MPa[14],D组钛瓷结合强度达到46.28MPa,电子束蒸镀纳米二氧化硅膜层提高钛瓷结合强度原因主要考虑为引入中间层,阻止在烤瓷高温烧结时氧元素向钛基底扩散,从图6中可以看出实验组氧元素在钛瓷结合界面下降较为明显,电子束蒸镀纳米二氧化硅膜层可以减少钛在高温环境下形成的疏松氧化膜的厚度。根据本课题组前期测得Noritake低熔瓷粉粘接瓷的元素构成,瓷粉基质为硅的氧化物即二氧化硅,同时配以其他金属如锡、氟、钾、钠等的氧化物,纳米二氧化硅中间层与瓷粉中的二氧化硅有利于形成稳定的化学结合[15]。且对瓷剥脱后的试件表面进行观察,A、B、C、D各实验组试件表面均可见到瓷粉残留,其中D组表面残留瓷粉面积最大,根据D组试件瓷剥脱后元素情况,我们可以推测瓷粉从钛表面断裂的主要为瓷层内部和钛表面氧化层的混合断裂,且主要为瓷层内部的断裂,而对照组瓷剥脱后试件表面几乎没有观察到明显的瓷粉残留,瓷剥脱后表面元素主要有Ti、O元素组成,说明瓷从钛表面断裂的主要为纯钛表面的氧化层,这些结果间接证明了纳米二氧化硅涂层可以改变钛瓷修复体的断裂方式,并有助于增强钛与瓷之间的结合强度。

4.结论

在纯钛表面电子束蒸镀纳米二氧化硅可提高钛瓷间的结合强度,在本实验中随着膜层厚度的增加,钛瓷间的结合强度呈现上升趋势,100 nm是提高钛瓷结合强度的最佳厚度。但由于纯钛基底冠为不规则形态,进一步提高电子束蒸镀在其表面的均匀性及蒸镀参数还需进一步研究。