固体火箭发动机斜切喷管性能影响因素分析*

2020-09-17冯晓柏

刘 沛,赵 昆,李 耿,冯晓柏

(西安航天动力技术研究所固体火箭发动机燃烧、热结构与内流场国防科技重点实验室, 西安 710025)

0 引言

现代多级导弹广泛采用反推发动机来实现级间的高可靠分离。反推发动机通常具有响应快、工作时间短、平均推力大的特点。为安装方式的需要,反推发动机喷管通常采用与弹体轴线成一定角度、出口与弹体壁面齐平的斜切喷管。由于斜切喷管的非对称结构,喷管出口处气流会发生偏转,推力方向也与喷管轴线成一定夹角,对其性能的精确计算也带来一定困难。

对于斜切喷管的性能计算,国内外开展了大量的研究[1-6]。文献[7]对斜切喷管羽流的污染情况进行了分析,并确定了一种评估最大污染的便捷方法。文献[8-9]对斜切喷管的优化开展研究,并得出优化结果。文献[10]对斜切喷管对导弹预制推力偏心进行研究,计算结果与实验结果趋势一致。

根据文献[11],斜切喷管的性能计算方法主要有:当量喷管法、压强积分法、线性近似法、面积投影法和数值仿真法。当量喷管法误差较大[6],且无法得到斜切喷管的推力偏转角;压强积分法和线性近似法主要适用于一元流喷管,对多元流问题不能精确求解;面积投影法计算相对复杂。与上述4种方法相比,数值仿真方法不仅计算精度更高,且适用范围更广,计算结果也更加全面。随着计算机技术和数值仿真技术的飞速发展,在工程中已经得到越来越广泛的应用[12-14]。

上述研究主要关注斜切喷管的性能计算方法,但对于斜切喷管的结构参数对其性能的影响研究很少。文中采用数值仿真方法,对不同结构参数的斜切喷管性能进行对比分析,从而对影响斜切喷管的推力性能的原因进行研究,为斜切喷管的设计提供参考。

1 斜切喷管基本参数

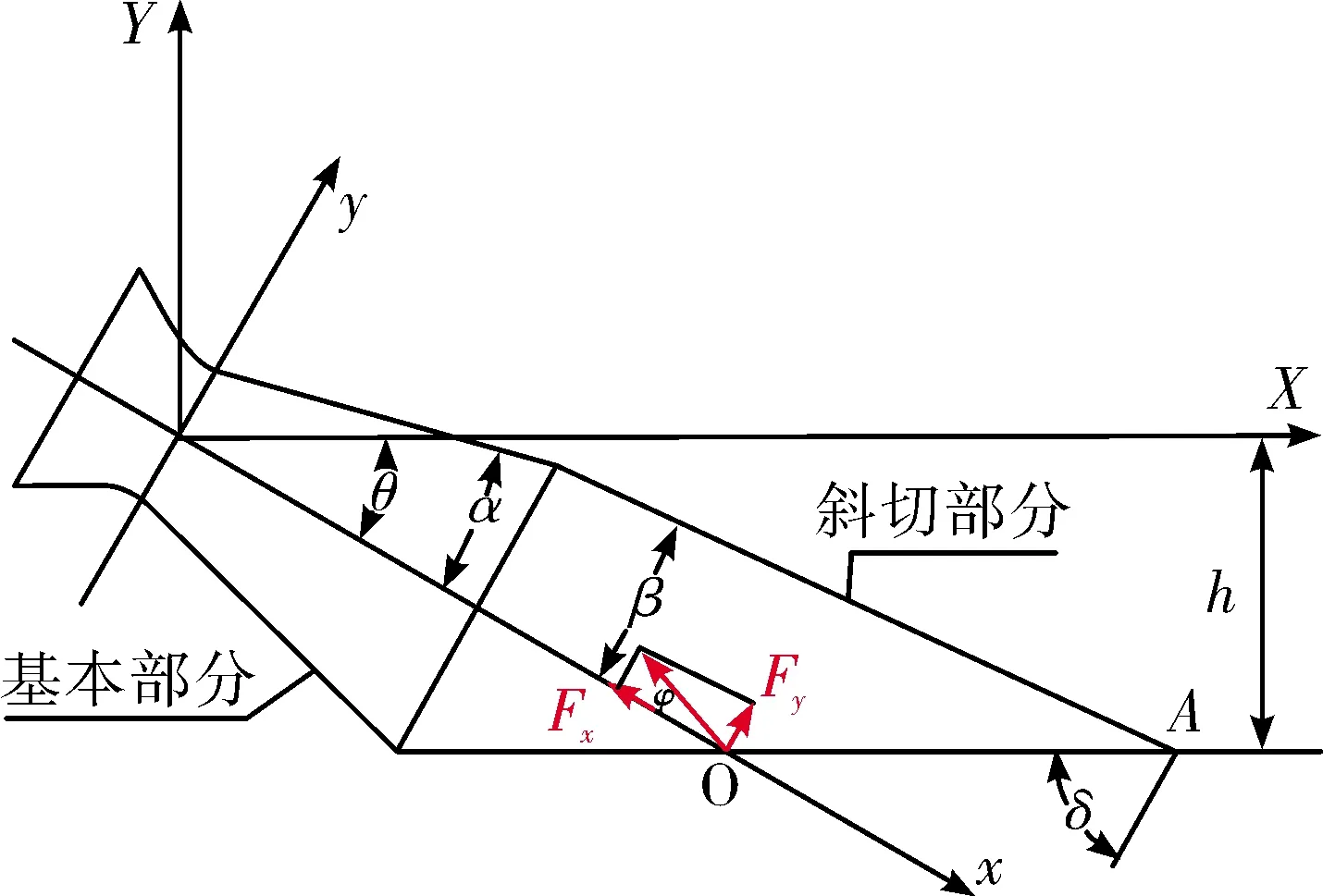

典型斜切喷管的结构如图1所示,主要由对称的基本部分和非对称的斜切部分组成,其基本结构参数有:喷管基本部分扩张半角α(初始扩张半角),斜切部分扩张半角β(出口扩张半角),斜切角δ,喷管轴线与发动机轴线夹角θ和喷管出口面外露长度h。

图1 斜切喷管结构图

根据斜切喷管的结构,斜切喷管可以分为单锥斜切喷管(α=β)和两段锥斜切喷管(α≠β)。由于斜切喷管的非对称结构,其推力由两部分组成:一部分为沿喷管轴线方向的轴向力Fx,另一部分为垂直于喷管轴线方向的侧向力Fy,其合力与喷管轴线之间的夹角φ,称为推力偏转角。

2 斜切喷管的性能计算

2.1 控制方程和数值方法

控制方程采用三维可压缩粘性平均N-S方程。湍流模型采用标准k-ε模型,粘性按三系数萨瑟兰(Sutherland)定律给定。计算中忽略化学反应、气体混合和两相流动。

2.2 计算模型及网格划分

计算域选取喷管内流场,并采用六面体网格划分,在壁面处对网格进行加密,使第一层网格的y+接近1,近壁区域网格层数为15,轴向及周向网格节点均匀分布。网格结构如图2所示。

图2 网格结构图

2.3 边界条件

压力入口。给定燃烧室的总压、总温,入口总压20 MPa,入口总温3 300 K。

压力出口。给定出口总压、总温,出口总压0 Pa,出口总温300 K。

壁面采用绝热无滑移边界,外界为真空环境。

2.4 推力及推力偏斜角计算

根据火箭发动机原理[15],发动机的推力等于发动机所有内、外表面受力(内推力和外推力)的合力,考虑外界为真空环境,发动机外推力为零。燃烧室内壁所受合力大小等于喷管入口面(将其作为一个虚拟壁面)受力,通过对喷管入口进行压力积分得到,因此可以得到:

当喷管与发动机轴线夹角θ=0时,发动机推力为喷管的轴向力,其计算公式为:

(1)

当喷管与发动机轴线夹角θ≠0时,发动机推力为喷管轴向力、侧向力向发动机轴线投影的合力,其计算公式为:

F=Fx·gcosθ-Fy·gsinθ=

(2)

式中:Fwx为喷管内壁受到的轴向力;Fwy为喷管内壁受到的侧向力。

斜切喷管的推力偏转角与喷管和发动机的轴线夹角无关,其计算公式为:

φ=arctan(Fy/Fx)

(3)

3 计算结果分析

3.1 方法验证

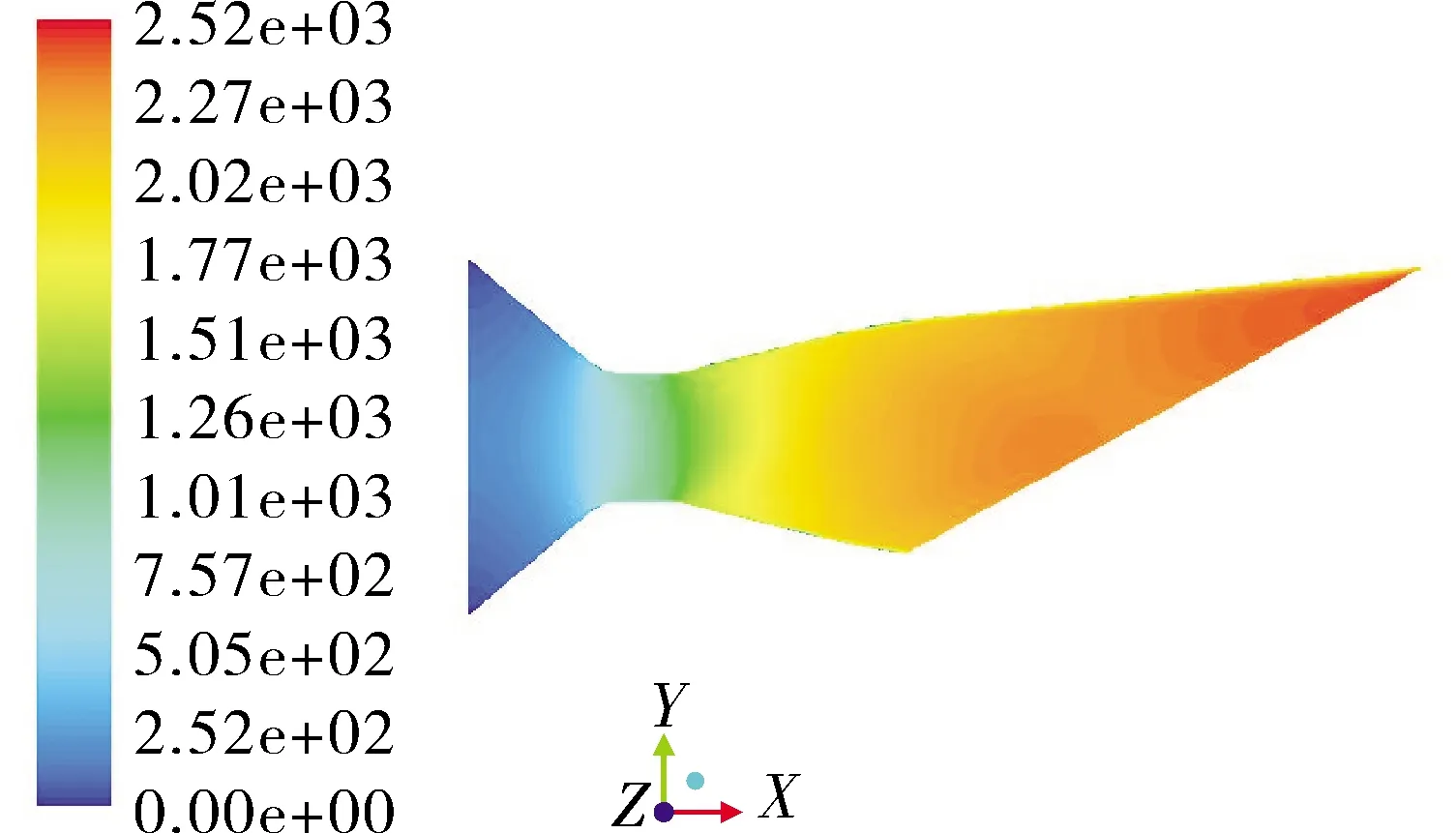

采用上述方法对某反推发动机性能进行计算,计算初始推力为16.60 kN,实测初始推力为16.633 kN,推力计算的相对误差为0.20%,表明该方法合理可信。喷管z=0对称面速度分布云图如图3所示。

图3 z=0对称面速度分布云图

3.2 斜切角对斜切喷管性能影响分析

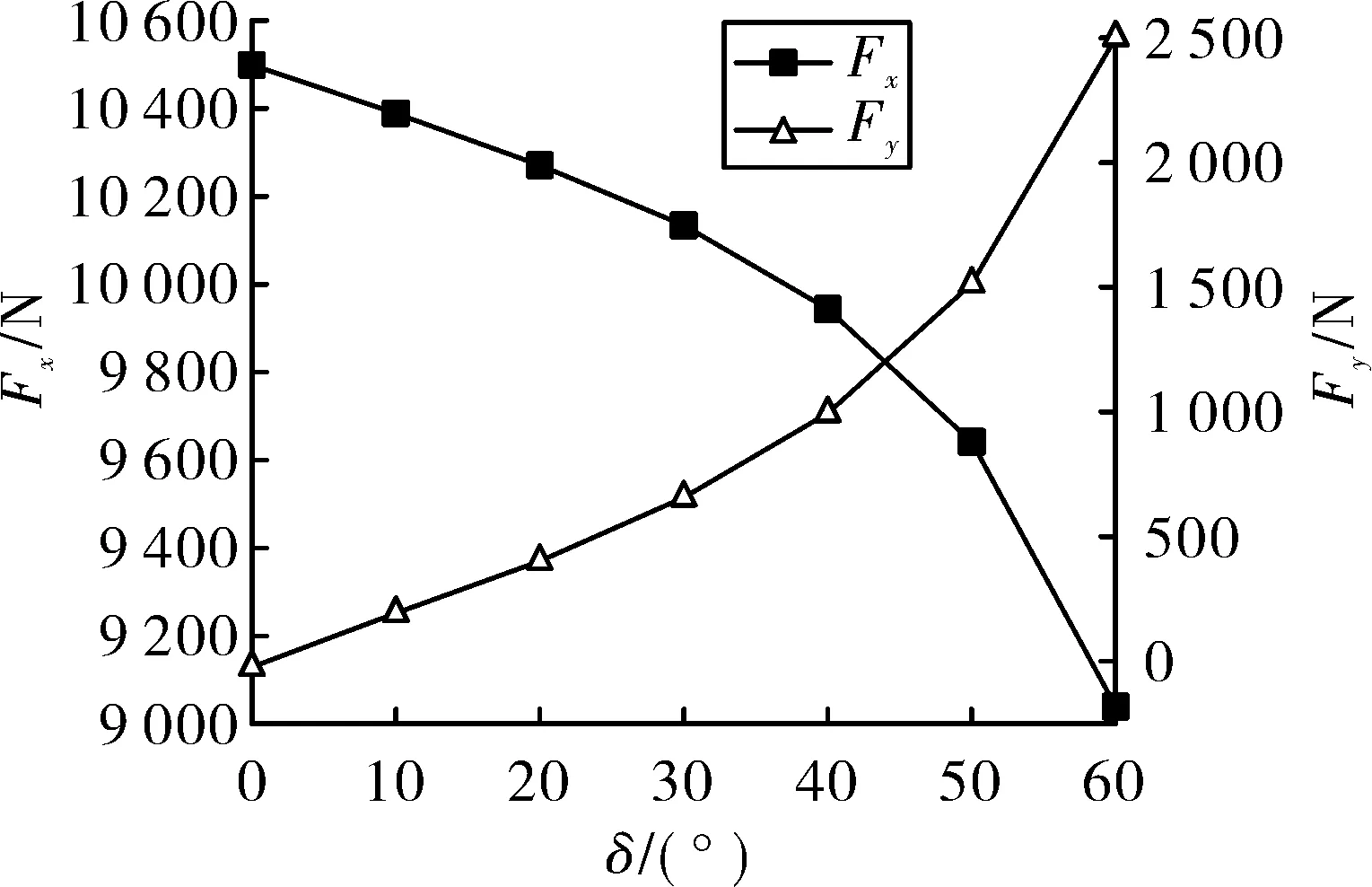

采用如图4所示模型对不同斜切角的斜切喷管性能进行分析。喷管基本参数为:喉径dt=20 mm,扩张半角α=β=15°,最大扩张比ε=16,斜切角δ变化范围为0°~60°。当δ=0°时,喷管为轴对称结构,无斜切。

图5、图6分别为喷管轴向力Fx和侧向力Fy、推力偏转角φ随斜切角δ的变化曲线。结果表明,随δ的增大,轴向力Fx减小,而侧向力Fy和推力偏转角φ增大,造成这种情况的主要原因为斜切角的不断增大导致斜切喷管的对称部分不断缩短,流动更早发生偏转导致。

图5 轴向力Fx、侧向力Fy随喷管斜切角δ变化曲线

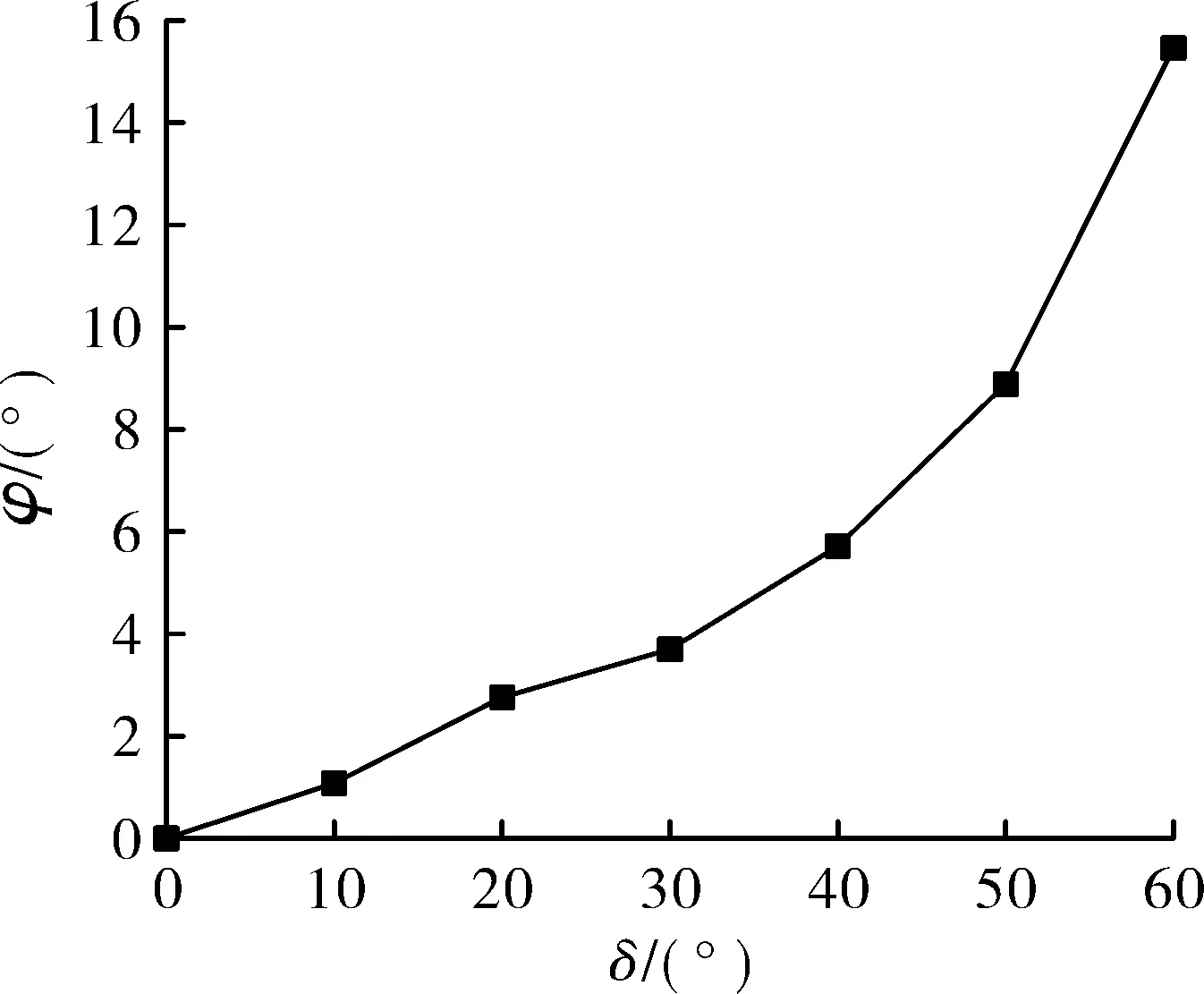

图6 推力偏转角φ随喷管斜切角δ变化曲线

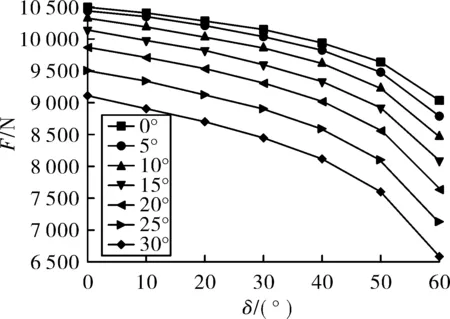

图7为发动机推力F随斜切角和喷管轴线夹角的变化曲线,F随斜切角δ的增大而减小,且随喷管与发动机轴线夹角θ的增大而减小。这主要是因为,随着δ和θ的增加,推力线与发动机轴线夹角不断增大造成,该变化趋势与推力偏转角的变化趋势一致。

图7 不同轴线夹角θ时推力F随斜切角δ变化曲线

3.3 扩张半角对斜切喷管性能影响分析(α=β)

有些情况下,喷管与发动机的轴线夹角θ和喷管出口面外露长度h为限定值,为了保证斜切喷管出口面与弹壁平齐,喷管的斜切角δ也为固定值,采用不同的扩张半角可能对斜切喷管性能产生影响。

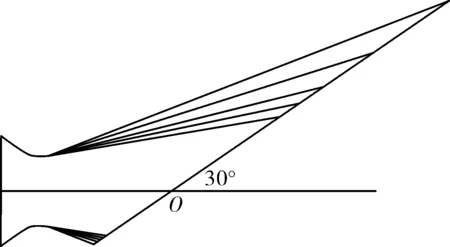

采用如图8所示模型对不同扩张半角斜切喷管的性能进行分析,图中O点(喷管轴线与弹壁交点)位置保持不变。喷管基本参数为:喉径dt=20 mm,斜切角δ为60°,扩张半角α=β,分别取8°、10°、12°、15°、18°、20°。

图8 不同扩张半角斜切喷管结构图

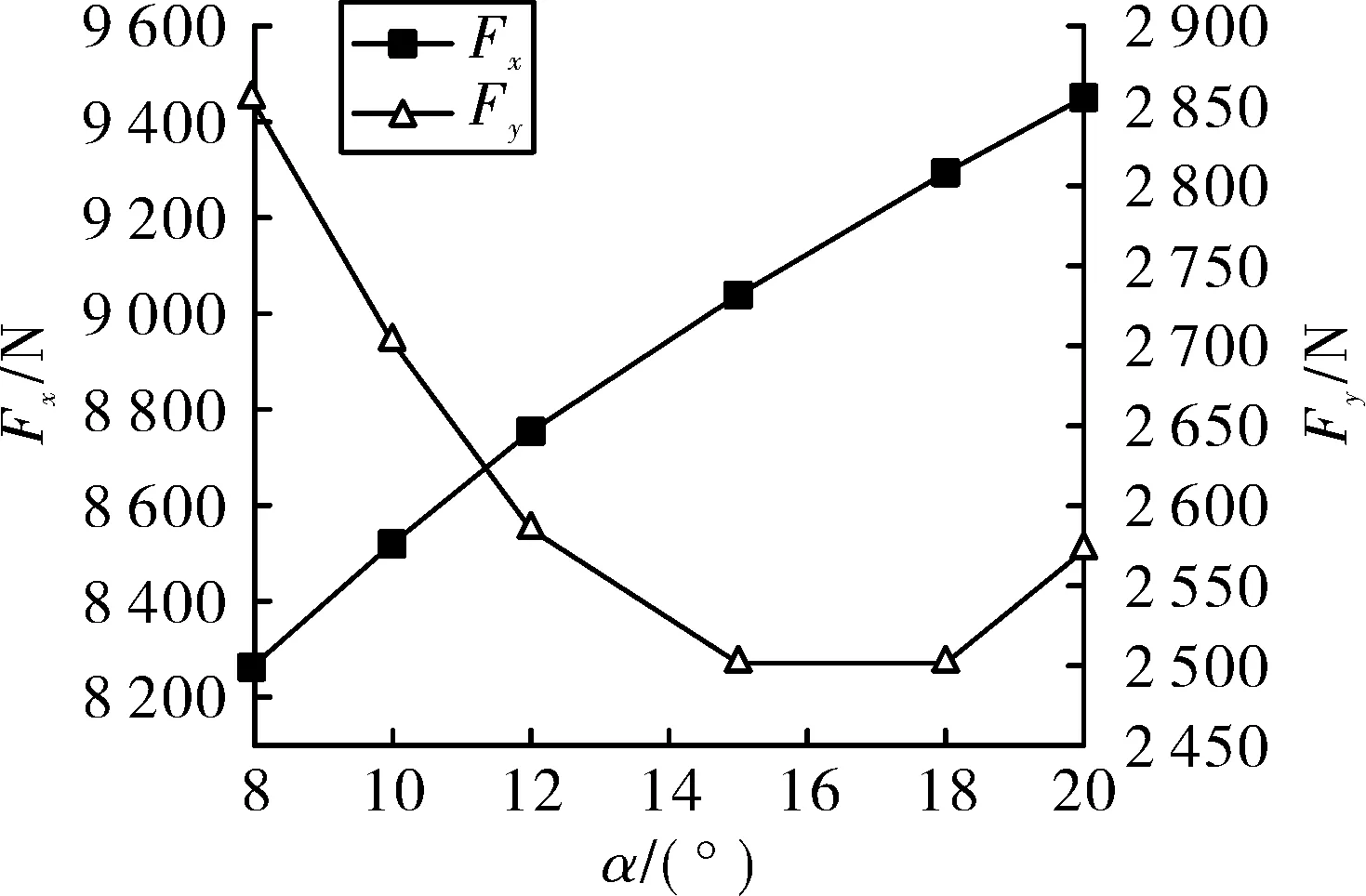

图9~图11分别为喷管轴向力Fx、侧向力Fy,推力偏转角φ和发动机推力F随扩张半角α(β)的变化情况。结果表明:增大斜切喷管的扩张半角α(β),喷管轴向力Fx随之增大,这主要是喷管的最大扩张比增大,气流膨胀更加充分造成。侧向力Fy和推力偏转角φ随扩张半角的增大,先减小后增大,造成这种变化趋势的原因主要是,喷管的侧向力是斜切部分受力在喷管径向的投影产生,与斜切部分受力大小和投影角有关。当扩张半角较小时,侧向力对投影角度变化较为敏感,扩张半角增加导致投影角度增大,侧向力变小,当扩张半角增大到一定程度,斜切部分受力变化的影响大于投影角变化的影响,扩张半角继续增加,斜切部分受力急剧增大,侧向力随之增大。同理,推力偏转角与侧向力变化趋势一致。

图9 轴向力Fx、侧向力Fy随喷管扩张半角α变化曲线

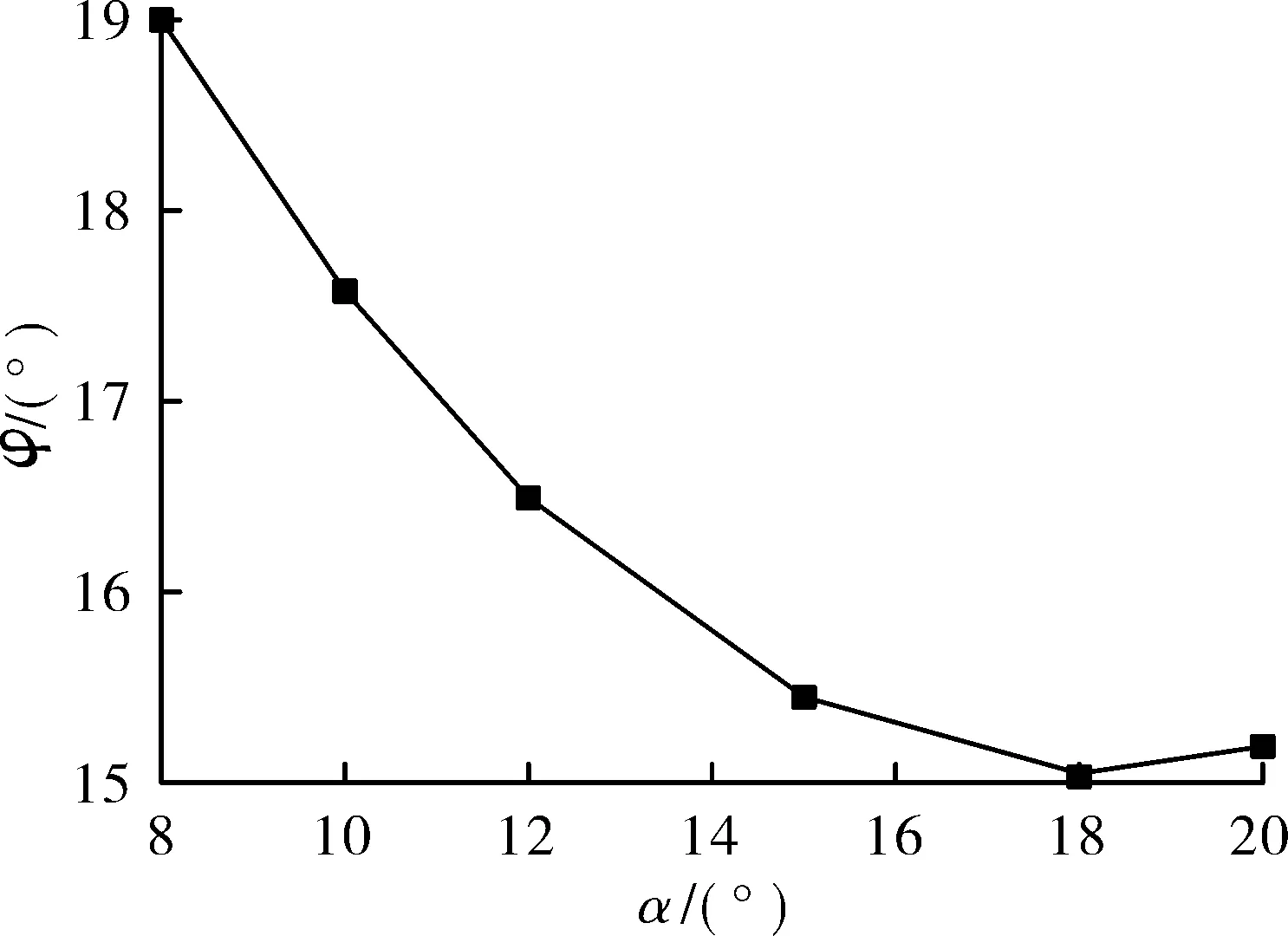

图10 推力偏转角φ随喷管扩张半角α变化曲线

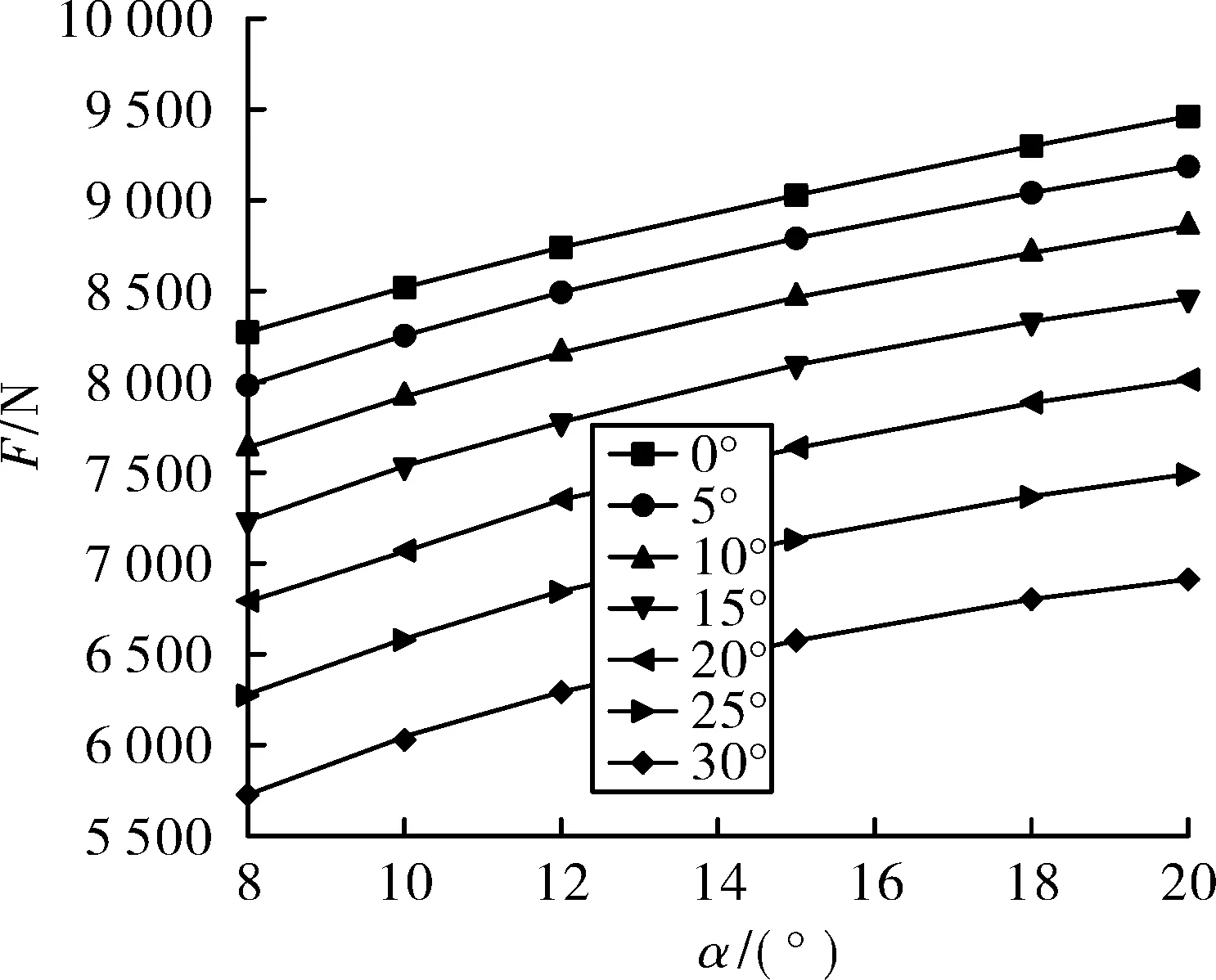

图11 不同轴线夹角θ时推力F随扩张半角α变化曲线

发动机推力F随扩张半角α(β)的增大而增大,且随喷管与发动机轴线夹角θ的增大而减小。这表明,这种情况下,喷管轴向力对发动机推力的影响占主导地位。

3.4 扩张半角对斜切喷管性能影响分析(α≠β)

实际应用中,反推发动机斜切角δ与轴线夹角θ并非是任意选取的,通常情况下由于安装需要,反推发动机的轴线与弹体轴线平行,此时,为了保证斜切喷管出口面与弹体外壁平齐,往往有δ+θ=90°(θ≠0)。而且,前边结果表明:为了获得较大的推力,在斜切角一定的情况下,单锥斜切喷管需要采用较大的扩张半角,这会导致喷管的长度显著增加,在工程应用中不能接受。针对这种情况,可以采用两段锥结构的斜切喷管,通过两部分锥段的合理设计达到既控制喷管长度,又优化推力性能的效果。

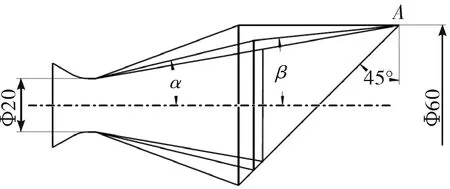

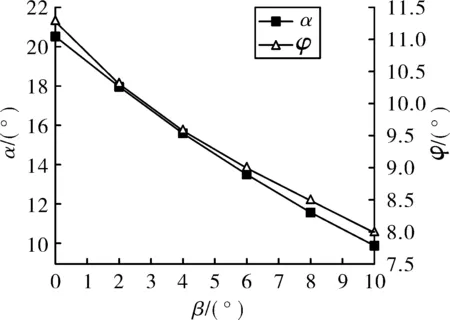

采用如图12所示模型对两段锥结构斜切喷管的性能进行分析。喷管具有相同斜切角δ=45°和出口远端A(与总长相关),出口扩张半角β依次取0°、2°、4°、6°、8°和10°,对应初始扩张半角α依次为20.5°、18°、15.7°、13.6°、11.7°和10°。当β=10°时,α与β相等,此时喷管实际为单锥斜切结构。

图12 两段锥斜切喷管结构图

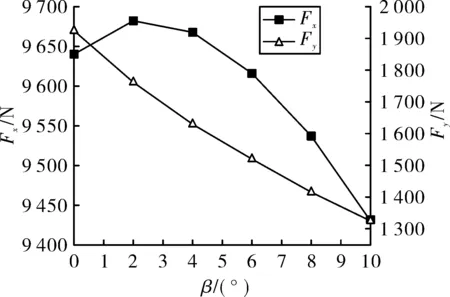

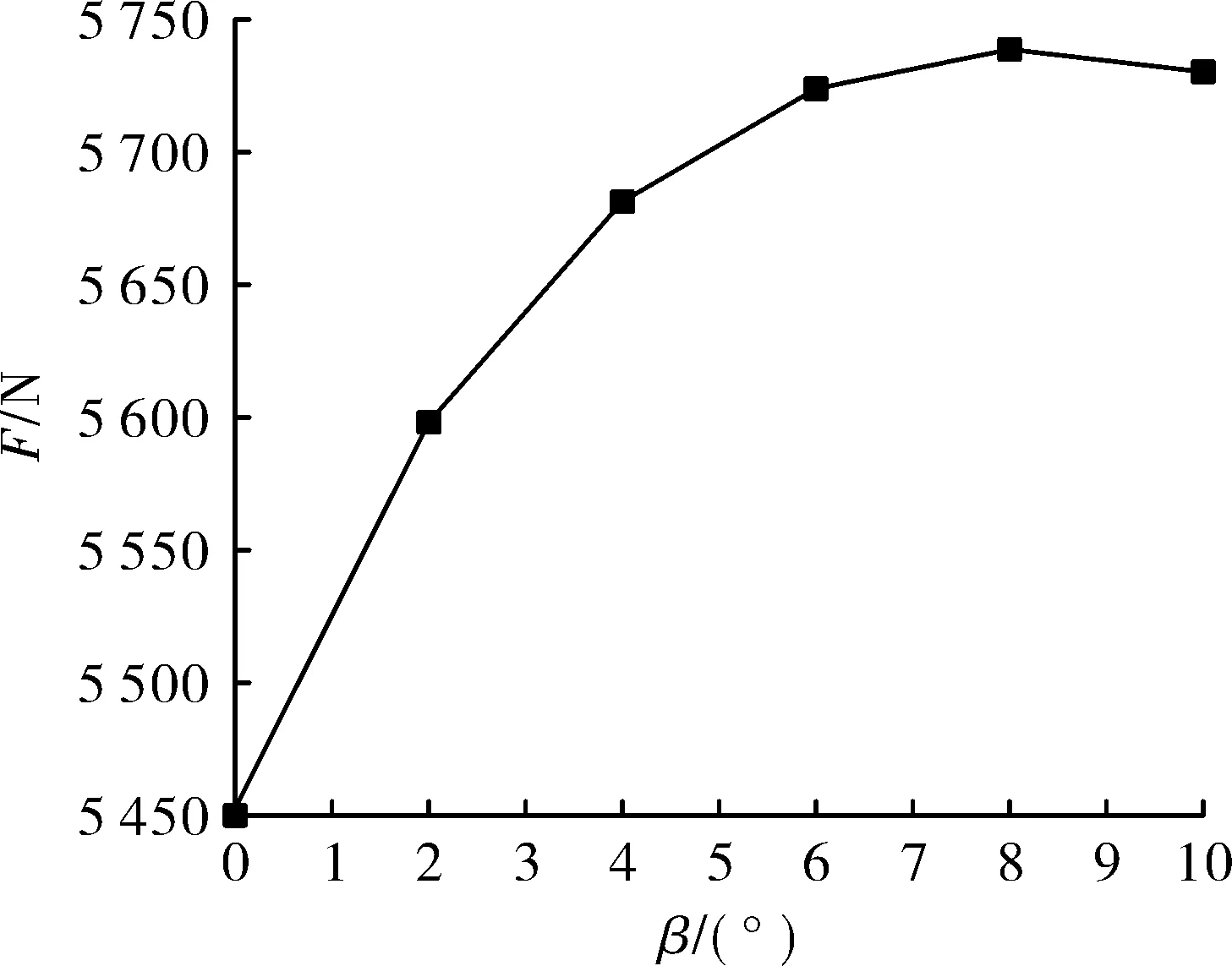

图13~图15分别为喷管轴向力Fx、侧向力Fy、推力偏转角φ、初始扩张半角α和发动机推力F随出口扩张半角β的变化曲线。结果表明:相同工况下,增大斜切喷管的出口扩张半角β(型面向内收缩),初始扩张半角α不断减小,喷管最大马赫数先减小后趋于稳定。这是因为,轴向力由基本部分和斜切部分共同产生,当β=0°时,增大β,斜切部分轴向力明显增加,此时喷管轴向力Fx先增大;当β继续增大,初始扩张半角α减小造成扩张比减小,基本部分轴向力下降明显,且大于斜切部分的轴向力增加,所以Fx后减小。侧向力Fy和推力偏转角φ随出口扩张半角β的增大而减小,这是由于β变化过程中,喷管的斜切部分变化很小,受力变化不明显,侧向力主要受投影角增大的影响而不断降低,推力偏转角随侧向力的减小而不断减小。发动机推力F随β的增大先增大后基本不变。

图13 轴向力Fx、侧向力Fy随出口扩张半角β变化曲线

图14 初始扩张半角α、推力偏转角φ随出口扩张半角β变化曲线

图15结果表明:当出口扩张半角β取较大值(β=6°、8°、10°)时,发动机推力保持相对较大,但此时,初始扩张半角α减小(由13.6°减小为10°),这可能会造成喷管喉部下游的烧蚀加剧,因此在斜切喷管的设计时,在选择较大出口扩张半角β以提高发动机推力的同时,还应考虑由于初始扩张半角α减小造成的烧蚀加剧。

图15 推力F随出口扩张半角β变化曲线(θ = δ = 45°)

4 结论

通过对不同结构参数的斜切喷管对比研究,得到以下结论:

1)对于单锥斜切喷管(α=β),推力偏转角φ随斜切角δ的增大而增大,随扩张半角α(β)的增大先增大后减小;发动机推力F随斜切角δ和喷管与发动机轴线夹角θ的增大而减小,随扩张半角α(β)的增大而增大。

2)对于两段锥斜切喷管(α≠β),增大斜切喷管的出口扩张半角β,推力偏转角φ不断减小;发动机推力F先增大后基本保持不变。

3)在两段锥斜切喷管设计中,较大的出口扩张半角有利于获得较大发动机推力,但会造成初始扩张半角减小而加剧烧蚀。