Q235钢靶分层结构抗异形破片侵彻性能研究*

2020-09-17李金福智小琦郝春杰范兴华

李金福,智小琦,郝春杰,范兴华

(1 中北大学机电工程学院, 太原 030051; 2 晋西工业集团有限责任公司, 太原 030051)

0 引言

随着军事科技的不断进步,侵彻与防侵彻技术不断提高。合金钢由于在强度、弹塑性、可加工性、承载能力、材料供应、价格等方面具有优势,仍是防护领域中应用最广泛的材料。由于制造较大厚度的钢板比较困难,所以多层板在撞击问题以及科学研究中被提出和使用。钨合金破片密度大,且具有较高的存速能力和优越的侵彻性能,已经广泛用于打击轻型装甲车辆和武装直升机等目标[1-2]。因此,进行多层金属靶抗钨合金破片侵彻能力的研究,对于防护结构的设计有着重要的意义。

Durmus等[3]研究了单层和双层接触式冷轧钢靶对直径为9 mm的标准卵形弹的抗侵彻特性。单层靶厚度为2 mm,双层靶厚度为2×1 mm。结果表明,单层靶的抗侵彻能力优于双层靶。Almohandes等[4]进行了标准卵形弹侵彻单层与接触式双层软钢靶的试验研究。单层靶厚度为8 mm,双层靶厚度为2×4 mm。结果表明,单层靶的抗侵彻能力优于双层靶。A.Lavin等[5]研究了单层和3层接触式铝靶对半球形弹的抗侵彻特性。单层靶厚度为3 mm,3层靶厚度分别为1.5 mm、1 mm和0.5 mm,总厚度为3 mm。结果表明,单层靶的抗侵彻能力优于3层靶。以上内容表明,单层靶的抗侵彻能力优于双层靶和多层靶,靶板分层会降低抗侵彻能力。Teng等[6]通过ABAQUS/EXPLICIT数值模拟,研究了单层和接触式双层铝靶对平头弹的抗侵彻能力。单层靶厚度为12 mm,双层靶厚度为2×6 mm。结果表明,双层靶的抗侵彻能力优于单层靶。邓云飞等[7-8]利用轻气炮进行了半球形弹和卵形杆式弹正撞击等厚接触式3层Q235钢靶的试验。单层靶厚度为6 mm,3层靶厚度为3×2 mm。结果表明,3层靶抗侵彻能力优于单层靶。文献[7-8]表明,双层靶和多层靶的抗侵彻能力优于单层靶,靶板分层能提高抗侵彻能力。

上述研究内容主要是针对不同形状的弹丸侵彻总厚度不变的单层靶和多层靶。研究结果表明,当总厚度相同时,单层靶与多层靶的抗弹性能随侵彻弹丸状态及靶板性质、结构的不同发生变化。而单层靶和等厚多层靶抗破片侵彻的研究鲜有报道。文中采用侵彻试验和数值仿真相结合的方法系统研究多种形状的破片侵彻总厚度相等的单层靶和多层靶的极限穿透速度及其变化规律,得出对于确定的破片而言,靶板层数变化对抗侵彻能力的影响及其规律,以期为防护结构以及破片战斗部的设计提供参考。

1 试验系统与方法

枪击试验所用装置主要包括:12.7 mm标准弹道枪;质量为8.05 g、直径为9.4 mm的钨球以及与之相适应的预制弹托;NLG202-Z型六路测速仪(μs计时);通断测速靶。

靶板为8 mm厚单层Q235钢靶和4层2 mm厚Q235薄钢靶。靶板尺寸均为500 mm×500 mm。4层靶通过8个螺栓将4层薄靶紧紧叠合在一起。为避免4层靶边界效应的影响,靶板的自由跨度(破片侵彻靶板的范围)为300 mm×300 mm。

图1给出了试验装置示意图。本次试验中所有的钨球均为正侵彻。

图1 试验装置示意图

2 试验结果及讨论

2.1 试验结果分析

表1给出了钨球侵彻8 mm单层与4层Q235钢靶的试验结果。其中Vi为靶前速度,Vr为靶后速度。

表1 钨球侵彻8 mm Q235钢靶的试验结果

利用R-I[9]公式(见式(1)),可得到钨球侵彻钢靶的弹道极限。

(1)

式中:Vr为钨球贯穿靶板之后的剩余速度;Vi为钨球着靶速度;V50为弹道极限速度;a为待定系数,a=mp/(mp+mpl),mp、mpl分别为破片及冲塞质量。V50和系数a可通过试验数据利用最小二乘法拟合获得。表2给出了依据式(1)拟合得到的钨球侵彻靶板的极限穿透速度V50及a值。

表2 钨球侵彻靶板的弹道极限及参数a

从表2可以看出:钨球侵彻接触式4层靶的弹道极限低于侵彻同厚度单层靶的弹道极限,即单层靶具有比4层靶更好的抗球形破片侵彻的能力。靶板的抗侵彻能力与靶板的失效模式有关,下面将分析Q235钢靶抗钨球侵彻的失效模式。

2.2 Q235钢靶抗钨球侵彻的失效模式

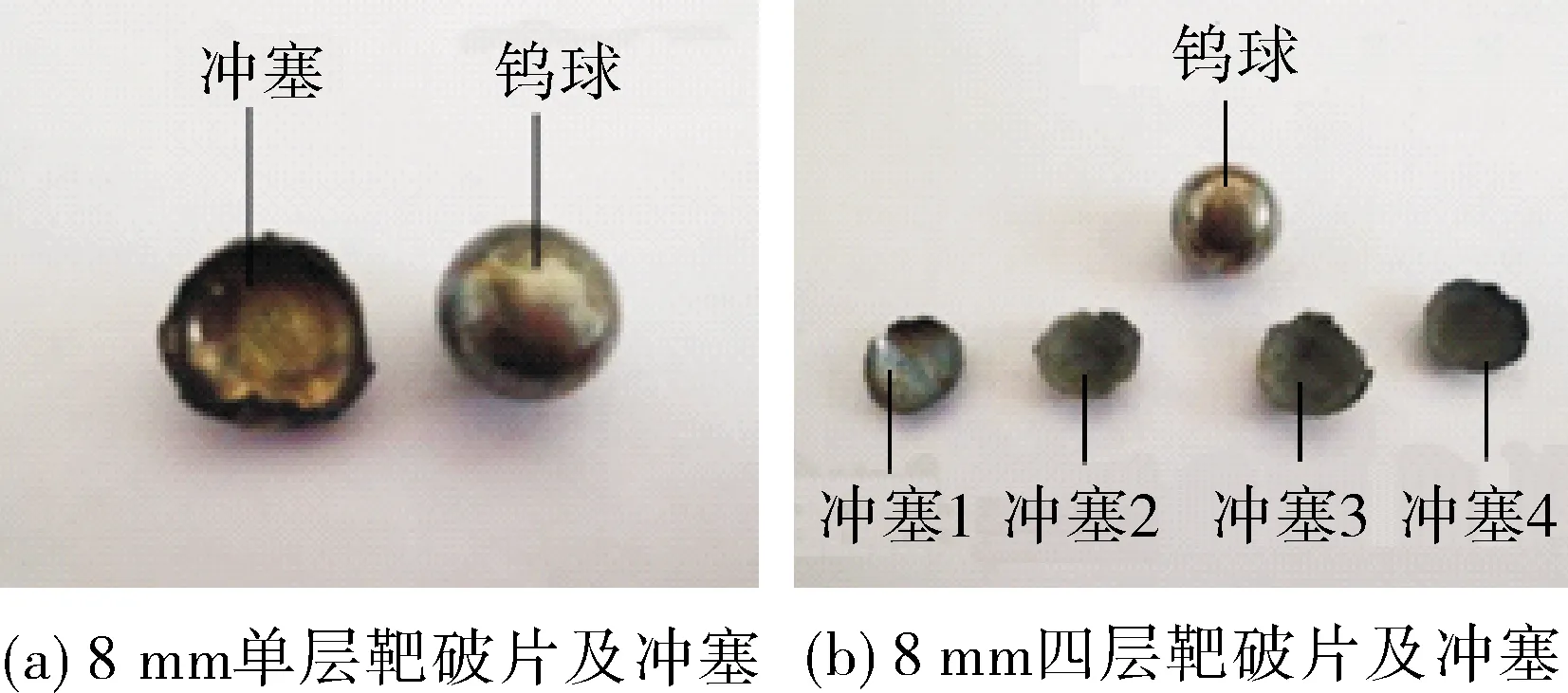

钨球侵彻8 mm厚的单层靶时,靶板厚度变化较小,如图3所示。主要的失效形式为绝热剪切形成冲塞,如图2(a)所示。侵彻所产生的孔径大于钨球直径,冲塞厚度小于靶厚。虽然冲塞是依靠剪切作用形成,但扩孔破坏是主要的失效机制,并且耗费的能量很大一部分可归因于穿孔的形成[6]。

钨球侵彻4层靶时也形成了冲塞,如图2(b)所示。4层靶的主要失效模式是盘式隆起和蝶形变形,且每一层靶板具体的失效模式还与其所处的位置有关[10]。如图4所示,第一层靶的主要失效模式为剪切破坏形成冲塞,这类似于单层靶;第二层至第4层的失效模式均为盘式隆起,盘式隆起的程度随层数的增加愈加显著,即后靶比前靶隆起更明显。这是因为在4层靶中存在相互作用力,这种力对上一层靶板的变形起阻碍作用,对之后的靶板变形起促进作用。所以靶板位置离撞击面越靠后,靶板的变形越大。而且从图中可以看出,第4层靶由于沿侵彻方向延伸过长,受径向拉应力作用过大,出现裂纹。

图2 钨球破片及靶板冲塞

图3 钨球破片侵彻单层8 mm厚靶背部(Vi=653.5 m/s,Vr=287.0 m/s)

图4 钨球破片侵彻4层8 mm厚靶背部(Vi=547.6 m/s,Vr=236.8 m/s)

从上述研究结果可以看出, Q235单层靶抗钨球破片侵彻的能力高于4层叠合靶。这除与靶板结构特性有关外,还与破片的形状有关。为进一步探究这一问题,下面采用数值仿真方法进行研究。

3 基于试验的数值仿真计算

3.1 仿真模型

TRUEGRID是专业通用的六面体网格划分的前处理软件。软件支持大部分有限元分析(FEA),可快速建立复杂几何物体的网格。因此,使用TRUEGRID软件建立数值仿真有限元模型。由于所研究的问题是轴对称问题,为了能够较好地观察钨球侵彻靶板的过程,且尽量减少计算的工作量,模型采用二分之一模型。所建立的模型中,钨球尺寸和质量与试验所用的完全相同。靶板的尺寸为100 mm×100 mm,总厚为8 mm,材料为Q235钢。由于破片尺寸与靶板的尺寸相比小得多,在钨球侵彻靶板过程中靶板远端受到破片的作用很小,所以可以认为是无限域,因而对靶板施加非反射边界条件。

图5给出了钨球侵彻8 mm厚Q235钢单层和4层靶的模型图。

图5 钨球侵彻8 mm靶板仿真模型

3.2 材料参数

钨球以较高的速度侵彻靶板,在侵彻过程中伴随着高温高压、较高的应变率以及应力波的发生。故用Johnson-Cook本构模型进行描述。而对于涉及应力波的行为,用GRUNEISEN状态方程来表征。所以靶板选用Johnson-Cook本构模型结合GRUNEISEN状态方程描述其力学行为[11]。虽然在整个侵彻过程中,钨球的变形程度远低于靶板,但这种变形仍不可忽略。又因为钨合金是一种具有明显应变率相关性的材料[12],所以用随动硬化模型来描述其力学行为。数值模拟参数的设置参考文献[13]。数值计算采用cm-μs-g-Mbar单位制。

Q235钢所采用的主要材料CJ模型参数见表3。其中ρ为密度,G为剪切模量,A为初始屈服强度,B为应变硬化模量,n为硬化指数,c为应变率强化参数,m为热软化指数,TM与TR分别为材料的熔化温度与参考温度,D1~D5为材料的失效参数。

表3 Q235钢材料CJ模型参数

Q235钢靶板所采用的状态方程主要参数见表4。其中C为冲击波波速-波后质点粒子速度曲线的斜率,S1~S3为该曲线多项式拟合的3个系数,γ0为GRUNEISEN常数,E0为初始内能。

表4 Q235钢材料状态方程参数

破片的材料为钨合金,钨合金主要的Kinematic模型参数见表5。其中ρ为密度,E为杨氏模量,μ为泊松比,σy为屈服强度,η为切线模量,β为硬化指数,εc与εp为应变率常数,Fs为侵蚀单元的失效常数。

表5 钨合金材料Kinematic模型参数

3.3 仿真结果对比

表6给出了钨球侵彻8 mm厚Q235钢靶的试验与仿真结果对比。

表6 8 mm厚Q235钢靶数值模拟与试验结果对比

通过表6及图6可以看出,数值模拟所得到的数据与试验所得到的数据误差在5%以内,二者吻合程度高,数值模拟参数可信。

图6 数值模拟得到的靶后速比较

4 叠层靶抗异形破片侵彻的仿真研究

4.1 破片尺寸

防护靶在实际中可能会遭到不同形状破片的侵彻。为了研究破片形状对侵彻性能的影响,分别选择头部形状为平头、半球形和锥柱形3种柱形破片及试验所用的球形破片进行侵彻。破片质量均为8.05 g。圆柱部直径与试验所用的球形破片直径相等,均为9.4 mm。其中平头形破片长度为6.3 mm;半球形破片总长度为7.8 mm,圆柱部长度为3.1 mm;锥形破片总长为9.4 mm,圆柱部长度为4.7 mm,锥部长度为4.7 mm,锥角为90°。靶板材料选择Q235,靶厚分别选择单层8 mm、两层4 mm和四层2 mm三种规格。

4.2 数值模拟仿真结果及分析

通过数值模拟,获得不同形状钨合金破片侵彻总厚度为8 mm的单层、双层与4层Q235钢靶的弹道极限,如表7所示。

表7 不同形状破片侵彻靶体的弹道极限

从表7可以看出:不同形状破片侵彻3种不同结构靶板时,球形破片侵彻单层靶的极限速度最高,其次是双层靶,侵彻4层靶的弹道极限速度最低。这表明,靶板总厚度相同时,单层靶抗球形破片侵彻能力最高,4层靶抗球形破片侵彻能力最低。同理可以看出:双层靶抗平头形破片侵彻能力最高,单层靶抗平头形破片侵彻能力最低;单层靶抗半球形破片侵彻能力最高,4层靶抗半球形破片侵彻能力最低;单层靶抗锥头形破片侵彻能力最高,4层靶抗锥头形破片侵彻能力最低。

由此可见:当破片质量和迎风面积一定,靶板性能一定时,破片的侵彻能力或靶板的抗侵彻能力与靶板分层结构、破片形状均有关。即当破片结构一定时,尽管靶板总厚度不变,但靶板分层结构不同,破片的极限穿透速度不同,靶板抗侵彻性能不同。通过比较可知:对于单层靶,头部形状为平头的柱形破片侵彻能力最强;对于同厚度的双层靶,头部形状为锥形的破片侵彻能力最强;对于同厚度的4层靶,头部形状为半球形的柱形破片侵彻能力最强。文中研究的均为正侵彻情况,如果斜侵彻,结果可能更加复杂,有待继续研究。

图7为不同形状破片即将穿透不同结构靶板的应力云图。从图中可以看出:异形破片侵彻单层靶时,靶板厚度变化较小,主要的失效模式都为绝热剪切形成冲塞,且都出现了扩孔。异形破片侵彻双层靶时,绝热剪切和盘式隆起这两种失效模式并存且与两层靶板所处的具体位置有关,第一层靶的主要失效模式是绝热剪切,第二层靶的主要失效模式是盘式隆起。异形破片侵彻4层靶时,4层靶的主要失效模式是盘式隆起和蝶形变形,且靶板位置离撞击面越靠后,靶板的变形越大。

图7 不同形状破片侵彻不同结构靶板应力云图

图8为不同形状钨合金破片侵彻钢靶的初始-剩余速度曲线。从图8(a)可以看出:双层靶和单层靶的抗球形破片侵彻的能力一直高于4层靶。但当侵彻速度大于595 m/s后,双层靶的抗侵彻能力高于单层靶。

图8 不同形状钨合金破片侵彻钢靶的初始-剩余速度曲线

从图8(b)可以看出:双层靶抗平头形破片侵彻的能力远远高于单层靶和4层靶。在533~705 m/s速度区间内4层靶抗平头形破片侵彻的能力高于单层靶,但是当初始撞击速度高于705 m/s时,4层靶抗平头形破片侵彻的能力则弱于单层靶。这种情况主要与靶板的变形有关。平头形破片以稍高于弹道极限和远高于弹道极限侵彻4层靶时,靶板的变形程度不同。以远高于弹道极限侵彻4层靶时,靶板的变形程度远小于以稍高于弹道极限侵彻时的变形。低速区(以705 m/s为分界点)内4层靶较大的塑性变形造成了能量损耗的增加。这就导致了在705 m/s速度之前4层靶的抗侵彻能力高于单层靶,而在705 m/s速度之后则4层靶的抗侵彻能力则不如单层靶。

从图8(c)可以看出:单层靶和双层靶抗半球形破片侵彻的能力一直高于4层靶。在550~685 m/s速度区间内单层靶抗半球形破片侵彻的能力高于双层靶,但是当撞击速度高于685 m/s时,双层靶的抗半球形破片侵彻的能力则高于单层靶。这种情况与靶板的变形吸能有关。

从图8(d)可以看出:双层靶和单层靶抗锥头形破片侵彻的能力高于4层靶。双层靶和单层靶的初始-剩余速度曲线基本重合。这表明,双层靶和单层靶的抗锥头形破片侵彻的能力相当。

从以上研究可以看出:对于确定分层的靶板,抗破片侵彻能力除与破片头部形状有关外,还与破片侵彻速度有关,侵彻速度在不同的区间,靶板表现出不同的抗侵彻性能。总体来说,靶板总厚度不变时,分层数大于2以后,层数越多抗侵彻能力越弱。

5 结论

1)通过试验得到直径为9.4 mm的钨球侵彻单层8 mm Q235钢靶的极限穿透速度为566.8 m/s,侵彻等厚度接触式4层靶的极限穿透速度为511.6 m/s。

2)靶板的总厚度不变时,分层靶的抗侵彻性能与靶板的分层结构、破片形状以及破片的初始侵彻速度均有关系。因此,不同形状的破片侵彻不同结构的叠合多层靶得到的结论不同。但是总体来看,总厚度不变时,靶板分层数大于2以后,层数越多抗侵彻能力越弱。