络合铁天然气脱硫装置贫液循环泵轴封失效分析与优化设计

2020-09-16

中石化石油工程设计有限公司

我国西南地区天然气资源丰富,但开采出的天然气中H2S(硫化氢)含量高、危害大、腐蚀性强。为降低含H2S天然气对输送管道及设备的腐蚀,减少环境污染,避免天然气泄漏危及生命安全,需要对开采出的含硫天然气进行脱硫处理。

西南地区某气田含硫天然气采用络合铁脱硫工艺装置进行净化处理。脱硫剂贫液循环泵是脱硫装置中的关键设备,其轴封采用机械密封型式。在脱硫装置投产过程中,贫液循环泵的机械密封多次出现故障、频繁失效,导致脱硫剂泄漏,严重影响脱硫装置的正常运行,进而影响生产单位的正常运营。为防止贫液循环泵脱硫剂泄漏,提高机械密封的稳定性与可靠性,保证脱硫装置正常运行,本文结合天然气络合铁脱硫与再生工艺,分析研究了脱硫装置贫液循环泵机械密封的失效原因,并针对贫液循环泵的运行工况,进行了合理的机械密封结构设计。

1 天然气络合铁脱硫工艺

络合铁脱硫工艺是采用含氧化剂的碱性溶液脱除天然气中H2S,并将H2S氧化为单质硫的一种脱硫方法,目前在国内外天然气脱硫装置中得到广泛应用。

1.1 络合铁脱硫原理

络合铁脱硫是一种以铁离子为氧化剂的湿式氧化还原脱除天然气中H2S的方法[1],采用碱性水溶液吸收天然气中的H2S,H2S与碱液反应生成HS-,碱性水溶液中的Fe3+将HS-氧化成单质硫S,Fe3+被还原成Fe2+,再向溶液中加注化学药剂,使单质硫在溶液中聚集沉淀析出。络合铁溶液再生,是利用空气中的氧气将Fe2+氧化成Fe3+,使络合铁溶液恢复氧化性,重复循环利用络合铁溶液进行天然气脱硫。其主要反应如下:

碱性水溶液吸收H2S:

析硫过程:

再生反应:

1.2 络合铁脱硫工艺流程

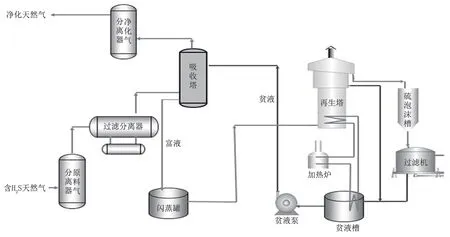

天然气脱硫和脱硫剂再生是脱硫装置的两个主要工艺流程(图1)。

(1)天然气脱硫流程。首先是来自井口的含H2S天然气进入原料气分离器进行气液分离,再经过滤分离器去除大的液滴后,从底端进入吸收塔,含H2S天然气与塔顶流入的络合铁脱硫溶液(贫液)进行充分接触、脱硫,再经过净化气分离器,分离掉气体中夹带的雾沫,得到净化天然气,接入外输管网进行天然气外输[2]。

(2)脱硫剂再生流程。在吸收塔中,脱除天然气中H2S的络合铁溶液由贫液变为富液,生成的单质硫悬浮在络合铁富液中,富液经闪蒸罐闪蒸出溶解在富液中的少量天然气(少量天然气进入燃料气系统用作加热炉燃料气)后,进入再生塔。在再生塔中,加注化学药剂使单质硫聚集沉淀析出,进入硫泡沫槽、硫磺过滤机进行硫磺回收;另外,向再生塔中鼓入空气,将络合铁富液进行氧化生成贫液,再经贫液循环泵增压进入吸收塔脱硫。

2 贫液循环泵机械密封失效问题

2.1 贫液循环泵结构及技术参数

图1 络合铁脱硫工艺流程Fig.1 Process flow of complex iron desulfurization

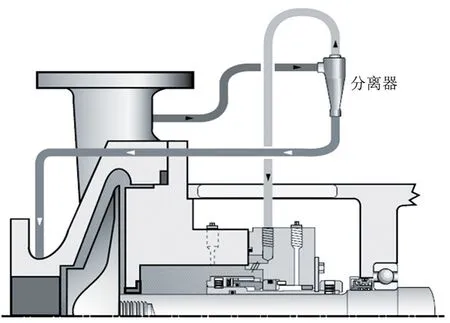

天然气脱硫装置中络合铁脱硫剂贫液循环泵流量为120 m3/h,扬程为175 m;泵结构型式为BB1型(两端支撑式),泵壳为轴向剖分,采用两级叶轮增压,闭式叶轮,首级叶轮为单吸式;运行方式为连续运行,采用内装式单端面大弹簧机械密封为轴封,采用自冲洗(Plan11[3])方案。机械密封面材质为碳化硅(动环)对石墨(静环),其结构如图2所示。

图2 贫液循环泵机械密封结构Fig.2 Mechanical seal structure of lean liquid circulating pump

2.2 机械密封故障描述

天然气脱硫装置自投产以来,贫液循环泵频繁出现机械密封失效故障,导致络合铁脱硫剂贫液泄漏,严重影响了脱硫装置的正常运行。通过现场调研,发现贫液循环泵机械密封失效主要包括两种工况:一是处于连续运行状态的贫液循环泵,其机械密封通常使用1周到1个月左右就出现损坏而泄漏;二是备用泵启动后机械密封会在短时间内出现泄漏。现场机械密封实际使用时间远低于要求连续运行8 000 h(1年)的设计标准。

3 贫液循环泵机械密封失效的原因分析

通常情况下,贫液循环泵轴封失效的主要原因有产品质量问题、装配问题及配套设备与工艺流程问题[4]。本装置贫液循环泵轴封采用的是知名品牌机械密封,在其他泵类设备上运行平稳,使用寿命满足设计要求;但用在本装置贫液循环泵上多次出现故障,且使用寿命较短。通过对比分析,初步判断现场运行工况对贫液循环泵机械密封使用影响较大,以此作为分析机械密封失效原因的出发点。

3.1 脱硫工艺流程分析

络合铁氧化还原法脱硫过程中贫液循环泵输送介质为络合铁贫液。由络合铁脱硫工艺可知,在吸收塔吸收完H2S的络合铁富液中含有单质硫,富液在再生塔中进行贫液再生;同时向再生塔中加注化学药剂(表面活性剂)将富液中悬浮单质硫聚集沉淀,进行硫磺回收。由于两个过程是在再生塔中同时进行,加上络合铁脱硫剂连续不断流动,造成脱硫剂中未沉淀的单质硫伴随着贫液进入循环泵。此外,在硫磺回收过程中,经过滤机过滤后的贫液将进入贫液储罐,该贫液中也可能含有部分单质硫。

在现场对络合铁贫液进行取样检测,发现贫液中含有单质硫,难溶于络合铁溶液,以悬浊液形式存在,长时间放置器皿中将有固体颗粒析出。通过上述分析及验证,贫液循环泵输送的络合铁贫液中含有单质硫,并存在单质硫固体颗粒。

3.2 贫液循环泵机械密封结构分析

贫液循环泵轴封采用的是内装式单端面大弹簧机械密封结构,机械密封冲洗采用自冲洗(Plan11)方式。

3.2.1 单质硫加剧机械密封端面的磨损

机械密封正常运行时,需要密封冷却液(泵送介质或外部清洁水)冲洗、冷却机械密封,使动、静环密封面处于边界润滑或半液体润滑状态,密封面被液膜分开,起到密封介质的作用[5];当有固体颗粒进入密封面时,破坏密封面间密封液膜的形成,将加剧密封面的磨损,缩短机械密封使用寿命,导致机械密封失效,造成输送介质的泄漏[6]。贫液循环泵机械密封面材质采用的是碳化硅(动环)对石墨(静环),泵连续运行时,当络合铁溶液中的单质硫进入密封端面,破坏密封面间液膜的形成,加剧软密封面(石墨)的磨损[5],使机械密封端面损坏,造成连续运行的贫液循环泵机械密封出现泄漏。

另外,根据文献[5],当介质中固体颗粒质量分数超过5%时,石墨不宜作为单端面密封的组对材料,否则密封端面会出现高度磨损。根据络合铁溶液的检测分析结果,单质硫质量分数为4.53%,接近上述限值5%,这是引起机械密封面磨损的潜在原因。

3.2.2 单质硫阻止机械密封滑动补偿机构移动

机械密封靠密封端面起到密封作用,正常运行时密封面会有磨损量,为防止密封面间隙过大引起泄漏,机械密封设有滑动补偿机构(由密封弹性元件驱动),使密封面始终保持紧密贴合状态。停机后,引自泵出口的机械密封冷却液将停止冲洗密封面,密封腔内的冷却液逐渐停止流动,悬浮在溶液中的单质硫沉淀、堆积在机械密封弹性元件上,使弹性元件的伸缩性受阻碍,最终失去弹性,导致机械密封密封面磨损量无法得到补偿。

再次启泵后,密封冷却液在短时间内无法冲去沉积在弹簧内的单质硫,密封弹性元件不能恢复弹性,滑动补偿机构不能轴向移动,无法补偿密封面磨损量,当密封面的间隙过大时,泵内络合铁贫液经机械密封外泄。这是贫液循环泵备用泵启动后,短时间内出现机械密封故障的主要原因。

4 机械密封(系统)结构优化分析

机械密封的可靠性与使用寿命取决于泵的运行工况与外部环境,可通过对机械密封系统进行优化,来提高机械密封的可靠性和使用寿命,其主要措施包括密封冷却液中的固体过滤分离及采用清洁的冲洗液注入密封面[4]。通过对上述贫液循环泵机械密封失效原因分析,结合络合铁溶液的介质特性,从机械密封冲洗方案和机械密封结构两方面对机械密封(系统)优化设计,并确定最优设计方案。

4.1 机械密封冲洗方案优化设计

4.1.1 改用冲洗液固液分离的冲洗方案

现场贫液循环泵机械密封采用自冲洗方案Plan11,将泵送介质从泵出口引至密封腔进行冲洗并冷却机械密封。由于未对输送介质中的单质硫进行分离,长时间冲洗密封腔将造成单质硫沉积在密封腔内。为减少络合铁溶液中的单质硫进入密封腔,在机械密封冲洗管线上增设分离器,将单质硫分离,过滤后的络合铁溶液进入密封腔,冲洗冷却机械密封,即将冲洗方案Plan11改成Plan31[4]。如图3所示,密封冲洗液先经过分离器,将单质硫从密封冲洗液中分离出来并重新输送至泵入口,洁净的冲洗液对机械密封进行冲洗与冷却。通过现场测试,由于络合铁溶液中单质硫含量较高,机械密封冲洗管线上的分离器及后面管线极易发生堵塞[7-8],故不选用该方案。

图3 机械密封自冲洗方案Plan31Fig.3 Mechanical seal self-flushing scheme 31

4.1.2 机械密封自冲洗方案改为外冲洗方案

机械密封外冲洗,是利用外部洁净水源作为密封冲洗液,适用于泵送介质中含有固体颗粒等不适合作为密封冲洗液的工况。常用的机械密封外冲洗方案为Plan32[4]。如图4所示,在停泵、泵运行时,外部冲洗液均可注入密封腔。停泵时,外部冲洗液注入密封腔,阻止单质硫沉淀堆积在密封弹性元件上;泵运行时,利用外部冲洗液冲洗密封面,阻止单质硫侵入密封面间。但是如果采用外冲洗方案Plan32,冲洗液将进入泵体内,与络合铁脱硫剂混合,会稀释络合铁溶液,降低脱硫效果,故不选用该方案。

图4 机械密封外冲洗方案Plan32Fig.4 Mechanical seal external flushing scheme 32

4.2 机械密封结构优化设计

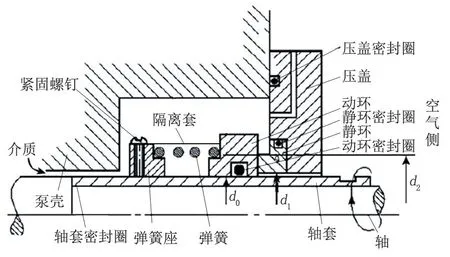

由于机械密封冲洗方案的优化设计不适用于现有的运行工况,因此只能考虑对络合铁贫液循环泵原有的机械密封结构进行优化改进。改进前,贫液循环泵轴封采用的是内装式单端面大弹簧机械密封,密封面材质为碳化硅(动环)对石墨(静环)。机械密封弹性元件与介质接触,弹性元件上易沉积单质硫。机械密封结构优化改进的出发点是采取有效结构设计防止络合铁溶液与机械密封弹性元件接触,避免单质硫进入机械密封面。

为防止弹性元件与介质接触,在机械密封弹性元件外加隔离套,其结构如图5所示。此外,将密封面材质硬-软组合改为硬-硬组合[9],动、静环材质选用硬质合金,且动环端的密封面设计有锐边。动环转动时,密封面的锐边带动密封面周围的冲洗液流动,能够有效地阻止固体颗粒进入密封面。此外,硬质合金具有硬度高、耐磨性强等特点[10],适用于输送介质中含有固体颗粒的工况。将机械密封按上述方式改造,在停泵、泵运行的工况下,均能降低络合铁溶液中单质硫对机械密封的影响。

图5 优化设计后的机械密封机构Fig.5 Mechanical seal structure after optimization design

5 现场试验

根据上述优化方案,重新设计机械密封,并将新设计的机械密封安装到脱硫装置的1台贫液循环泵上,与原有机械密封进行对比试验,试验周期为3个月。在试验周期内,优化结构设计的机械密封使用可靠,未出现泄漏故障;延长时间继续试验,最终改进后的机械密封使用寿命达到了12个月,满足了设计标准要求。

6 结束语

根据络合铁脱硫工艺和贫液循环泵机械密封的结构特点,通过对机械密封失效原因进行全面分析,重新优化设计了机械密封结构,经现场试验,优化设计后的机械密封运行可靠,使用寿命长,保证了脱硫装置的稳定运行,大大降低了生产单位的运行成本。该种密封结构型式可在今后类似装置贫液循环泵上推广应用。