海外目标油气田地面工程技术研究

2020-09-16

大庆油田工程有限公司

对于海外油气业务发展,中石油采取自我积累、滚动发展的策略,从小项目运作开始,注重发挥自身优势,并不断积累经验,储备技术。经过多年努力和发展,中石油与海外包括一带一路沿线国家建立了坚实的合作基础,以拓能力、上规模为重点,创造和争取了积极的合作环境,已建成俄罗斯、中亚、中东、亚太、非洲等主要油气合作区。

1 海外主要油气合作区概况

2019年中石油海外原油权益产量79.26×106t,天然气权益产量3.15×1010m3。油气产量来自中石油已经建成的中东、中亚-俄罗斯、非洲、亚太等油气合作区。其中原油权益产量65%来源于中东地区,主要来自于艾哈代布项目、哈法亚项目等。在海外油气合作成功推进的进程中,中石油企业探索了不同的合作模式,积累了丰富的合作经验。“十三·五”以来,大庆油田的海外油气合作项目主要包括伊拉克哈法亚项目、苏托尔明斯克技术服务项目、萨莫托洛尔技术服务项目等,主要为复杂断块油藏和碳酸盐岩油藏。为了给海外目标油田开发提供地面工艺方面的借鉴和指导,我们进行了国内外复杂断块油田和高温高盐油藏开发配套地面工程技术现状及适用性分析,为未来海外业务转变发展方式、提升质量效益提供了强有力的支撑。

1.1 中亚-俄罗斯地区

1.1.1 俄罗斯

油藏:碳酸盐岩油藏、岩性砂岩油藏。

油气资源:石油生产产量5.23×108t,占世界产量13.1%,世界排名第2,天然气产量66.8×1010m3,占世界产量19.2%,世界排名第2[1]13-25。

合作项目:亚马尔项目(2014);苏托尔明斯克项目(大庆技术服务2019);萨莫洛特尔项目(大庆技术服务2019)。

海外合作重点:中俄油气合作重点主要为战略性大型油气田勘探开发、LNG设施建设、管道建设(俄罗斯东西伯利亚太平洋石油管道、远东油气管网)、装备制造和高寒地区油气开发技术研究等方面。

1.1.2 哈萨克斯坦

油藏:碳酸盐岩油藏、砂岩油藏。

油气资源:石油生产产量81.79×106t,占世界产量2%,世界排名15,天然气产量2.06×1010m3,占世界产量0.6%,世界排名27[1]34-41。

合作项目:曼格什套项目(2009);卡沙甘项目(2013)。

海外合作重点:哈萨克斯坦工程技术服务水平不高,油气装备基本空白,均需引入外资,加快产业发展。哈萨西部陆上老油田产量递减,需要采用提高采收率及配套技术实现稳产。

1.1.3 阿塞拜疆

油藏:复杂断块砂岩油藏。

油气资源:石油生产产量44.70×106t,占世界产量1.1%,世界排名21,天然气产量1.79×1010m3,占世界产量0.6%,世界排名31。

合作项目:里海项目(2018)。

海外合作重点:未来在里海地区勘探开发,巴库等地区提高采收率、工程技术服务、装备制造等领域有较大合作空间。

1.2 中东地区

1.2.1 伊拉克

油藏:碳酸盐岩油藏。

油气资源:石油生产产量1.46×108t,占世界产量3.6%,世界排名10,天然气工业发展缓慢,产量为12×108m3。

合作项目:艾哈代布项目(2008);哈法亚项目(2010,已划转大庆)。

海外合作重点:中石油积极参与伊拉克大型油田项目开发和技术服务,已在该国油气行业立稳脚跟,在勘探开发、天然气利用、化工、工程技术服务方面合作空间广阔。

1.2.2 阿曼

油藏:高孔隙度低渗透率碳酸盐岩油藏。

油气资源:石油生产产量47.1×106t,占世界产量1.2%,世界排名19,天然气产量3.03×1010m3,占世界产量0.9%,世界排名23。

合作项目:阿曼5区项目(2004)。

海外合作重点:本地基本没有装备研发、生产制造能力,对抗硫防砂设备需求高,未来在致密气田开发、提高采收率、工程技术服务等领域有较大合作空间。

1.3 亚太地区(印度尼西亚)

油藏:复杂断块砂岩油藏。

油气资源:石油生产产量41.21×106t,占世界产量1%,世界排名22,天然气产量7.06×1010m3,占世界产量2%,世界排名10[1]113-120。

合作项目:巴厘巴板项目(2019)。

海外合作重点:印尼油气资源丰富,石油工业对外开放,东部开发程度低,油气存储能力远不能满足生产需要,在油气田勘探开发、管道建设等方面也存在合作机会。

1.4 非洲地区(苏丹)

油藏:复杂断块砂岩油藏。

油气资源:石油生产产量2.6×106t,占世界产量0.6%。

合作项目:15区项目(2005);12区项目(2007)。

海外合作重点:苏丹项目是中石油开展国际化合作最早的三大项目之一,中石油已帮助苏丹建立了完整的石油工业体系,在和尼罗河公司的合作中,地面工程在简约、节能、管道安全输送、抗酸抗钙方面存在合作机会。

2 零散油田开发配套地面工程技术

复杂断块油田由于受断层切割和构造作用,储集岩体破碎,含油层系多,层间差异大,油水分布规律复杂,地表条件差,区块分布零散,地面建设环境复杂,所以一般采用滚动开发方式。地面工程遵循先拉运后集输、先简易后正式的思路。

苏丹Jake和Keyi油田为典型零散油田。Jake油田属于苏丹Muglad盆地西北部断块群,储层物性好,单井日产油210~1 400 bbl(30~200 t),气油比20~226 m3/t,原油密度0.861 4 g/cm3,50 ℃时黏度10 mPa·s,沥青质0.11%,含蜡25.69%,倾点36~42 ℃,为优质稀油。集输系统采用常温不加热单管集输流程,一级半布站,油气水处理采用一级脱气+二级脱水流程(大罐沉降10 h),产出水(<10 μg/g)和天然气就近处理回注,低含水油(<10%)和富余天然气外输。

美国Spraberry油田性质类似于大庆外围油田,原油密度0.873 g/cm3,50 ℃时黏度6.61 mPa·s,沥青质1.28%,含蜡1.5%,凝点-30 ℃。地面工程采用井场小站工艺模式。在单井井场设置卧式一级分离器和立式二级分离器各1套,1座水罐,2座油罐,水罐和油罐兼具沉降和储存功能,在罐区还设有底水泵和原油、污水外输泵橇;井场生产数据通过无线方式传输;若为丛式井,生产设施按井数配置。处理后原油指标为含水率<0.1%,采用汽车罐车拉运到炼油厂,污水拉运到专业处理厂进行集中处理[2]。

鄂尔多斯盆地长庆油田、渤海湾盆地大港断块油田、辽河盆地茨榆坨断块油田为国内典型零散油田。长庆、大港等零散油田原油属于轻质低硫含蜡原油,沥青含量低,是优质的轻质原油。辽河油田所产原油包括稀油、稠油和高凝油。零散油田的集输工艺主要采用大井组串接集油、油气混输、二级布站、井站合一建设方式[3];采出水处理趋向于就地脱水、就近回注建设模式;防腐蚀技术因油田介质物性不同而异。地面装置设备主要以一体化集成装置为主,小型设备及所属设施可组合成橇,中型设备单独成橇,大型设备不成橇,实现了设计标准化、设备定型化、工艺模块化、施工组装化。

2.1 零散油田集输工艺

零散油田油气集输一般采用丛式井不加热单管集油、橇装增压点工艺。增压点一般建设于井场,将各功能装置组合在一个橇装板上,减少征地,节省工程投资,同时方便生产管理。

大庆油田油气混输一体化集成装置,主要由燃料气分离器、混输泵、水套炉、阀门管线、自控系统及橇座等组成,可实现加热增压混输流程、加热不增压混输流程、增压不加热混输流程。与油田常规混输泵站相比,可减少占地面积80%,缩短建设工期70%,降低工程投资50%以上,降低运行费用10%,适用于单井产液量低、井网间距大、系统可依托性差的油田,以及站外集油系统采用电热管集油的混输站场,可替代常规中小型接转站。

2.2 零散油田脱水工艺

各油田脱水工艺根据油田特点和所产原油性质的不同采用不同的工艺,主要有热化学脱水和电脱水。零散油田脱水工艺一般为两段脱水工艺(一段三相分离器+二段大罐沉降)和三相分离器热化学一段脱水工艺。偏远站场配备橇装装置,工艺模式体现“单、短、简、小”的特色。

长庆油田橇装三相分离器主要由入口旋流装置、流形调整装置、聚结填料、除沫装置、捕雾装置、油水室分程隔板、界面调整装置、除砂装置、牺牲阳极等组成。适用于气油比为50~120 m3/t的低黏、低凝原油,可用于常规脱水站、橇装联合站,尢其对于地形复杂、偏远零散油田沉降罐、净化油罐等难以拉运进现场的情况适用。

大港油田高效三相分离器通过旋流(气液预分离)、水洗(脱游离水)、重力沉降分离、加热(脱水)、聚结(油水、气液分离)、捕雾丝网(气除液)实现采出液的油气水三相分离。适用于气油比10~100 m3/t、油品性质低黏、含水率大于50%的高含水、高气液比原油区块。

大庆油田多功能原油处理装置将气液分离、游离水脱除、含水油加热、原油电脱水、输油缓冲等功能集成在一个组合式容器内进行多功能合一处理。处理后净化油含水率≤0.3%,适用于低产低渗透油气田原油处理,与常规单一装置组合流程相比,工程投资降低38%,占地面积减少60%。

2.3 零散油田采出水处理技术

零散油田采出水处理工艺趋向于就地脱水、就近回注的建设模式,一般流程短,设备紧凑,采出水处理站点呈现规模较小、点多面广的特点。

华北油田一体化污水处理装置将离心分离、横向流沉降、粗粒化除油集成在一个油水分离器中,配套外搓洗核桃壳和多向反洗海绿石过滤器,适用于小断块来水较差,油和悬浮固体含量高、泥砂含量高的污水就地处理与回注[4]。设备除油效率高、悬浮物去除率高(出水含油量<5 mg/L,悬浮物质量浓度<3 mg/L)。

延长油田一体化污水处理装置采用“CDFU工艺”(紧凑旋流气浮分离器),将离心和溶气气浮分离等技术有效结合。其优势是:运动部件少,结构简单,安装快捷;除油效率高(单级>90%),去除粒径小(3 μm),停留时间短(1~5 min);占地面积小(是传统气浮的1/8~1/3);稳定性强;无滤网、聚结板,不容易堵塞;无化学药剂添加,适应性强。该装置适合小断块油田就地脱水、就近回注(出口含油质量浓度为7 mg/L,悬浮物质量浓度为21 mg/L)。

3 高温高盐含硫油田开发配套地面工程技术

世界含硫原油主要在中东地区,主要有伊拉克、伊朗、科威特、沙特、加蓬、阿曼等国家。中东含硫原油与中国原油相比,密度、黏度、胶质、凝点都较低,重金属含量普遍较高,各段馏分的硫含量都较高。

科威特西部油田GC集输系统的原油处理能力为11×106t/a,污水处理能力为8 000 m3/d,天然气处理能力为2×106m3/d。原油处理主要包括原油的三相分离、脱盐、计量和外输系统。原油三相分离系统包括4列中质原油分离器,2列轻质原油分离器。经过分离器分离的原油进入原油湿罐,气体和含油污水分别去气体处理系统和污水处理系统进行处理。原油脱盐系统包括一级脱盐器和二级脱盐器,对分离后的原油进行两级脱盐。处理后原油含水率≤0.1%,原油含盐质量浓度≤14 mg/L。符合指标的原油进入净化油储罐(原油干罐),经过原油计量橇块计量后外输;不符合指标的原油返回含水油储罐(原油湿罐),重新进行处理。污水首先进入污水沉降罐,然后依次经板式分离器和浮选器进行处理,然后由泵排入蒸发池[5]。

塔河、哈拉哈塘等油田为国内典型高温高矿化度含硫油田。原油密度大、黏度大、流动性较差,且高含H2S气体。地面集输主要采用计量站混输、计转掺稀站、联合站油罐气回收工艺。采出水处理采用分质处理工艺,碳酸盐岩油藏采用“重力沉降+压力聚结除油+一级过滤”工艺流程,碎屑岩油藏对碳酸盐岩油藏水质进一步精细过滤。防腐采用推广应用的优化选材、配套缓蚀剂+除氧剂的腐蚀控制技术。

3.1 高含盐原油的脱水工艺

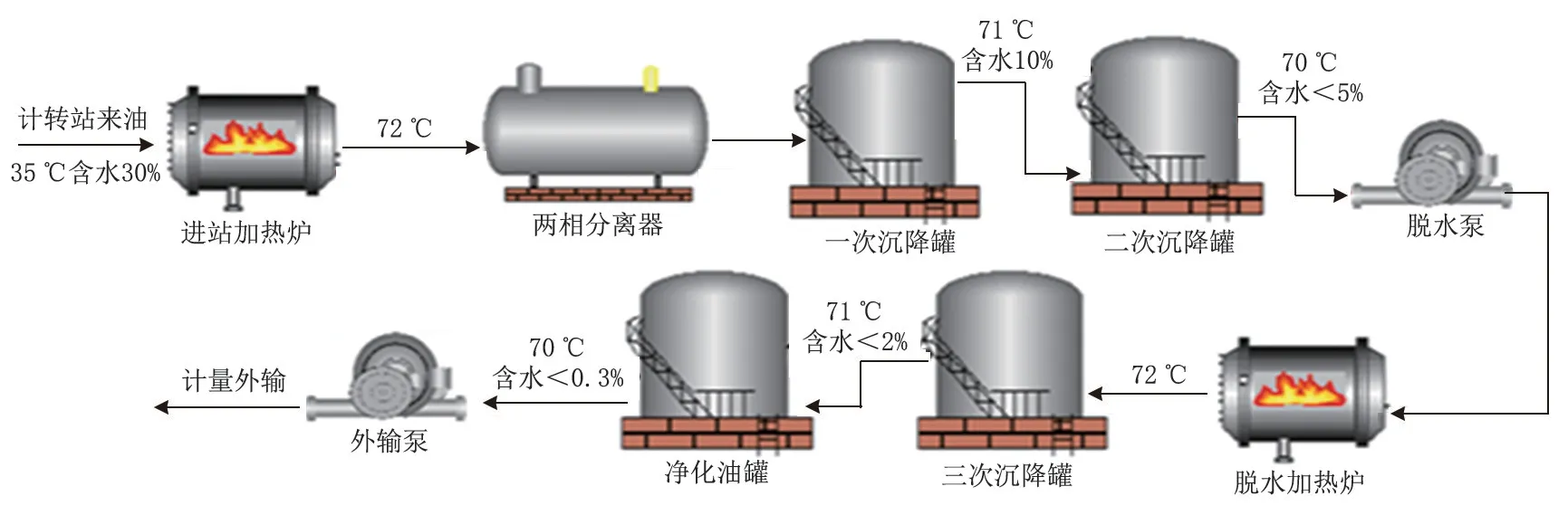

高盐轻质油和中质油脱水一般采用三相分离器+沉降罐方法。高盐稠油脱水一般采用三级热化学沉降法,见图1。

图1 高含盐稠油脱水工艺流程Fig.1 Dehydration process flow of heavy oil with high salt content

以塔河油田为例,抗盐破乳剂+三级大罐热沉降处理工艺,具有设备简单、进液分配均匀、能耗低的特点,可解决高含盐地层水常规破乳剂失效的难题,处理后净化油含水率≤0.5%,优于2%行业标准。

3.2 高含盐原油的水洗沉降脱盐工艺

脱盐方法主要有加热沉降法、化学脱除法、电脱法等。以塔河为例,采用二级水洗沉降脱盐工艺,低矿化度水换热升温后,注入到二级脱盐的静态混合器前,二级脱盐排水经升压后回注到一级脱盐的静态混合器前,换热后的一级电脱盐排水进入污水处理系统。洗后油中盐质量浓度为35.2 mg/L,满足脱后盐质量浓度<50 mg/L的指标要求,运行稳定。

3.3 高硫原油气提H2S脱除技术

原油脱硫技术主要包括正压气提脱硫技术和负压气提脱硫技术。负压气提脱硫技术是国内先进技术,通过优化脱硫塔结构及运行参数,利用负压螺杆压缩机,并利用少量干气作为气提气源,进一步实现H2S的高效脱除,净化后原油H2S质量浓度<20 mg/m3,与正压相比,气提气量减少90%,同时实现了原油稳定,万吨稠油回收高附加值混烃约50 t。

3.4 天然气脱硫及硫磺回收技术

3.4.1 天然气脱硫技术

典型的MDEA胺法脱硫工艺(图2),通过胺液循环再生脱除天然气中H2S。在低温高压下,胺液吸收H2S;在高温低压下,吸收了H2S的富胺液经过加热而分解,释放出H2S。富胺液经过溶剂再生塔再生而成为贫液,同时产生含H2S酸性气,贫液作为吸收剂循环使用,含硫的酸性气体可通过硫磺回收系统回收硫磺。

西南油气田天然气研究院研发了选择性脱硫技术CT8-5,在保证原料气H2S深度脱除的同时,实现了较高选择性,相比MDEA溶剂,CT8-5可使CO2脱除率降低约5%~10%,酸气H2S浓度提高28%,再生蒸汽消耗下降10.6%,能耗显著降低。净化气中H2S质量浓度为5.8 mg/m3,CO2体积分数为1.21%。

3.4.2 硫磺回收技术

硫磺回收技术包括Claus法硫磺回收工艺和络合铁液相氧化还原法硫磺回收工艺等。其中最常用的是Claus法硫磺回收工艺,Claus法回收硫磺是利用H2S与空气的氧化反应,通过两步化学反应生成单质硫,从而回收硫磺。随着对引进技术的消化、吸收和再创新,中石油和中石化均形成了具有自主知识产权的工艺技术。西南油气田龙王庙天然气净化厂采用具有国内自主知识产权的CPS硫磺回收工艺与常规的Claus硫磺回收工艺,配套尾气处理工艺,极大提高了硫收率,硫磺回收率达到99.8%以上,SO2排放浓度约300 mg/m3,远低于国家《大气污染综合排放标准》规定的960 mg/m3,达到国际先进水平。

络合铁液相氧化还原工艺既可将脱硫与硫回收工艺统一考虑,也可以通过MDEA脱硫尾气单独回收硫磺,适用于天然气中H2S含量不高且潜硫量也不大的工况[6]。国外常用的是LO-CAT技术,采用自循环工艺,在同一台反应器里实现硫回收和尾气处理,硫回收率高。该工艺流程短、设备少,对原料气工况变化的适应性强,操作灵活可靠;其缺点是需消耗一定化学品并有少量废液产生,产品硫磺纯度较低(约70%)。对处理量低、含硫低、气质和工况复杂(如塔里木哈6、哈一联碳酸盐油藏)的伴生气,LO-CAT是较适宜的工艺。

3.5 高盐含硫采出水处理技术

碳酸盐岩油藏水质要求相对较低,水处理要点是水质稳定达标,降低水体腐蚀性。国内外处理含硫污水的方法主要是当采出水中硫化物质量浓度>200 mg/L时,一般采用沉淀法、碱吸收法或气提法处理,且能回收其中的硫化物;当采出水中硫化物质量浓度<50 mg/L时,可采用生化法处理,处理后的污水水质能达到排放标准要求;当采出水中硫化物质量浓度介于50~200 mg/L之间时,可采用湿式氧化法处理,国外多使用湿式氧化法,该法能耗大,对设备材质要求苛刻。

图2 常规MDEA脱除H2S工艺原理流程Fig.2 Process flow of conventional MDEA for H2S removal

3.6 高盐含硫油田防腐技术

高盐含硫油田防腐主要采取优选耐蚀材质、投加缓蚀剂以及管道修复技术等。

塔河油田研发了H2O-H2S-CO2-Cl-共存腐蚀环境中力学性能优、耐蚀性能好的BX245-1Cr耐蚀钢管材。从2008年开始,原油集输管线开始加注缓蚀剂,2010年扩大到天然气集输管线加注缓蚀剂,目前控制集输管线系统平均腐蚀速率≤0.025 mm/a,点腐速率≤0.125 mm/a。管道修复技术主要包括风送挤涂、PE管内穿插和碳纤维补强技术,其中碳纤维补强技术通过管体外部强度修复恢复正常承压能力,安全使用年限可达20年。

4 海外目标油气田地面技术攻关方向

海外目标油气田地面工艺技术下步攻关方向应加大一体化集成装置的研发,针对不同油水性质,形成适合于不同工艺环节的系列一体化集成装置,满足零散区块油田地面建设要求。深入进行高盐高含硫稠油采出液的油水处理技术研究,通过优化和集成,形成完善配套的适合于碳酸盐油藏开发的地面工程配套技术。优选耐蚀材质和防护涂层,研发缓蚀剂,加大高盐含硫采出液的防腐技术研究。针对苏托尔明斯克等化学驱提高采收率目标油田,加强聚合物干粉上料密闭自动化、母液熟化配制连续化、配注装置一体化研究,以适应海外化学驱油田对地面工艺的要求。

5 结束语

零散油田地面装置设备主要以一体化集成装置为主,根据采出液油水性质选用适合的油水处理工艺和配套技术。大庆油田在集中建站处理方面具有成熟经验,同时对于零散油田,大庆外围开发配套技术也具有较强的适用性,油田相应的专有技术和技术储备在哈萨克斯坦等国家油田得到广泛应用。

碳酸盐油藏的高温高盐含硫采出液的处理难点在于高含盐稠油的脱水、污水处理、脱硫和腐蚀控制技术,虽然与大庆油田的采出液性质差别很大,但通过前期在塔里木油田地面工程的设计和建设,形成了相关技术。借鉴国内外先进技术和进一步的技术研发,能够配套完成海外目标油气田地面工程建设。