深水表层连续钻进送入工具转动块及相关联部件分析

2020-09-16杨玉贵李舒展王麦伦汪文星

吴 怡,张 亢,杨玉贵,李舒展,王麦伦,汪文星

(1. 中海油研究总院有限责任公司 北京100010;2. 中国石化石油工程技术研究院 北京100728;3. 中国石油大学(北京) 北京102249)

0 引 言

深水喷射法下表层导管在目前深水油气井表层导管下入方式中是技术相对成熟,应用较为广泛的,而深水表层连续钻进送入工具又是喷射作业中必不可少的水下作业工具。长期以来,我国的深水水下井口及配套服务工具等严重依赖国外技术,水下井口及送入工具一直被 FMC、Drill-Quip、喀麦隆等外国厂商垄断,其相关技术也一直对我国封锁,造成了工具在使用过程中存在费用昂贵、关键配件供应短缺、供货周期长等问题。研发并形成具有自主知识产权的送入工具已刻不容缓,这对提升我国深水海洋工程装备的综合竞争力具有重要意义[1]。

近年来,国内科研单位及钻完井工具厂商加大了对深水水下井口及相关配套服务工具的研发力度,初步形成了一套具有自主知识产权的送入工具。但是目前国内加工制造的送入工具技术还相对不成熟,需对工具进行一系列的功能测试分析等,以便满足现场施工作业要求,尽早投入现场作业使用阶段。

本文运用 Solidworks软件进行工具 3D模型的建立、检查,运用三维CAD软件对模型进行处理,通过接口软件将模型导入 ABAQUS分析软件中,运用ABAQUS有限元分析软件进行模型的前处理,包括各零部件材料的赋予,有限元网格的划分,约束边界条件和载荷的施加、求解,最后对送入工具的关键部件转动块及相关部件进行结果提取和分析评价。保证送入工具强度满足施工作业要求,保证现场施工作业的安全。

1 送入工具结构及工作原理分析

1.1 送入工具结构组成

送入工具主要由以下几部分构成:坐落机构、锁紧与解脱机构、锁紧与解脱状态示位机构、紧固机构、密封机构、维保构件及附属构件等[2]。每个机构不是孤立的,而是相互配合、协同工作,其中每个机构包括的零件有所重叠。

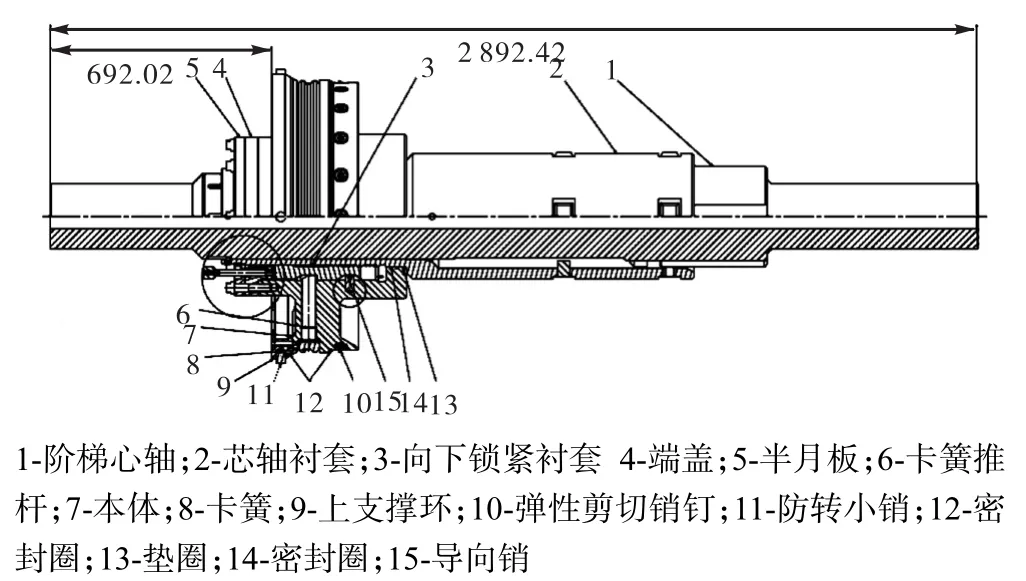

如图 1所示,坐落机构主要零部件为安装导向头、阶梯心轴、送入工具本体、防转销等;锁紧与解脱机构主要零部件为阶梯心轴、锁紧衬套、矩形螺纹副、导向销、卡簧推杆、卡簧垫圈、卡簧等;锁紧与解脱状态示位机构主要零部件为指示销、锁紧衬套、指示销垫圈、指示销减阻帽、指示销复位弹簧等。

坐落机构的主要功能:在现场施工作业条件下,送入工具本体与低压井口头迅速导向对接,使送入工具准确坐落于低压井口头上。锁紧与解脱机构的功能:在工具坐落后,执行送入工具与低压井口头的相互锁紧及相互解脱工序。锁紧与解脱状态示位机构的功能:为便于观察送入工具的锁紧、释放、解脱和回收等不同的工作状态,需要有指示性结构,以便于ROV观察,此功能主要依赖涂有白漆的示位杆进行位置标识直读。

图1 CADA工具结构示意图Fig.1 Structure of CADA

1.2 送入工具工作原理分析

应用深水表层连续钻进送入工具进行喷射法下表层导管,主要分为以下几个操作步骤:工具坐落与锁紧、导管喷射、工具解脱、“二开”继续钻进、工具回收。

工具坐落与锁紧作业流程:送入工具本体上设置有安装导向头,可实现大通径的送入工具连接面迅速对接。当安装导向头进入低压井口头一定距离以内时,安装导向头与低压井口头,通过形尺寸配合,自动完成工具与井口的居中扶正,同时使送入工具上的4个防转销与低压井口头防转销槽对齐,平稳下放大钩,工具坐落于低压井口头上,井口坐落完成,然后进行工具与低压井口头的锁紧。钻杆带动阶梯心轴倒转 7-1/4圈,锁紧衬套在导向销的轴向限制下,坡面向下移动,下降过程中逐渐向外推动 T型卡簧推杆,卡簧被弹出,同时涂有白漆的示位杆下降,显示送入工具与低压井口头已锁紧。井口锁紧后准备进行表层导管喷射作业[3]。

导管喷射作业流程:锁死顶驱,组装完毕的CADA工具、低压井口头和泥垫锁紧作为深水钻具组合,利用钻头的水力喷射能力将表层导管下至预定位置。

井口解脱作业流程:工具阶梯心轴上提,轴套卡入 J型槽与心轴固定,在轴套转动块的轴向限制下,正转7-1/4圈,锁紧衬套坡面上升,T型推杆退回,卡簧缩进,同时示位杆上升。转动到位后,下放阶梯心轴,是轴套转动块进入 J型槽上部,此时心轴与心轴轴套依靠上部螺纹剪切销钉固定,心轴继续正转1/8圈,上部螺纹剪切销钉在扭矩作用下被剪断,实现解脱。心轴可以顺利下放,准备“二开”钻进。

“二开”继续钻进作业流程:下放钻杆,进行正常的“二开”继续钻井作业。钻进到位后,上提钻杆,将工具心轴提至工具本体位置时,卡住心轴轴套,使得整个 CADA工具的几个主要部分“合而为一”,准备工具回收。

工具回收作业流程:上提钻杆,大钩的上提力直接将 CADA工具与低压井口之间的弹簧剪切销钉剪断,使得CADA工具与低压井口头分开,成功回收工具至钻井平台。至此,使用深水表层连续钻进送入工具的施工作业完毕。

2 工具材料特性及分析要求

2.1 工具三维模型

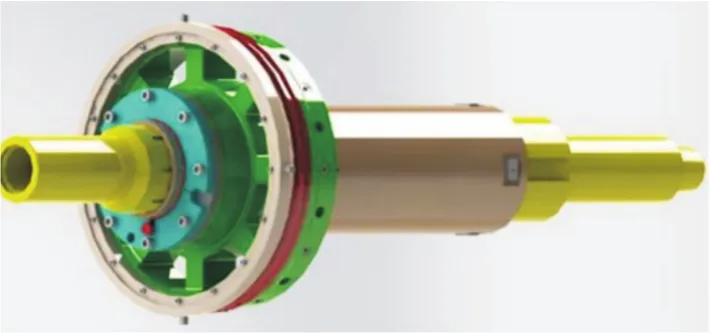

根据项目组提供的资料,低压井口头继续钻进工具部件三维模型如图2所示。

2.2 载荷情况

根据低压井口头继续钻进工具部件的实际工作状态和设计开发输入的要求,其承受的载荷为悬挂载荷,数值如表 1所示,重点进行吊装低压井口头的工况模拟。

图2 三维模型Fig.2 Three-dimensional model

根据继续钻进工具的结构特点,转动块处受力较为复杂,为此重点进行此处的有限元分析。

2.3 材料物理特性

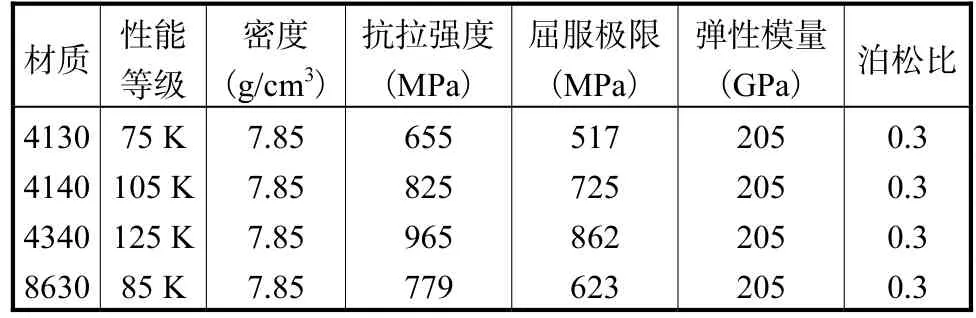

低压井口头继续钻进工具部件本体、芯轴衬套和向下锁紧衬套材料为 4130,芯轴和锁紧推杆材料为4140,转动块和锁环材料为 4340,低压井口头本体材料为 8630,其力学特性如表 2所示。材料 8630(85K)的屈服极限和抗拉强度是根据高压井口头本体试样经过拉伸试验得到的数值,更接近真实情况。

表2 材料物理特性Tab.2 Physical properties of materials

2.4 分析假设

①材料是均匀的,连续的,各向同性的。

②整个分析过程结构发生小变形。

③只考虑 2.2 中的载荷作用,忽略重力等其他载荷。

3 转动块及相关联部件分析

3.1 几何模型

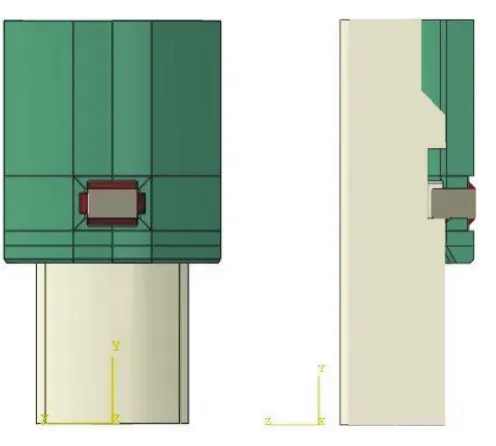

低压井口头继续钻进工具和相关联部件的三维模型由工具加工厂商设计提供,根据其结构特点及承载情况,选取转动块、芯轴衬套、芯轴的局部区域作为研究分析对象。考虑到结构及载荷的周期性,沿周向对称面选取模型的1/4进行有限元分析,以提高分析效率。运用三维 CAD软件对模型进行处理,得到用于分析的几何模型如图3所示。

图3 几何模型Fig.3 Geometric model

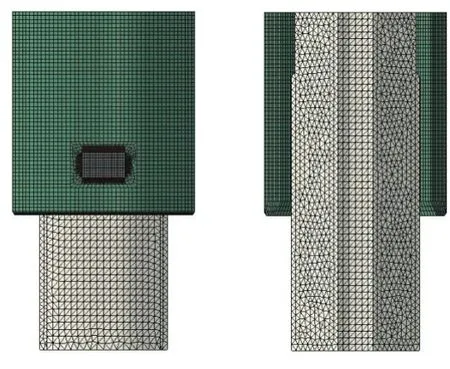

3.2 网格模型

根据有限元分析要求,对设计提供的三维模型进行处理,然后导入有限元分析软件,保证尽可能采用结构化网格[6]。在载荷作用下,转动块以及与其接触面区域的应力较大,为此对这些部位进行网格细化处理,重点关注。网格划分时选用结构化单元 C3D8R和 C3D10相结合。初次划分分析求解,根据分析结果对网格局部进行调整,得到满足分析要求的低压井口头继续钻进工具部件网格模型如图4所示,其单元数为83819,节点数为117325。

图4 网格模型Fig.4 Mesh model

图5 边界条件图Fig.5 Boundary condition diagram

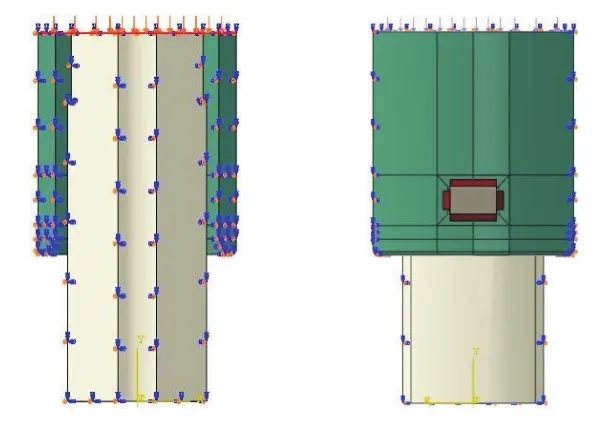

3.3 边界条件

按照 2.2的要求,在芯轴衬套上端面施加悬挂载荷 2224099.5N,由于选取的分析模型为实际模型的1/4,这里施加悬挂载荷为 556025N,在圆周剖分面上施加对称约束,在芯轴上端面施加轴向位移约束,得到其边界条件如图5所示。

3.4 分析结果评价

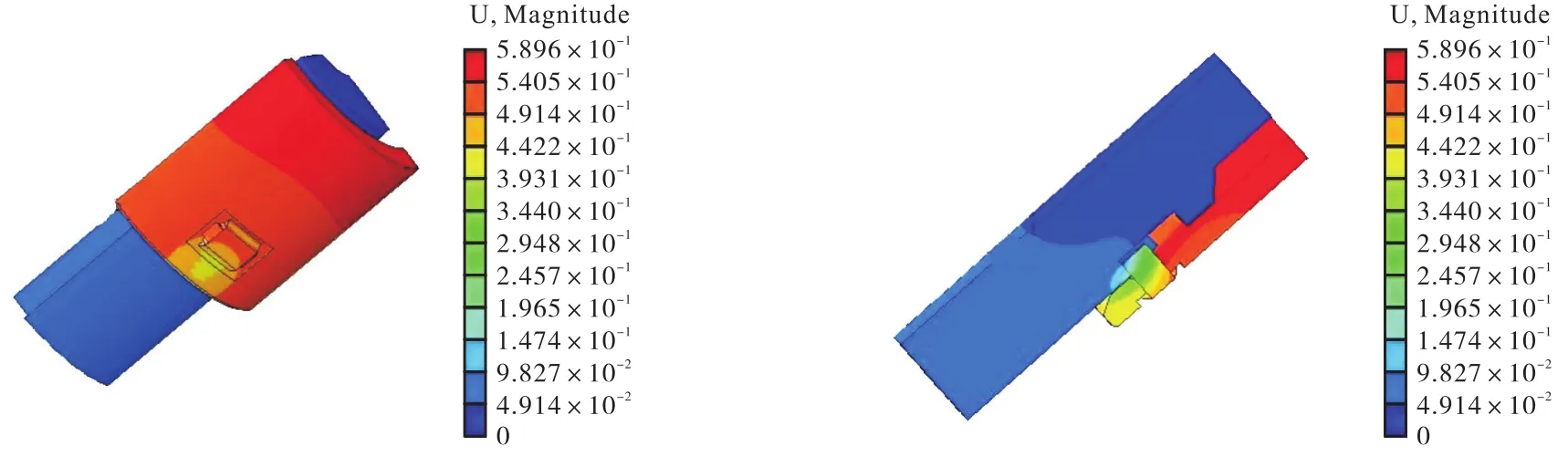

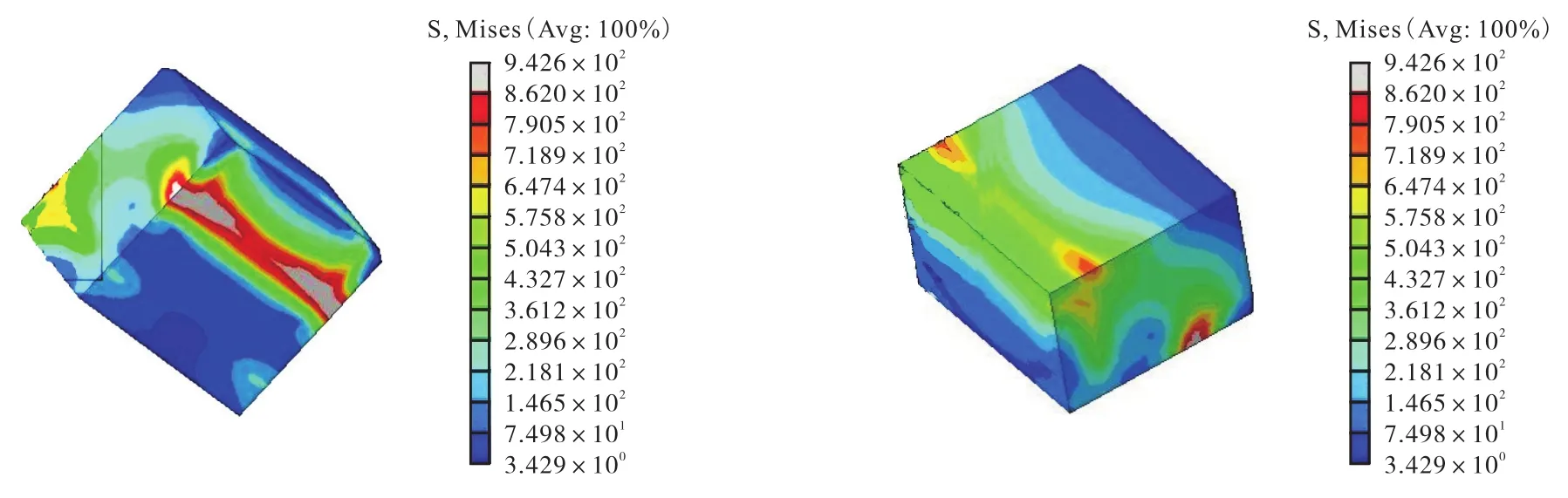

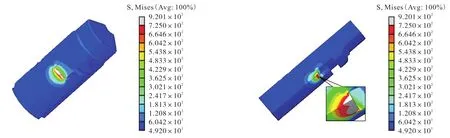

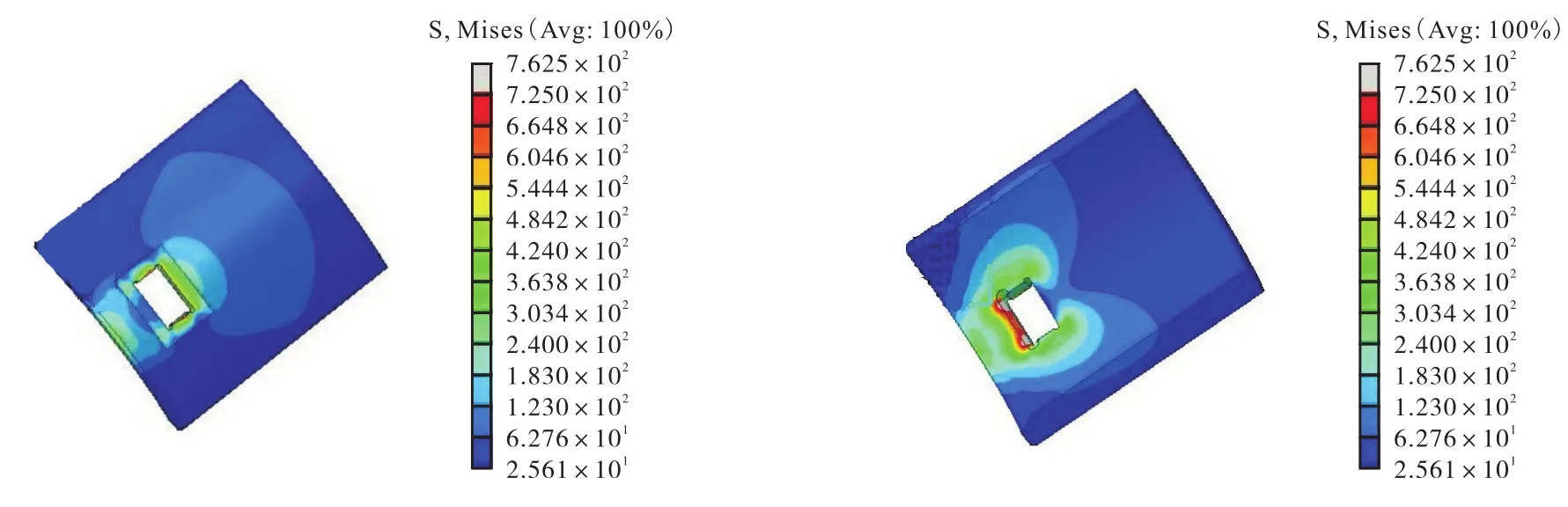

经过分析得到其总体位移分布如图6所示,总体等效应力分布如图 7所示,转动块等效应力分布如图8所示,芯轴等效应力分布如图9所示,芯轴衬套等效应力分布如图10所示。

从图 6可以看出,在悬挂载荷作用下,部件最大位移为 0.5896mm,发生在芯轴衬套上端面。从图 7可以看出,转动块及其附近区域等效应力最大值为942.6MPa,发生在转动块与芯轴外圆接触面边缘,此处为结构局部不连续引起的应力集中,如图 8所示,发生屈服的区域较小,转动块上等效应力最大值为942.6MPa,发生在转动块与芯轴外圆接触面边缘,此为边缘应力集中现象,转动块上等效应力主要分布在575.8MPa以下,材料的屈服应力862MPa,相对安全系数为1.5,强度上满足要求。从图9可以看出,芯轴上的等效应力最大值为 920.1MPa,发生在芯轴外圆与转动块接触面边缘,此处由于边缘应力集中现象,芯轴上等效应力主要分布在 422.9MPa以下,材料的屈服应力为 725MPa,相对安全系数为 1.71,强度上满足要求。从图 10可以看出,芯轴衬套上等效应力最大值为 762.5MPa,略高于材料的屈服应力725MPa,芯轴衬套上等效应力主要分布在 424MPa以下,相较于材料的屈服应力的安全系数为 1.71,强度上满足要求。

图6 总体位移分布图Fig.6 Overall displacement distribution

图7 总体等效应力分布Fig.7 Total equivalent stress distribution

图8 转动块等效应力分布图Fig.8 Equivalent stress distribution of rotating block

图9 芯轴等效应力分布图Fig.9 Equivalent stress distribution of spindle

图10 芯轴衬套等效应力分布图Fig.10 Equivalent stress distribution of spindle bushing

4 结 论

本文对深水表层连续钻进送入工具的转动块及其相关联部件进行了有限元分析。分析结果表明:在悬挂载荷作用下,低压井口头继续钻进工具转动块及其相关联部件最大位移为0.5896mm;转动块上等效应力主要分布在 575.8MPa以下,相对安全系数为1.5;芯轴上等效应力主要分布在 422.9MPa以下,相对安全系数为1.71;芯轴衬套上等效应力主要分布在424MPa以下,相对安全系数为 1.71。由此可见,我国自主研发的送入工具在强度理论计算方面已满足现场施工作业要求,这为下一步工具的现场试验提供了理论数据指导,并且对今后深水送入工具的进一步优化设计具有指导意义。