渤南终端处理厂分子筛吸附脱水工艺设计实例

2020-09-16谢小波何金平朱进全夏华波孙延国

谢小波,何金平,朱进全,夏华波,余 捷,孙延国

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

自地层采出的天然气及脱硫后的天然气中一般都含有饱和水蒸气,水分的存在会给天然气的输送和加工造成困难。天然气在输送和加工时需要冷却的温度越低,对其含水量的要求就越严格,因此必须对天然气进行脱水处理,以达到规定的水汽含量指标。

1 脱水工艺的选择

1.1 常规脱水工艺方法

1.1.1 低温冷凝法

低温冷凝是借助天然气与水汽凝结为液体的温度差异,在一定的压力下降低温度,使其中的水汽与重烃冷凝为液体,再借助液烃与水的相对密度差和互不相溶的特点进行重力分离。这种方法的效果显著,但是为了达到较深的脱水程度,就应该有足够的低温,需要制冷设施,而对天然气制冷又会导致水化物的产生,同时这样会使脱水过程的工程投资和能耗增加,进一步提高天然气处理成本。

1.1.2 化学试剂法

利用可以与天然气中水发生化学反应的化学试剂与天然气充分接触,生成具有很低蒸汽压的另一种物质,这种方法可以使天然气中的水完全脱出,但因化学药剂很难再生,工业上一般不采用。

1.1.3 溶剂吸收法

利用某些液体物质不与天然气中的水发生化学反应,只对水有很好的溶解能力,溶解后的溶液蒸汽压很低,且可以再生和循环使用,将天然气中水汽脱出。这样的物质有甲醇、甘醇等。由于吸收剂可以再生和循环使用,其脱水成本低,已在天然气脱水中得到广泛使用。

1.1.4 固体吸附法

利用某些固体物质比表面高、表面孔隙可以吸附大量水分子的特点来进行天然气脱水,可使天然气含水量降至 10-6,固体吸附剂一般容易被水饱和,但也容易再生,经过热吹脱附后可多次循环使用。

1.2 分子筛吸附脱水法

通过以上的介绍,可知天然气中脱水的常规方法一般采用溶剂吸收法和固体干燥剂吸附法。目前广泛使用的是三甘醇吸收脱水和分子筛吸附脱水,这两种方法应用的界限为要求净化气中含水量的多少。如果仅为保证天然气在运输过程中不产生水化物,用三甘醇吸收法脱水就可以。由于渤南终端天然气处理工艺有深冷装置,必须保证含水量达 10-6以下,就必须采用分子筛吸附脱水法。同时分子筛吸附法还可以除去天然气中的CO2酸气。

分子筛通常是一种人工合成的无机吸附剂,它是具有骨架结构的碱金属或碱土金属的硅铝酸盐晶体,通常分为X型和Y型。

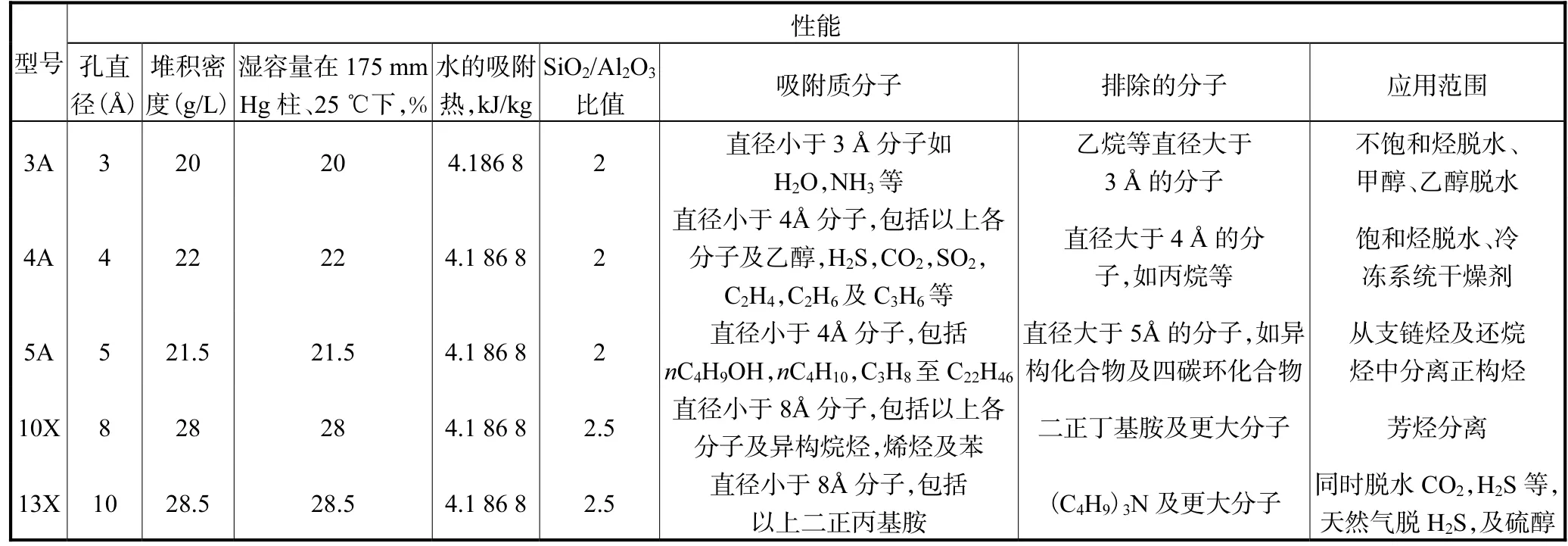

分子筛作为吸附剂的优点为:固体吸附剂(干燥剂)吸附脱水,至少有硅胶、活性氧化铝和分子筛 3种是经常使用的,而分子筛有更好的优点,在高温下或吸附质浓度低(相对湿度小)时,比硅胶和活性氧化铝吸附效果好得多,即使流体中水含量很低,还不是饱和状态(例如几倍 10-6),分子筛仍有相当好的吸附容量,硅胶、活性氧化铝则欠佳。吸附温度即使高达90℃,分子筛仍有良好的吸附能力。分子筛可用于深度脱水,根据表 1选用 4A分子筛,平均直径3.2mm。

表1 分子筛吸附参数设定表Tab.1 Adsorption parameter setting of molecular sieve

2 分子筛吸附器的设计计算

国内外项目大都采取短周期(8h),2个吸附器。优点是装填分子筛数量少,塔数量少,节省投资;再生次数少,对分子筛寿命有利,并且减少了切换操作的次数。缺点是如果分子筛质量不过硬,要想通过缩短操作周期来弥补,8h周期的回旋余地不大。渤南终端处理厂采用的就是以8h为1个周期的方式。

设计条件:渤南终端处理厂天然气最大处理量1400000m3/d,平均分子量 19.75,相对密度ρ′=M天/ M空=19.75/28.97=0.68,吸附压力 3100kPa,吸附温度 30℃,含饱和水,操作周期 8h,要求脱水到10-6以下(即水露点≤-100℃)。用球形分子筛,平均直径3.2mm。分子筛堆密度660kg/m3。

2.1 吸附器直径设计计算

原料气在3100kPa,30℃,查《燃气概论》38页表2-1校正后的饱和含水量为1300kg/Mm3,按全部脱去考虑,则:

需脱水量:1400000×0.0013=1820kg/d=75.8kg/h

操作周期8h,总共脱水:8×75.8kg/h=606.7kg

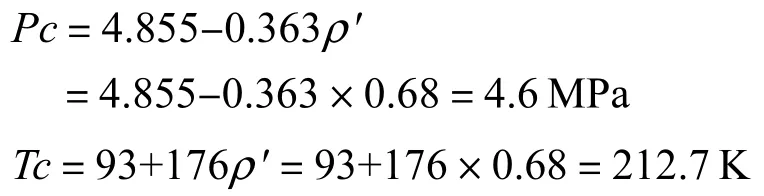

在近似计算时,当天然气相对密度ρ′在 0.5~0.9范围内,可用下列经验公式计算天然气的临界值:

计算压缩系数:

天然气对比参数:

Tr=T/Tc=303/212.7=1.4

Pr=P/Pc=3.1/4.6=0.7

查《燃气概论》33页图1-18,得Z=0.89。

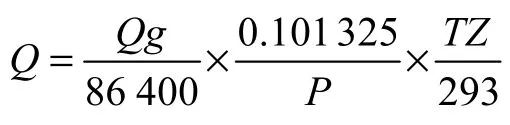

操作条件下的气体体积流量为:

式中:Q 为气体流量,m3/s;Qg为天然气处理量,m3/d;P 为吸附压力,MPa;T为气体开氏温度,K;Z为压缩因子。

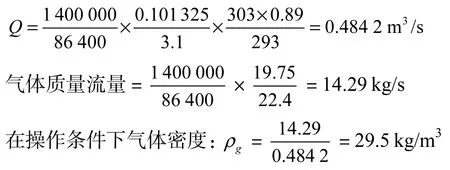

赋值计算如下:

吸附器直径取决于适宜的空塔流速,适宜的高径比。下面采用雷督克斯的半经验公式试算一个空塔流速值,再用转效点进行核算,证明其可行性:

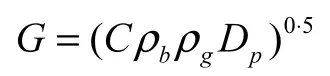

式中:G为允许的气体质量流速,kg/(m2·s);C为系数(气体自上向下流动,C值在 0.25~0.32;自下向上流动,C值是0.167);bρ为分子筛的堆密度,kg/m3;gρ为气体在操作条件下的密度,kg/m3;Dp为分子筛的平均直径(球型),或当量直径(条形),m。

G=(0.29×660×29.5×0.0032)′=4.25kg/(m2·s)

由F=πD2/4得分子筛吸附器直径:

D=(4F/π)0.5=(4×3.35/3.14)0.5=2.07m

取直径:D=2.1m

分子筛有效吸附容量为8kg水/100kg分子筛。

吸附器需装分子筛:606.7/0.08=7583.3kg

其体积为:7583.3/660=11.5m3

分子筛高径比:hT/D=1.63(一般高径比为 2左右最好,不能小于1.5)。

2.2 吸附传质区长度

式中:vg为空塔流速,m/min;hz为吸附传质区长度,m;Z=3.4(对直径为 3.2mm 的分子筛);hZ= 0 .435(8.6/35)0.3× 3 .4=0.9m(空塔流速无问题,hT>2hz)。

2.3 转效点计算

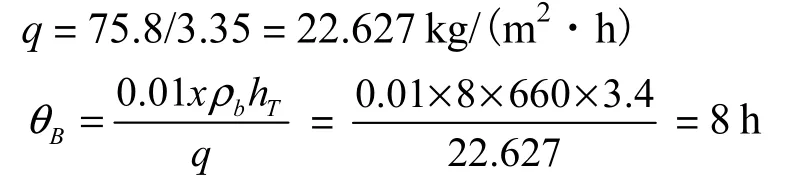

式中:Bθ为到达转效点的时间,h;x为选用的分子筛有效吸附容量,%;hT为整个床层的长度,m;q为床层截面积的水负荷,kg/(m2·h)。其他符号意义同前。

床层截面积的水负荷:

因为渤南终端项目采用 8h周期所以设计满足要求。

现场实际投用设备的直径是 2.4m,分子筛床层高度4m,分子筛体积为18.0864m3。这表明,目前大港设计院对分子筛吸附器的设计是完全可以达到和满足生产要求的。

2.4 再生计算

吸附操作达到转效点后,失去吸附能力,需将吸附的水脱掉,恢复吸附能力,这就是再生。再生最好用干气(露点温度低),加热后流经分子筛床层,将吸附的水脱附,再生气进吸附器温度一般为 2600℃左右。当再生气出吸附器温度升到 180~2000℃,可认为再生完毕。

2.4.1 再生加热气用量计算

再生加热所需的热量为Q,则:

Q=Q1+Q2+Q3+Q4

式中:Q1为加热分子筛的热量,kJ;Q2为加热器本身(钢铁)的热量,kJ;Q3为脱附吸附水的热量,kJ;Q4为加热铺垫的瓷球的质量,kJ。

算出 Q后加 10%的热损失,设吸附后床层温度是t1,热再生气进出口平均温度为t2。则:

Q1=m1×Cp1(t2-t1)

Q2=m2×Cp2(t2-t1)

Q3=m3×4186.8

Q4=m4×Cp4(t2-t1)

式中:m1、m2、m3、m4分别是分子筛的质量、吸附器筒体及附件等钢材的质量、吸附水的质量和铺垫的瓷球的质量。4186.8kJ/kg是水的脱附热,Cp1、Cp2、Cp4分别是上述各物质的定压比容。

利用经分子筛干燥后的干气,分子量 M=16,进吸附塔温度 260℃,分子筛床层终了后温度 35℃(即床层升温 5℃),再生气加热气出吸附器温度200℃,床层再生平均温度是:

(260+200)/2=230℃

已知在230℃时,分子筛比热 0.96kJ/(kg·K),钢材比热 0.5kJ/(kg·K),瓷球比热 0.88kJ/(kg·K),预先估算分子筛质量 11950kg,瓷球质量 3080kg,金属总质量35630kg,吸附水质量606.7kg。则:

Q1=11950×0.96(230-35)=2237040,kJ

Q2=35630×0.5(230-35)=3473925kJ

Q3=606.7×4186.8=2540131.5kJ

Q4=3080×0.88(230-35)=528528kJ

Q=Q1+Q2+Q3+Q4=8779624.5kJ

加10%的热损失,则是9657587.0kJ。

设再生热吹时间 4.3h,每小时加热量是9657587.0/4.3=2245950kJ/h

再生气在230℃时的平均比热3.14kJ/(kg·K)

再生气温降是:

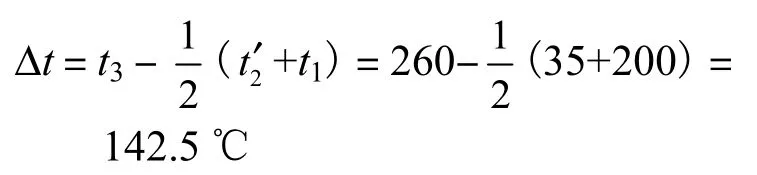

式中:t1为吸附后床层温度,℃;为再生加热结束时气体出口温度,℃;t3为再生气进吸附器时的温度,℃;每千克再生气给出的热量:

qH=CpΔt=3.14×142.5=447.5kJ/kg

需再生热气量:

G热=2245950.4/447.5=5018.9kg/h

2.4.2 冷却气量计算

加热后床层温度很高,需通入冷的干气冷却,冷却到原来吸附开始时的温度,设此值为′冷却吸附塔需移去的热量。

床层温度自 2300℃降到 300℃,则冷却热负荷如下:

Q1=11950×0.96(230-30)=2294400kJ

Q2=35630×0.5(230-30)=3563000kJ

Q4=3080×0.88(230-30)=542080kJ

Q=Q1+Q2+Q4=6399480kJ

设冷却时间为3.3h,每小时移去热量:

6399480÷3.3=1939236.4kJ/h

冷气平均比热在1300℃时是2.9kJ/(kg·K)。

每千克冷却气移去的热量为:

2.9×100=290kJ/kg

需冷却气量:G冷=1939236.4/290=6687kg/h

一个周期8h内需气量G=4.3G热+3.3G冷=4.3×5018.9+3.3×6687=43648.4kg/8h

现场的再生气量为20 万m3/d,满足要求。

3 结 论

按照渤南终端处理厂的天然气再生气量20万m3/d计算进行设计:

①分子筛干燥器直径 2.4m,高度 4m,体积18.0864m3。

②分子筛入口分离器直径1.8m,高度8m,进出口直径均为25cm。

③再生气分水罐直径0.8m,高度4m,进出口直径均为100mm。

④调节阀直径 50mm,分子筛出口过滤器直径1m。