泡沫排水采气适用界限的实验研究

2020-09-16刘永辉吴朋勃罗程程

刘永辉,吴朋勃,罗程程,刘 通,倪 杰,王 华

1)西南石油大学油气藏地质及开发工程国家重点实验室, 四川成都 610500;2)中国石化西南油气分公司石油工程技术研究院,四川德阳618000;3)中国石油集团川庆钻探工程有限公司,四川成都 610501

随着气藏开发的深入,气井产量不断降低,携液能力变弱,使部分液体在井筒中聚集,形成积液,危害气井生产[1].实施合理的排水采气工艺措施及时排出井底积液,对延长气井正常生产时间至关重要.泡沫排水因见效快、设备简单和适应能力强等优点而被广泛用于各气田.目前,泡沫排液效果的评价界限尚不明确,且缺乏有效的选井依据,导致现场实施效果参差不齐[2-5].现有的泡沫排水工艺优化评价方法多采用Rose-Miles法对起泡剂进行室内静态评价,基本原理是测试起泡剂的起泡能力和稳定性,进而优选性能较好的起泡剂.但是,在实际气井生产过程中,起泡剂室内评价结果与现场应用效果仍存在较大差别,原因是室内评价忽略了起泡剂在不同流动条件下的排液效果,导致起泡剂在不同气井的运用效果参差不齐[6-9],故有必要开展空气-水-泡沫三相管流实验,模拟实际气井加注起泡剂后对井筒流动的影响.Van NIMWEGEN等[10-13]通过实验研究得到了气液流速、管径和倾角等对空气-水-泡沫三相流动的影响规律,但其最小气相表观流速(简称气流速)设计为5 m/s,与现场采用泡沫排水工艺的气井的实际气流速相比偏大.AJANI等[14-15]基于液膜反转理论,研究泡沫对气井携液临界气流速的影响并建立相应的机理模型,获得了远小于泡沫排水井的工艺参数范围,更多处于积液气井(气体流速低于携液所需的临界气流速).但是,这些研究均是气液进入实验管段前让起泡剂充分起泡,实际气井则是利用井底产出气和水搅动起泡.本研究建立了一套可视化的空气-水-泡沫三相管流模拟实验装置,通过可视化管流进行模拟实验,观察起泡剂对两相流动的影响规律,测试大范围气相和液相流速条件下的压降和持液率.基于实验数据分析影响起泡的关键因素,给出泡沫排水适用气流速界限,以期为气田泡沫排水工艺的高效应用提供理论依据.

1 实验装置及方法

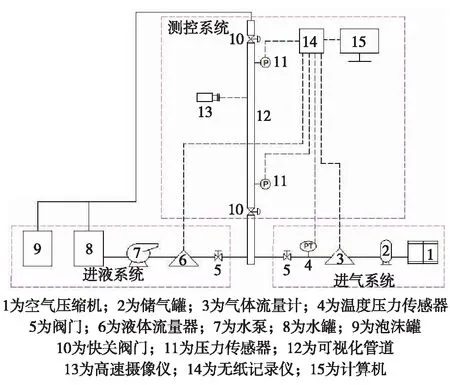

本研究建立的可视化的实验模拟装置如图1,由进气系统、进液系统和测控系统组成:进气系统由压缩机压缩空气至储气罐中,通过流量调节阀控制入口气量;进液系统水泵从水罐中抽取液体通过流量调节阀泵入管道中;测控系统安装在管道两端的压力计测试流动压差,高速摄像仪记录流动过程中的流动形态,同时关闭两个快关阀门记录管道中剩余液体体积进而计算持液率,温度、压力和气、水流量数据均由无纸记录仪采集并传输至计算机进行处理.实验装置实物图请扫描论文末页右下角二维码查看.其中,为满足液流速供给要求,分小液量和大液量两种情况由不同的水泵泵入,测试5.0 m长管道内的持液率和2.5 m长管段的压降数据.

图1 可视化的空气-水-泡沫三相管流实验装置流程图

为全面评价起泡剂在不同条件下的举升效果,实验参数范围覆盖了垂直管气液两相流所有流型(环状流、搅动流、段塞流和泡状流).气流速范围为0.05~27.00 m/s,液流速分别为0.01 m/s和0.10 m/s.每组实验均测量了实验瞬时压差、井筒持液率及气液(泡沫)流动形态.

实验所用起泡剂为川西气田现场用的XHY-4A型起泡剂,其表面张力如图2.随着起泡剂质量浓度的增大,溶液表面张力迅速降低,在起泡剂质量浓度为1.5 g/L时溶液表面张力达到最小,即临界胶束浓度,表面张力为30.69 mN/m.继续增大起泡剂质量浓度,表面张力将不再降低.考虑起泡效果及现场使用的浓度配比,本研究采用质量浓度为2 g/L的起泡剂水溶液开展实验测试.

图2 XHY-4A型起泡剂表面张力测试结果

2 实验结果

为明确起泡剂对垂直管气液两相流动的影响,开展空气-水两相和空气-水-泡沫三相管流对比实验.基于实验测得的井筒压降和持液率数据及观察到流型,首先分析在不同气、液流速条件下起泡剂对两相流动的影响效果.

2.1 气相表观流速

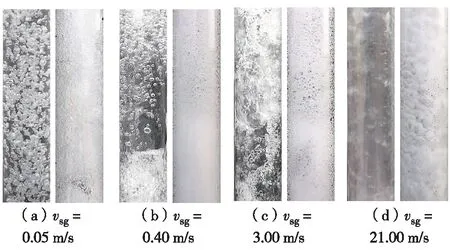

在一定液流速范围内,气流速是气水两相流动中影响气和水相互作用最关键参数.首先,对加入起泡剂前后不同气流速下管道内的表观现象(流动形态)进行评价.图3给出了测定液相表观流速时,不同气相表观流速下气-水两相和气-水-泡沫三相流型对比.随着气流速的增大,观察到气-水两相流型依次为泡状流、段塞流、搅动流和环状流.由图3可见,加入起泡剂后,实验管道产生的泡沫能有效带出液体并降低持液率,同时管段波动幅度明显降低,使流动更规律:当气相表观流速vsg=0.05 m/s时,三相流动仍为泡状流水相中分散的气泡,更密集且尺寸更小更均匀;当vsg=0.40 m/s时,在管壁附着一层气泡尺寸不一的泡沫膜,其厚度均匀且随气流蠕动;当vsg=3.00 m/s时,管道中的流动振荡明显减弱,紧贴管道内壁的泡沫膜变薄且出现尺寸更大的气泡;当vsg=21.00 m/s时,分散在液膜中的气泡变得小而密,且泡沫膜上波纹更密集.

图3 空气-水两相与空气-水-泡沫三相流型对比

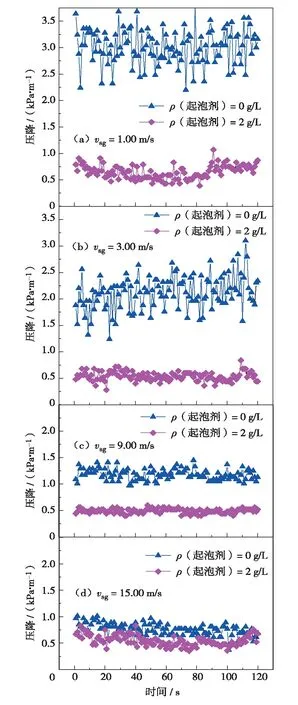

从实验测到的瞬时压降波动情况可见,起泡剂能有效抑制实验管道气水两相振荡.图4给出了定液相表观流速时不同气相表观流速下空气-水两相和空气-水-泡沫三相的瞬时压降对比.由图4可见,加入起泡剂能有效降低两相流动压降,显著抑制流动振荡,如vsg=3.00 m/s时,实验某时段内的空气-水两相流动平均压降为2.12 kPa/m,而相同条件下空气-水-泡沫三相流动平均压降降至0.54 kPa/m,加入起泡剂使两相流压降均值降低74.5%.但随着气流速增大,压降降幅减弱,当vsg=15.00 m/s时,两相流压降均值降幅为27.8%.

图4 空气-水两相与空气-水-泡沫三相流动压降波动对比

2.2 液相表观流速

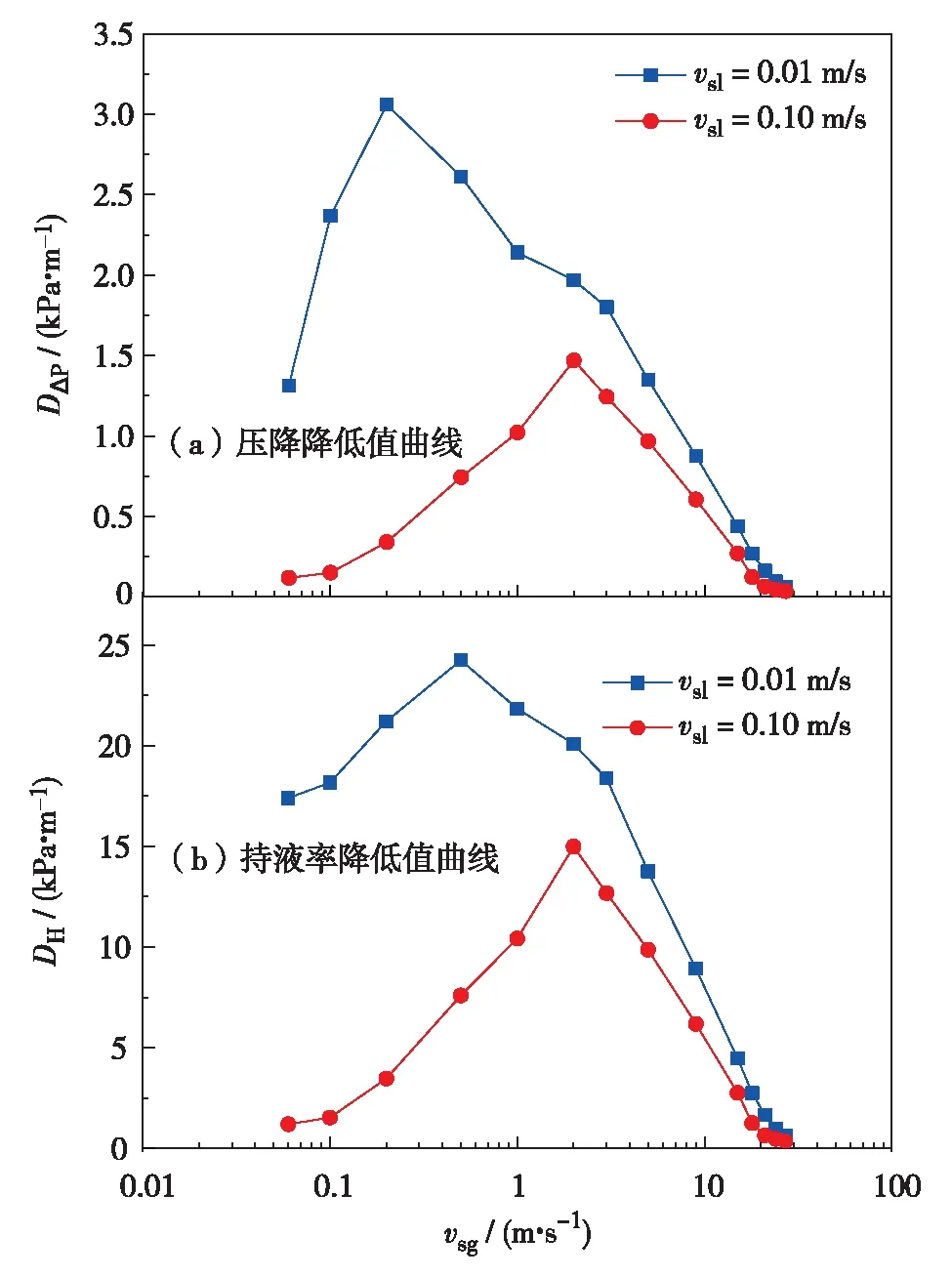

在相同实验条件下,空气-水两相与空气-水-泡沫三相压降或持液率的差值,即加入起泡剂对气-水两相流动压降或持液率的降低值,反映了不同气、液相表观流速时的泡沫携液效果.图5对比分析了不同液相表观流速条件下泡沫对压降降低值(DΔP)和持液率降低值(DH)的影响.由图5可见,在气流速低于约20 m/s时起泡剂加入实验管段后均能有效降低井筒压降和持液率,但不同气、液相表观流速时降幅不同.相同液相表观流速时,随着气流速增大,泡沫对压降和持液率的降低值均先增后减.但当液相表观流速vsl=0.01 m/s时,DΔP最大值为3.06 kP/m;而当vsl=0.10 m/s时,DΔP最大值为1.47 kP/m,液量增加使最大DΔP减少了52%.这是由于相同条件下DH最大由24.24%降至15.00%,最大DH减少了38%.液量增加导致持液率和压降的降低值均大幅减小,即在vsl=0.10 m/s时,起泡剂的应用效果变差,在段塞流区域内表现得更加明显.

图5 液量对压降和持液率的影响

3 泡沫排水适用界限

3.1 界限划分

图6给出了定液相表观流速时不同气流速下空气-水两相和空气-水-泡沫三相井筒压降和持液对比.随着气流速的增大,泡沫生成对井筒中压降和持液率的降低程度先增后减.这样的变化规律与气液两相在管道中水动力搅动和井筒持液率变化相关.为此,基于泡沫对压降和持液率的影响范围和规律,本研究将实验气流速范围划分为3个区域:

图6 两相流与泡沫流的压降及持液率对比曲线

1)泡沫排水反作用区(D):当气流速很大时,管段为环状流,此时液膜紧贴管壁向上流动,管道持液率低且流动稳定.加入起泡剂后,产生的泡沫降低持液率幅度有限,却大幅增加管壁摩阻,导致管段压力增大,反而使泡沫排水工艺不利于生产.

2)泡沫排水有效区(B):随着气流速降低,井筒持液率增加,气水两相流动逐渐变得不规律,尤其是在液膜反转后,气水两相流动变为搅动流,井筒振荡逐渐增大,搅动强度增加.在气量充足和搅动充分的条件下,加入起泡剂能够有效生成泡沫,带走实验管道液体,从而降低持液率和压降.

泡沫排水有效区域内存在一泡沫排水效果最佳区(C).分析可知,该区域与气液两相搅动流与段塞流流型转换界限一致.当气流速低于该界限后,进一步降低气流速会导致泡沫排水效果迅速降低,这是因为气水两相由搅动流变成段塞流后,气相由连续相变为非连续相,水相逐渐变得稳定,气水之间的振荡迅速降低,持液率迅速增大,导致起泡困难,起泡剂的起泡效果迅速下降.

3)泡沫排水失效区(A):随着气相表观流速的进一步降低,当气水两相流流型从段塞流转换为泡状流后,水相成为主导的连续相,管道空隙率很小,即气水震荡较弱,加入起泡剂后几乎不能起泡,故在此区域内泡沫排水失效.

3.2 数学模型

由以上分析可见,泡沫对井筒压降和持液率的影响与气水流动规律密切相关.因此,针对泡沫排水的适用界限,采用气液两相流相关理论对其进行划分,为现场泡沫排水工艺提供理论指导.

1)泡沫排水有效区域气流速上限

高气流速时,起泡剂加入会增加摩擦阻力,因此,泡沫排水工艺的适用上限应以有效降低井筒差降为界限.通常泡沫排水有效区上限在液膜反转点,即环状流-搅动流的转换界限附近,此时持液率较低,考虑泡沫排水工艺通常针对积液气井,因此将携液临界气流速作为泡沫排水有效区域的上限.本研究优选李闽模型[16]预测泡沫排水有效区域气流速上限

(1)

其中,vc为临界携液气流速(单位:m/s);σ为气水表面张力(单位:N/m),ρl为水相密度(单位:kg/m3);ρg为气相密度(单位:kg/m3).

2)泡沫排水有效区域气流速下限

将泡状流到段塞流的转换界限确定为泡沫排水有效区域气流速下限,即泡沫排水失效界限.通过两相流漂移模型[17]计算管道中含气率为

(2)

其中,C0为速度分布系数,段塞流中取1.20,搅动流中取1.15;vD为气相漂移速度(单位:m/s).

气相漂移速度用HARMATHY关系式[18]计得

(3)

其中,g为重力加速度.

HASAN等[19]研究表明,α=0.25时对应的vsg即泡状流到段塞流的转换界限,故联立式(2)和式(3)得到泡沫排水有效区域气流速下限为

(4)

3)泡沫排水效果最佳区域气流速界限

段塞流到搅动流的转换界限为泡沫排水效果最佳区域气流速界限.OWEN[20]研究表明,该界限对应α=0.78,气相漂移速度vD采用BENDIKSEN[21]的泰勒气泡上升速度公式计算

(5)

其中,d为管道直径(单位:m).

联立式(2)和式(5),取搅动流中C0=1.15,则得到泡沫排水效果最佳区域气流速界限为

(6)

4 现场验证

选用中国石化集团川西气田3口泡沫排水井对泡沫排水适用界限进行现场验证,其油管内径均为62 mm,利用式(4)和式(6)分别计算泡沫排水有效区域气流速下限和效果最佳区域气流速界限,其主要受液相流速和压力的影响,可根据产液量及压力数据计算得到,进而计算不同条件下的泡沫排水有效区域气量下限和效果最佳区域气量界限.气井生产数据及界限计算结果如表1.

表1 泡沫排水适用界限现场验证

计算结果表明,X1井产气量为7 900 m3/d,接近泡沫排水效果最佳区域气流速界限,应用泡沫排水后产量增加,效果较好.X2和X3井产气量分别为1 100 m3/d和4 200 m3/d,均远低于其所计算的泡沫排水效果最佳区域气流速界限,现场应用效果不佳.利用泡沫排水适用气量界限的计算结果,可有效指导气田现场进行泡沫排水选井.

5 结 论

1)通过可视化的实验模拟装置进行实验测试,在空气水两相流动中加入起泡剂能够有效地降低两相流动压降,显著抑制流动振荡.

2)相同液量时,随着气流速增大,泡沫对压降和持液率的降低值均先增加后减小;液量增加使得持液率和压降的降低值均大幅度减少,起泡剂的应用效果变差,在段塞流区域内更加明显.

3)随着气流速的增大,泡沫对井筒中压降和持液率的降低程度先增加后减小.通过对比分析实验数据,将实验气流速范围划分为泡沫排水反作用区域、泡沫排水有效区域和泡沫排水失效区域.

4)将携液临界气流速作为泡沫排水有效区域的上限,该区域的气流速下限为泡状流到段塞流的转换界限,确定泡沫排水效果最佳区域气流速界限为段塞流到搅动流的转换界限,选用现场实际气井进行现场验证,证明该方法有效.