裂隙注浆浆液浓度分布试验研究与机制探讨

2020-09-16王晓晨刘人太张春雨李修浩

王晓晨,刘人太,张春雨,李修浩

(山东大学 岩土与结构工程研究中心,山东 济南 250061)

我国幅员辽阔、地质构造复杂,煤矿地质赋存条件的差异十分明显,煤矿水害在煤矿开采中频繁发生。据统计,煤矿水害造成的人员伤亡与经济损失在重、特大事故中仅次于瓦斯爆炸灾害[1-4],是制约我国煤矿安全开采的重大灾害源。注浆是煤矿水害防治最主要的技术手段[5-7],通过注入胶凝性的材料,达到封堵含水裂隙通道与加固围岩的目的,保证煤矿生产安全。

水泥基注浆材料是煤矿注浆工程中最主要的注浆材料[8],经过煅烧、粉磨工艺制得。其配置而成的浆液属于悬浊液,在其自身水化、絮结等理化反应下,具有不均匀、不稳定等性质,如在静止状态下存在析水沉降特性[9-10]。同时,水泥单液浆可定性视为一种非牛顿流体(水灰比0.8~1.0),其物理力学特性在一定程度上与浆液浓度有关。对于裂隙注浆而言,浆液在扩散过程中受重力、黏滞力以及注浆压力的影响,复杂的受力特征与悬浊液自身特性影响着注浆扩散过程,并导致浆液沿扩散路径上的浓度分布存在一定差异,而浆液浓度的高低一定程度上影响着浆液结石体的强度并决定着注浆效果的优劣。因此,研究水泥浆液在裂隙内扩散的浓度分布机制,对进一步提高裂隙岩体注浆扩散规律的认识,指导注浆工程设计具有重要意义。

针对水泥基浆液在裂隙岩体中的注浆问题,国内外学者已开展了诸多有益的探索。在理论模型方面,赵庆彪等[11]研究了裂隙含水层的注浆扩散机理,提出了含水层注浆的“三时段”划分,并给出了各阶段的水动力学表达式。G.GUSTAFSON等[12]将水泥浆液的流体本构模型按照宾汉姆流体本构模型考虑,基于流体微元体沿扩散方向上的力学平衡分析,建立了恒定注浆压力条件下的注浆扩散模型。M.E.TANI等[13-14]从能量平衡角度定义了水泥浆液在裂隙内流动的“推进比”,基于此分析了注浆压力、注浆速率与浆液极限扩散距离之间的关系。阮文军[15-16]通过研究水泥浆液黏度随时间的变化规律,推导建立了考虑浆液黏度时变特性的注浆扩散模型,获得了注浆流量与浆液扩散距离之间的关系。M.ERIKSSON[17]建立了浆液通过裂隙收缩位置处的物理模型,推导了裂隙收缩位置前后浆液密度变化函数。在试验研究方面,李术才等[18]研发了准三维裂隙动水试验平台,研究了动水条件下水泥浆液的扩散形态,提出了动水条件下浆液的分区扩散机制。刘健等[19]采用室内试验与数值方法,研究了水泥浆液在动水与静水条件下的扩散规律,重点分析了水泥浆液压力场的分布。D.ALMIR等[20-21]在光滑钢槽内设置了2种裂隙开度,研究了裂隙开度突变位置前后水泥浆液压力的变化情况,并重点分析了在裂隙开度突变位置处浆液发生的渗滤效应。然而,现有水泥浆液裂隙注浆理论与试验研究中,对于浆液在裂隙扩散后的浓度分布规律鲜有探讨,浆液在裂隙扩散区内的浓度分布形成机制尚不明确。

为研究裂隙注浆中浆液沿扩散路径上的浓度分布规律,探究浆液浓度分布的形成机制。笔者基于自主研发的裂隙注浆模拟试验平台,开展了不同裂隙开度与水灰比条件下的注浆扩散模拟试验,以浆液完全析水沉降后固相体积占总体积的比例(固相体积比)表征浆液在裂隙内的浓度,测试获得了浆液沿扩散路径上不同位置处的固相体积比,分析了裂隙开度与浆液水灰比对浆液扩散区的浓度分布影响。将水泥注浆材料简化为单个浆材颗粒,基于非牛顿流体力学理论,分析了其在裂隙内的受力状态与运移轨迹,探讨了浆液沿扩散路径上的浓度分布形成机制。

1 注浆模拟试验装置、材料及方法

1.1 试验目的

研究裂隙注浆中浆液沿扩散路径上的浓度分布规律,确定裂隙开度、浆液水灰比对于浆液扩散区的浓度分布影响以及对应的注浆压力变化情况。

1.2 试验原理

浆液沿扩散路径上的浓度变化可理解为浆液密度沿扩散路径上的变化,然而,目前对处于流动状态的浆体,尚无专门的仪器设备对其密度进行实时监测。由于水泥浆液属于颗粒型浆液,浆液在扩散过程中以及停止运移后均会发生析水沉降现象[9],浆液在扩散区任意位置处的析水沉降量实际上是该位置处浆液浓度的体现,即浆液浓度越高,浆液完全沉降后的固相含量越高。因此,研究中以浆液完全析水沉降后的固相体积占总体积的比例(在此简称,固相体积比)作为浆液在裂隙内的浓度表征,通过测试浆液沿扩散路径上不同位置处的固相体积比,以获得浆液沿扩散路径上的浓度分布规律。

1.3 注浆模拟试验装置

试验装置采用山东大学自主研发的准三维裂隙注浆模拟试验系统,如图1所示。该试验系统主要包括可变开度裂隙注浆模拟试验平台、恒速率注浆装置以及数据监测系统。

图1 准三维裂隙注浆模拟试验系统Fig.1 Quasi-three-dimensional crack grouting simulation test system

可变开度裂隙注浆模拟试验平台平面尺寸为0.5 m×2.0 m(宽×长),其中包括框架整体、裂隙上下盘面以及裂隙开度调节装置。裂隙开度调节装置由分离式液压千斤顶、电动升降平台以及铝板组成,铝板放置在分离式液压千斤顶与电动升降平台之上并由两者支撑。裂隙上盘面固定在框架整体之上,并通过环形橡胶圈对裂隙上盘面与框架整体上侧之间存在的缝隙进行密封,以防止注浆过程中出现的漏浆现象。裂隙下盘面放置在铝板之上,由环形橡胶圈对裂隙下盘面与框架整体内侧侧壁之间的缝隙进行密封。

恒速率注浆装置由直剪仪与储浆桶2部分组成。直剪仪是注浆的动力装置,储浆桶用于储存注入的浆液。储浆桶由高强度透明亚克力材料制成,包括玻璃桶与密封盖两部分,密封盖上面留有进浆孔,玻璃桶侧面留有出浆口。通过设置直剪仪的恒定法向位移加载模式,直剪仪法向压头以恒定位移量向下移动,推动储浆桶密封盖以恒定位移压动浆液,浆液以恒定流量流出。恒速率注浆装置流量调节范围为0.53~2.12 L/min。

数据监测系统包括压力与位移测量系统。压力测量系统由压力变送器与对应数据采集板卡组成,用于测定浆液压力。位移测量系统由千分表与数据分析软件组成。压力变送器安装于裂隙上盘面的预留孔之内,监测不同位置处的浆液压力。千分表分布于裂隙上盘面中心轴线处,用于监测裂隙上盘面的的位移。

1.4 注浆模拟试验装置

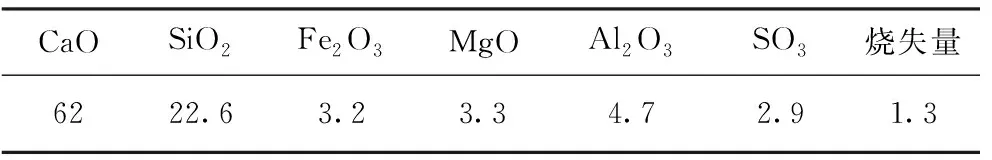

试验所用水泥为山水水泥厂生产的普通硅酸盐水泥(PO.42.5R),其化学成分见表1,试验用水泥平均粒径在15~20 μm,最大粒径在44~100 μm内,比表面积处于260~400 m2/kg。

表1 普通硅酸盐水泥成分Table 1 Common Portland cement composition %

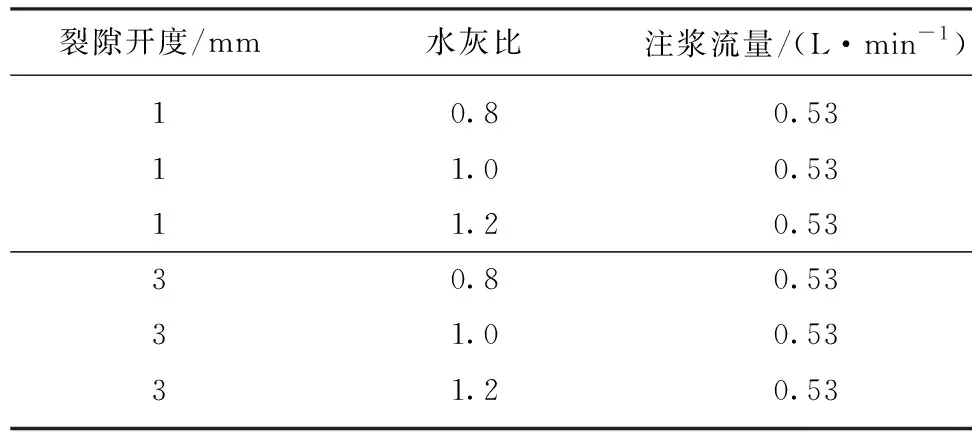

试验共设置2种裂隙开度,每种裂隙开度下测试3种水灰比浆液对应的浆液扩散区浓度分布,试验具体设置见表2。浆液配置完成后,使用搅拌器高速搅拌混合7 min,浆液搅拌混合完成后,立即倒入储浆桶内,开始注浆。试验中注浆速率设置为0.53 L/min。为了保证各组试验浆液扩散距离相同,以距离裂隙平台末端7 cm处作为注浆结束标准,浆液一旦扩散至该位置,立即停止注浆。

表2 试验注浆参数选择Table 2 Selection of grouting parameters

如图2所示,分别以距离注浆孔0,0.4,0.8,1.2,1.6 m的5个位置作为浆液浓度测试基准线,以各条测线上等间距的3个点作为浆液浓度测试点,分别提取各测点处15 mL浆液置于量筒内,静置30 min后,待其完全析水沉降后,读取该测点固相体积与总体积,确定该测点固相体积比。对同一条测线上3个测点的固相体积比进行加权平均,获得该扩散位置处浆液浓度表征量。

图2 浆液浓度监测分布示意Fig.2 Slurry concentration monitoring distribution diagram

图3为注浆结束后,浓度测试基准线位置图。提取浓度测试基准线上相应测点的浆液至量筒内,静置30 min后,各测点处固相体积比如图4所示。由图4可以看出,不同扩散距离处浆液固相体积比差异明显。由于试验组数较多,为了更直观的表现浆液浓度随扩散距离的变化,根据试验结果,计算获得各条浓度测试基准线的固相体积比加权平均值,分别绘制不同水灰比与裂隙开度条件下,浆液固相体积比随浆液扩散距离的变化情况。

图3 浓度测试基准线位置Fig.3 Concentration test baseline position

图4 各测点固相体积比Fig.4 Solid phase volume ratio at each measuring point

2 试验数据与分析

2.1 注浆压力分析

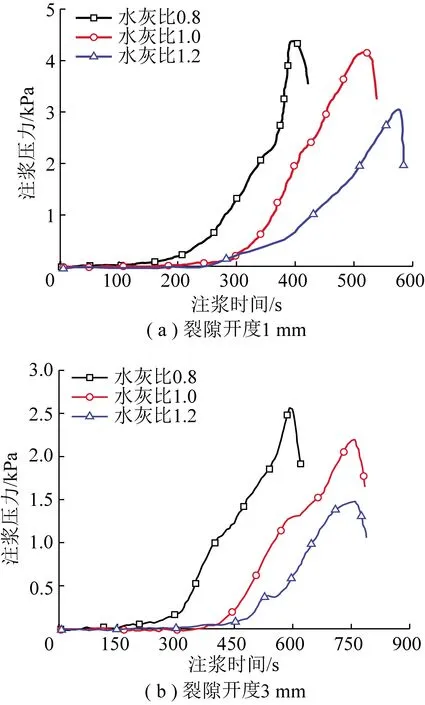

图5为不同水灰比条件下注浆压力随时间变化曲线,试验结果显示:

图5 不同水灰比下注浆压力变化Fig.5 Change of grouting pressure under different water-cement ratio

(1)浆液扩散至相同位置处,注浆压力随注浆时间呈现非线性增长变化,在注浆初期,注浆压力变化较为平缓,随着注浆时间的进一步增加,注浆压力快速爬升,爬升过程中注浆压力略有波动,随着注浆时间的继续增加,注浆压力衰减,表明注浆已经结束。分析认为,各工况下,注浆压力平缓变化段、衰减段与注浆压力监测装置启动、关闭时间有关。为了记录注浆全程压力-时间变化曲线,早在注浆前就已启动注浆压力监测装置,同时,注浆结束后并未立即关闭注浆压力监测装置,故造成注浆压力-时间曲线存在平缓段与衰减段。

(2)在2种裂隙开度工况下,随着浆液水灰比的增加,浆液所达到的最大注浆压力减小,相较于3 mm的裂隙工况,1 mm工况下各水灰比浆液的最大注浆压力明显较高。分析认为,浆液黏度是造成不同水灰比浆液注浆压力产生差距的最主要原因,浆液黏度越高其流动阻力就越大,浆液流动所克服的阻力越高,注浆压力越大。不同裂隙开度条件下注浆压力测试结果与已有试验结果一致,表明注浆过程符合试验设计要求。

2.2 固相体积比分析

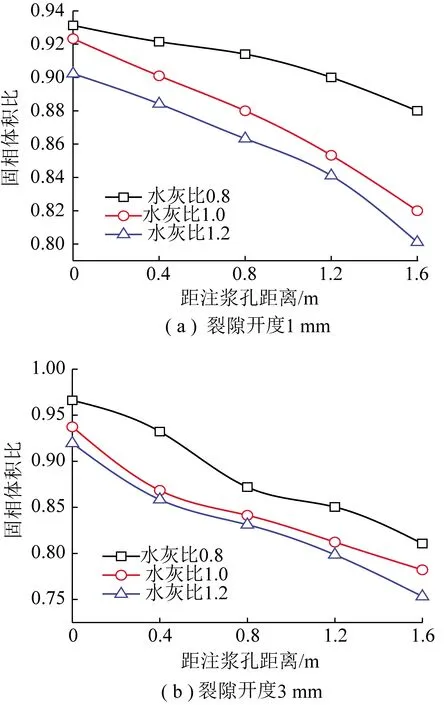

图6分别为1,3 mm裂隙开度条件下不同水灰比浆液的固相体积比随浆液扩散距离的变化曲线,试验结果显示:

图6 同一裂隙开度不同浆液水灰比的固相体积比分布Fig.6 Solid volume ratio under different fracture opening

(1)对于裂隙开度为1 mm的裂隙,水灰比为0.8的水泥浆液,其固相体积比沿扩散路径上的变化幅度较小,但仍随扩散路径的增加而降低。而对于水灰比为1.0与1.2的浆液,随着浆液扩散距离的增加其固相体积比降低幅度较为明显。对于裂隙开度为3 mm的裂隙,水灰比为0.8的水泥浆液,其固相体积比沿扩散路径上变化幅度较大,而水灰比为1.0与1.2的水泥浆液,两者固相体积比的差距与变化幅度较小,这表明两者扩散后浆液的浓度分布较为接近。

(2)相同裂隙开度条件下,各水灰比浆液固相体积比均随着浆液扩散距离的增加而降低,注浆孔位置处浆液固相体积比最高,而浆液扩散锋面处浆液固相体积比最低,这表明浆液浓度随着浆液扩散距离的增加而降低,呈现出流动稀化趋势,越靠近注浆孔位置处浆液浓度越大。同时,浆液水灰比越大,沿扩散路径上浆液固相体积比越低,这表明相较于水灰比较小的浆液,水灰比较大的浆液其浓度在扩散路径上较小。因此,考虑到浆液在裂隙内的扩散距离与浆液扩散后在裂隙内的浓度,在实际裂隙注浆工程中,可先注入水灰比较大的浆液以保证浆液扩散能够达到设计距离,然后再注入水灰比较小的浆液以提升整个区域浆液的浓度,保证注浆效果。

图7 同一水灰比浆液不同裂隙开度下的浆液固相体积比Fig.7 Volume ratio of solid phase corresponding to each water-cement ratio of slurry

图7为同一水灰比浆液在不同裂隙开度条件下浆液固相体积比的分布,试验结果显示:

(1)各水灰比浆液在2种裂隙开度内的固相体积比虽然存在一定差异,但总体变化趋势基本一致。注浆孔位置处,大开度裂隙内的浆液固相体积比明显高于小开度裂隙内的浆液固相体积比。但随着浆液水灰比的增加,2种裂隙开度对应的固相体积比的差距逐渐降低。这表明浆液水灰比与裂隙开度明显影响着浆液注浆孔位置处的浆液浓度。

(2)随着距注浆孔距离的增加,大开度与小开度裂隙的浆液固相体积比差距逐渐减小,并在扩散区某一位置处2种开度对应的固相体积比相等。随着距注浆孔距离的继续增加,小开度裂隙的固相体积比明显高于大开度裂隙的固相体积比。随着距注浆孔距离的进一步增加,浆液水灰比的增大,小开度裂隙与大开度裂隙的浆液固相体积比差距明显增大。

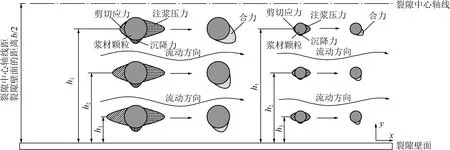

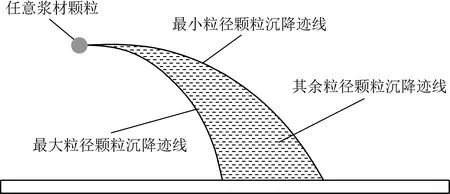

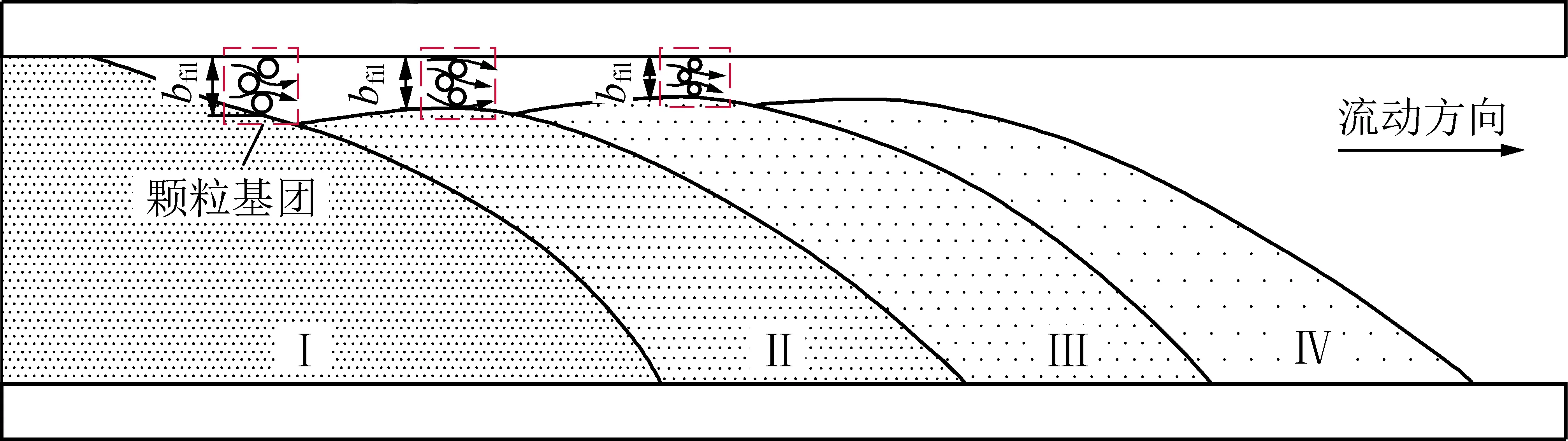

3 浆液浓度分布形成机制探讨

以浆材颗粒中大粒径颗粒与小粒径颗粒作为典型颗粒进行分析,如图8所示,浆材颗粒运动过程中主要受“推进力”与“沉降力”作用。“推进力”表示控制浆材颗粒在流动方向上运移扩散的力,其中包括注浆压力与剪切应力;“沉降力”表示控制浆材颗粒在垂直于裂隙面方向上的运移扩散力,其中包括重力与流动拖曳力。如图8所示,hi(i=1,2,3)表示浆材颗粒与裂隙壁面之间的距离,b表示裂隙开度,且h3 图8 单个浆材颗粒力学分析简图Fig.8 Analysis of single slurry particle 图9 颗粒沉降曲线示意Fig.9 Schematic diagram of particle sedimentation curve 对于裂隙注浆而言,裂隙开度影响着浆液的注入效果,即裂隙存在“临界开度bcrit”与“最小注入开度bmin”[21,23]。当裂隙开度小于bmin时,浆液无法注入裂隙内,当裂隙开度大于bcrit时,浆液可注入裂隙且仅受浆液自身黏度控制,当裂隙开度处于两者之间时,此时裂隙开度记为渗滤开度bfil,浆液在裂隙内流动受滤过作用的影响,部分浆材颗粒无法注入裂隙,仅有部分细颗粒可入裂隙,裂隙内的浆液浓度发生变化。当浆液流速降低至一定程度时,受重力影响,浆液中的浆材颗粒开始发生沉降。随着浆材颗粒的不断沉积,浆液在裂隙内流动的过流断面逐渐减小,浆液实际流动通道尺寸逐渐达到渗滤开度,在水泥浆液自身理化反应(水化反应、絮结反应)的作用下,浆材颗粒抱团形成大于原尺寸的基团,流动过程中基团与流道尺寸出现不匹配,大粒径颗粒基团淤堵而小粒径颗粒通过,导致浆液的浓度出现明显差异。浆材颗粒基团与浆液实际流动通道两者的尺寸差异影响着浆液在裂隙流动中显现的渗滤效应。浆材颗粒越小,其抱团后形成的基团尺寸较小,故其发生渗滤效应对应的渗滤开度范围较小。在小粒径颗粒通过大粒径颗粒基团后,浆材颗粒发生沉降,浆液的实际流道缩小,小粒径颗粒抱团形成大尺寸基团并淤堵通道,小于该基团尺寸的浆材颗粒通过,渗滤效应再次显现,浆液浓度发生变化。如图10所示,在浆液扩散区内,浆液渗滤效应多次显现,且随着扩散距离的增加渗滤发生时的渗滤开度逐渐减小,Ⅰ,Ⅱ,Ⅲ,Ⅳ部分的浆液浓度逐渐降低。 图10 渗滤浓度分布Fig.10 Filtration concentration distribution (1)浆液的扩散距离,浆液在裂隙内的充填率以及浆液凝结固化后结石体的渗透特性是裂隙注浆工程中的重要研究问题。而裂隙注浆中浆液沿扩散区浓度变化问题的研究能够促进裂隙注浆理论的发展。浆液流动过程中显现的沉降渗滤效应导致了浆液沿扩散路径上的浓度变化,使得流动过程中浆液自身黏度发生改变,浆液极限扩散距离受到影响。因此,研究裂隙注浆中浆液扩散区的浓度变化机制尤为重要。 (2)提出准确的理论模型以描述浆液浓度变化导致的浆液极限扩散距离变化,对进一步修正现有注浆理论,提高注浆设计的准确性十分重要。浆液扩散过程中显现的沉降渗滤效应如何进行数学描述有待于进一步开展研究。 (1)基于自主研发的裂隙注浆模拟试验平台,开展了不同裂隙开度与水灰比条件下的注浆扩散模拟试验,以固相体积比表征扩散后的浆液浓度,获得了浆液在裂隙扩散后的浓度分布规律。 (2)各水灰比浆液在裂隙扩散运移后的浆液浓度随着浆液扩散距离的增加而降低,并呈现出流动稀化趋势,靠近注浆孔位置浆液浓度高,浆液扩散运移锋面处浆液浓度最低。同时,低水灰比浆液沿扩散路径上的浓度大于高水灰比浆液沿扩散路径上的浓度。 (3)对于裂隙注浆工程而言,可先注入水灰比较高的浆液以保证浆液扩散距离达到设计值,然后,注入水灰比较低的浆液以提升整个浆液扩散区的浓度,保证注浆效果。 (4)将水泥注浆材料简化为单个浆材颗粒,基于非牛顿流体力学理论,分析了其在裂隙内的受力状态与运移轨迹,从浆液在裂隙流动扩散中显现的沉降渗滤特性角度,提出了浆液在裂隙内浓度分布的形成机制。

4 讨 论

5 结 论