TC4钛合金孔的磁粒研磨试验

2020-09-16焦安源张国富丁浩东刘伟军

焦安源, 张国富, 丁浩东, 刘伟军

(1. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819; 2. 辽宁科技大学 应用技术学院, 辽宁 鞍山 114051; 3. 沈阳工业大学 机械工程学院, 辽宁 沈阳 110870)

TC4钛合金因具有比强度高、失稳临界值高、韧性和焊接性好等优点,在航空和航天等领域得到广泛应用[1-2].但其强度高、导热性差和易变形,属于难加工材料[3-4],制孔后,孔内表面易有加工纹理和毛刺,这将严重影响零件的装配精度与使用寿命[5].为了消除这些缺陷,本文基于磁粒研磨(MAF)工艺对孔进行后处理.MAF主要利用磁极的磁场束缚磁性磨料形成具有一定切削能力的磁粒刷压附在工件表面,通过磁粒刷对工件进行划擦与切削,实现研磨.Zhou等采用超声振动辅助磁粒研磨技术对钛合金进行表面处理,有效地提高了钛合金零件的表面完整性[6].Choopani等通过对MAF工艺研究,得出加工间隙和工件转速对提高表面粗糙度Ra有显著影响[7].Lin等采用MAF工艺对不锈钢SUS304材料进行自由表面研磨,并利用田口法进行试验设计,研究了磁场、主轴转速、进给速度和工作间隙等因素对自由表面光整效果的影响[8].MAF工艺所用磁性磨粒作为多刃的磨削刀具[9],在磁场中被磁化并积聚形成磁粒刷,其具有柔性好、自锐性强、加工质量高等优点,可用于研磨平面、曲面和管内表面等[10-11].

本文主要是对TC4钛合金孔的研磨工艺进行试验研究,将表面粗糙度Ra和微观形貌作为衡量表面质量的标准.首先以A(磁极转速n1)、B(磨料直径)和C(磨料填充量)这三个参数进行磁极与孔同轴的研磨试验,分析不同工艺参数对表面粗糙度Ra的影响.使用正交法设计试验,拟通过对试验数据的极差与方差分析,找出高效高质量研磨TC4钛合金孔的最佳工艺参数组合.另外,因合理规划磁粒刷的抛光轨迹可以提高平面均匀性[12],本文提出偏心研磨孔的试验方案,拟研究其对孔研磨质量和效率的影响.

1 磁粒研磨加工机理

图1为MAF研磨孔的基本原理.图中n1为磁极转速,n2为磁极绕孔轴线转速,e为磁极轴线与孔轴线的距离.加工方式为磁极与孔轴线重合(e=0,n2=0)或磁极与孔轴线偏心(e≠0,n2≠0).当主轴带动磁极旋转时,磁性磨料在磁场作用下形成磁粒刷,不断扫过待加工表面,由于磁粒刷与工件表面存在压力,磁粒刷末端的磨粒会对孔件表面产生划擦、摩擦等微量切削作用,从而实现对孔件表面研磨[13].

2 试验设计

2.1 试验方法

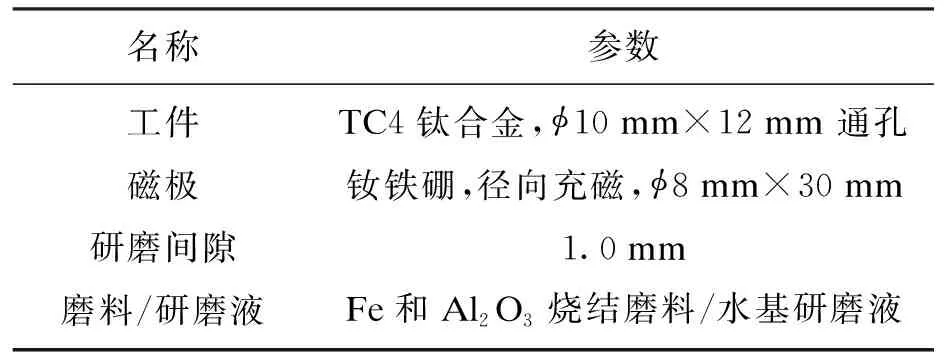

通过分析前期磁粒研磨光整加工试验,确定了本次研磨孔的参数和水平如表1所示.本文采用正交试验法,评价各工艺参数对表面粗糙度Ra的影响程度.

表1 试验参数和水平Table 1 Parameters and levels used in experiments

2.2 试验装置

图2为MAF研磨孔的试验装置.磁极由VMC850E 数控加工中心(最高转速 8 000 r/min) 的夹头刀柄夹持,工件由虎钳可靠定位.使用对刀仪找到孔中心,磁极吸附磨料后,通过导入含工艺参数信息的程序,控制磁极进入工件孔内开始研磨.

3 磁极与孔同轴研磨试验

3.1 试验条件

为了保证试验的科学性,在磁粒研磨前,利用研磨棒和砂纸对钻削孔进行预磨,保证所有孔内壁的表面粗糙度Ra≈2.5 μm.同轴研磨的试验条件如表2所示,试验时间为40 min.

表2 同轴研磨试验条件Table 2 Experimental conditions for coaxial grinding

每组试验结束后,利用JB-8E触针式表面粗糙度测量仪分别在孔圆周的4个均布位置采集Ra值,取其平均值作为试验结果,具体如表3所示.

根据表3数据,用Origin软件绘制表面粗糙度Ra与参数A,B和C的关系曲线,如图3所示.

表3 MAF正交试验数据汇总Table 3 Orthogonal experiment data of MAF

由图3a可知,随着A(磁极转速n1)的增加,孔的表面粗糙度Ra值呈现出先减小后增大的趋势.A过高导致磁性磨料严重飞溅,加工区域内参与研磨的磁性磨料减少,使磁粒刷的刚度减弱,对孔件表面形成的有效压力减小,研磨效率下降,表面粗糙度Ra降速变缓;转速过低时,磁粒刷的稳定性好,但磨料与孔表面相对速度较低,使得切削效率下降,最终导致Ra降速较慢.由图3b可知,随着B(磨料直径)的减小,孔的表面粗糙度Ra值呈现出先减小后增大的趋势.B的转折点为250 μm,B越大,单个粒子所受的磁场力增大,切削深度增大,孔件表面的初始切痕得以去除,但磨粒自身造成的划痕也很大,因此加工后工件表面粗糙度Ra值也很大.B过小时,所受的磁场力较小,单颗研磨粒子的吃刀量较小,研磨切削功能低下,虽然能够研磨孔表面上的原始切痕,但是无法彻底去除,最终的表面粗糙度Ra不会显著降低.由图3c可知,随着C(磨料填充量)的增加,孔表面粗糙度Ra值呈现先减小后增大的规律.若C过多,部分磨料由于小于离心力的作用而脱离加工区域向外飞散;如果C过少,实际参与研磨的磨料数量过少,导致研磨能力下降,工件表面粗糙度Ra下降缓慢.因此,当磁感应强度 (主要取决于磁极)和加工间隙固定后,A,B和C这三个因素要合理配置,才能得到良好的研磨效率和研磨质量.

3.2 工艺参数优化分析

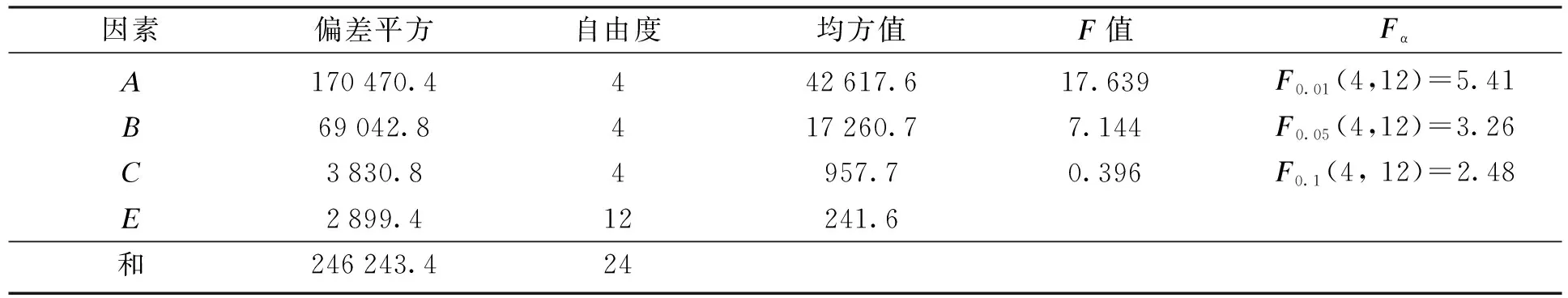

通过正交试验的极差分析法可以找到影响表面粗糙度Ra的主要因素,以及最佳因素水平组合.方差分析法可以找出有显著作用的因素,以及推算出指标最优的水平和工艺条件.表4为TC4的正交试验数据分析,其中Ti为各因素的同一水平试验指标之和;T为25个试验号对应的试验指标之和;Xi为各因素同一水平试验指标的平均数;该试验的25个观测值总变异由A,B和C三个因素及误差变异E四部分组成.表5为TC4试验数据的极差分析,表6为TC4试验数据的方差分析.

表4 试验数据分析Table 4 Analysis of experimental data

表5 试验数据极差分析Table 5 The range analysis of experimental data

通过表5和表6中极差与方差的试验数据分析可知,3个工艺参数影响程度的顺序为:A>B>C,说明A与B对表面粗糙度Ra的影响程度高于C.基于MAF工艺研磨TC4孔的最佳参数组合为A4B2C3,即当磁极转速为2 100 r/min,磨料直径为250 μm,填充量为10 g时,研磨后的TC4孔表面粗糙度Ra最小.

表6 试验数据方差分析Table 6 The variance analysis of experimental data

3.3 试验结果分析

试验结束,试件经过超声波清洗机清洗、吹干、线切割机床切割等工序处理,利用JB-8E表面粗糙度测量仪和VHX-500FE超景深电子显微镜分别检测孔的表面粗糙度Ra值和微观纹理.原始孔和研磨后的表面粗糙度和形貌对比如图4所示.

从图4a中可以看到孔内表面有较深的切痕、黑色斑点以及零星分布的凹坑,其表面粗糙度Ra曲线波动较大,表面形貌极差.如图4b所示,TC4孔研磨后,表面粗糙度Ra值由2.53 μm下降到0.51 μm,且曲线波动幅度明显减小;毛刺以及加工痕迹被有效去除,表面形貌更加均匀平整.

4 磁极与孔偏心研磨试验

4.1 试验条件

考虑到磁极与孔偏心研磨时,可能会促进磁粒刷的不断变形,加速磨粒的翻滚更替,从而可以提升研磨效率,因此基于同轴试验得到的最佳工艺参数,开展偏心试验研究.为了保证磨料与工件间的加工间隙为1~2 mm,本文采用φ6 mm的径向磁极试验,磁极自转速度n1=2 100 r/min,同时绕孔中心线进行公转的速度n2=30 r/min,偏心距e分别为0.5,1.0,1.5 mm,具体加工条件如表7所示,在每公转一周后,磁极都要回到孔中心,以使偏心研磨时被排挤到外缘的磨粒,在磁场约束下重新聚集形成新的磨粒刷,再进行下一周研磨.

表7 偏心研磨试验条件Table 7 Experimental conditions for eccentric grinding

4.2 试验结果分析

采用同轴研磨最佳的参数组合,进行偏心研磨试验,检测结果如图5所示.

通过对比可以发现,如图5a所示,在e=0.5 mm加工后,表面粗糙度Ra为0.99 μm, 孔内表面形貌明显改善,黑色斑点被有效地去除,但仍存在较浅的切痕及凹坑;如图5b所示,在e=1.0 mm加工后,Ra为0.44 μm,孔内表面的切痕及斑点几乎被完全去除,微观纹理均匀、细密,表面质量显著提高,表面粗糙度减小;如图5c所示,在e=1.5 mm加工后,Ra值为0.57 μm,表面形貌显著改善,斑点及凹坑被有效地去除,但个别处仍存在较浅的切痕.

分析可知,当e=1.0 mm时效果较好,与e=0方案比较,表面粗糙度Ra下降13.7%,而研磨效率提升25.0%.

4.3 研磨切削力测定

基于以上试验结果可知,偏心距对孔表面质量有着重要影响.为进一步研究,本文在进行偏心试验时,采用FC3D60三分力测试传感器(精度等级为1%FS)和FC-SC3200数据采集器对不同偏心距时的X,Y,Z三轴(坐标见图2)力进行采集,分别提取了不同偏心距研磨时三个周期左右的切削力变化曲线来分析,如图6所示.

由图6a可知,X轴的切削力呈周期性变化,幅值介于+7.5 N~-2.5 N,振幅为10 N,Y轴的切削力幅值范围为+3 N~-7 N,振幅也为10 N;由图6b可知,X轴和Y轴的切削力幅值范围均为+8 N~-5 N,振幅为13 N;由图6c可知,X轴和Y轴的切削力幅值均介于+10 N~-10 N,振幅均为20 N.在每圈研磨完成后,磁极回到孔中心时,X轴、Y轴和Z轴的切削力均降至0附近.可以看出,随着偏心距e的增大,X轴和Y轴的切削力变化幅度也增大,而Z轴的切削力均约为0.当e=0.5 mm时,孔受到的切削力较小,磁粒刷的刚性不强,磨料的翻滚和切削刃更替能力降低,使得磁性磨料对孔表面毛刺、切痕及凹坑的切削作用减弱,研磨效率不高,因此,孔的表面质量较差.当e=1.5 mm时,孔受到较大的切削力,磁粒刷的刚性较强,对孔内壁的切削作用增大,在研磨过程中,磨粒之间相互挤压、碰撞,对孔表面造成较深的新划痕,此时会产生过磨现象,因此,研磨加工后,孔的表面形貌并不理想.当e=1.0 mm时,孔受到切削力较合适,磨料能够很好地翻滚换位,从而提高了磨粒切削刃的更替,有效地去除了孔表面的切痕及斑点,孔的表面质量较均匀平整,表面粗糙度Ra=0.44 μm,获得了比较好的研磨效果.

相对于偏心研磨,同轴研磨过程中Z轴的切削力也为0.理论上磁粒刷对孔表面接触区域均有切向作用力,即X轴和Y轴的正负方向均受到切削力,且合力大小相等,方向相反,相互抵消.而偏心加工时,Z轴方向不受力,X轴和Y轴受到的切削力均随着磁极的转动呈现类正弦的周期性变化.虽然偏心研磨时,其瞬时研磨的有效区域小于同轴研磨,但因其切削力显著增大,且偏心研磨时,磁极频繁回到孔的中心,促进了新的磁粒刷形成,从而加速了磨粒翻滚和切削刃更新,使得最终的研磨效率显著提升.

5 结 论

1) 同轴研磨时,通过正交试验及极差与方差分析可知,磁极转速、磨料直径和填充量三个工艺参数中,磁极转速影响最大,优选工艺参数组合为磁极转速2 100 r/min、磨料直径250 μm、填充量10 g, 研磨40 min,TC4钛合金孔的表面粗糙度Ra降至0.51 μm,微观形貌均匀.

2) 偏心研磨时,在同轴最佳工艺参数组合上增加偏心运动,偏心距e=1.0 mm时,研磨30 min,TC4钛合金孔的表面粗糙度Ra降至0.44 μm,微观形貌均匀.与同轴研磨方案对比,表面粗糙度Ra下降13.7%,研磨效率提升25.0%.

3) 通过对偏心研磨时的切削力分析,随着偏心距e的增大,X和Y轴的切削力变化幅度也增大,切削力过小会影响研磨效率,而切削力过大则会影响TC4钛合金孔表面粗糙度Ra和微观形貌.