桁架钢筋混凝土叠合板底板开裂影响因素研究

2020-09-16曹高硕王示主红香王斌

曹高硕王示主红香王斌

(1.山东建筑大学 土木工程学院,山东 济南250101;2.山东乾元泽孚科技股份有限公司,山东济南250013;3.山东省交通规划设计院有限公司,山东 济南250031)

0 引言

近年来,随着相关政策的提出,装配式建筑得到了广泛的应用[1]。 在我国所有装配式混凝土建筑中,混凝土叠合板是使用数量最多的预制构件[2]。目前,国内外对桁架钢筋混凝土叠合板的研究主要集中在整体受力性能[3-4]、拼缝处受力性能[5-6]以及叠合面抗剪性能[7-8]方面,而对预制底板开裂问题的研究较少。 边广生等[9]数值模拟了单向叠合板在堆放环节的开裂因素,提出了控制构件开裂时的长宽比和支撑形式;洪志[10]计算分析了叠合板的脱模吊装阶段,提出叠合板脱模吊装时的荷载取值以及最优吊点位置;梁冠成[11]研究了混凝土预制构件在生产过程中的裂缝成因,并提出可通过增设螺旋筋的方式提高混凝土的抗拉应力;郑志涛等[12]分析了装配式混凝土预制构件的裂缝成因,认为预制构件在生产时产生的质量缺陷会在环境影响下发展成裂缝。

虽然混凝土结构允许带裂缝工作,但是验收规范规定,预制构件的外观不应有严重缺陷等级的裂缝[13]。 经调查统计,济南市部分装配式建筑项目使用的桁架钢筋混凝土叠合板底板的开裂率最高可达30%,严重影响工程验收,需委托检测机构进行检测鉴定,造成时间和资源的浪费。 文章针对桁架钢筋混凝土叠合板底板的开裂问题,对不同尺寸的预制底板在脱模起吊、堆放运输以及吊装运输阶段进行理论计算以及试验,研究不同因素对预制底板开裂的影响。

1 桁架钢筋混凝土叠合板底板开裂影响因素分析

1.1 计算理论分析

1.1.1 桁架钢筋混凝土叠合板底板裂缝验算理论分析

由文献[14]可知,在荷载标准组合作用下,预制底板截面边缘混凝土的法向应力由式(1)表示为

式中:σ为混凝土法向应力,MPa;M为弯矩,N·m;W0为预制底板受拉边缘截面的换算截面抵抗矩,由式(2)表示为

式中:I0为换算截面惯性矩,mm4;y0为换算截面的形心到最远边缘的距离,mm。

为防止开裂,各阶段荷载作用下的预制底板正截面边缘混凝土法向拉应力不应超过混凝土的抗拉强度标准值[15],由式(3)表示为

式中:[σ]为混凝土抗拉强度标准值,MPa。

换算截面惯性矩I0的计算方法如下:

(1) 有桁架截面

使用等效截面法计算截面惯性矩,换算截面面积由式(4)表示为

式中:A0为换算截面面积,mm2;A′s和As分别为受压、受拉钢筋的截面面积,mm2;α′E、αE分别为受压、受拉钢筋与预制底板混凝土的弹性模量的比值;h1为预制底板的厚度,mm;b为截面宽度,mm。

换算截面形心距的受拉边缘距离由式(5)表示为

式中:yl0为换算截面形心距的受拉边缘距离,mm;Xh为上弦钢筋轴心距受拉边缘混凝土的距离,mm;h0为截面有效高度,mm。

换算截面惯性矩I0由式(6)表示为

式中:c为保护层厚度,mm;D1、D2分别为受压和受拉钢筋的直径,mm。

(2) 无桁架截面

换算截面面积由式(7)表示为

式中:A′0为换算截面面积,mm2;As为受拉钢筋的截面面积,mm2。

换算截面形心距受拉边缘距离由式(8)表示为式中:y′l0为换算截面形心距受拉边缘距离,mm;h0为截面有效高度,mm。

换算截面惯性矩由式(9)表示为

式中:I′0为换算截面惯性矩,mm4。

1.1.2 计算分析

(1) 分析模型选取

选取桁架钢筋混凝土叠合板预制底板的常见尺寸,见表1,并分别计算在各阶段荷载作用下混凝土的应力大小。 预制底板受力筋为8@200,分布筋为8@150,钢筋桁架上弦为10,下弦为8,钢筋支架与钢筋桁架使用相同的材料,但无下弦;采用30混凝土,容重为25 kN/m3、[σ]为2.01 MPa。 计算时使用条带法将预制底板转换为等代梁模型,由文献[16]的规定,等代梁的宽度有两种选择,即(1)选择支点两侧半跨之和;(2) 选择支点到板边缘的距离与另一侧半跨之和,且等代梁的宽度不宜大于板厚的15 倍,故模型选取x、y两个方向的等代梁宽Bx和By分别为600、900 mm。

表1 选取预制底板尺寸及吊装参数表/mm

(2) 脱模起吊阶段

预制底板在工厂制作完成后,需进行脱模起吊操作,此时混凝土强度为设计强度的75%。 脱模起吊时考虑到吊装动力系数和脱模吸附力,此时由荷载产生的板底混凝土拉应力超过抗拉强度的标准值,会导致预制底板开裂。 或者受条件所限,起吊时吊点数量减少,这就增加了预制底板的计算跨度,使板底混凝土拉应力增大,导致预制底板开裂。

计算模型采用4 点或6 点起吊方式模拟脱模吊装。 参照图集的规定[15],吊点位置距长边的距离为dy =300 mm,距短边的距离dx随预制底板长度的变化见表1。 预制底板脱模时混凝土强度为设计强度的75%,即本阶段[σ]= 1.51 MPa。 根据文献[17]中对脱模起吊过程中荷载作用的规定,脱模起吊荷载由式(10)表示为

式中:F1为脱模起吊荷载,kN/m2;q为脱模吸附力,kN/m2;A为预制底板面积,m2;Gk为预制底板自重标准值,kN/m2。 根据文献[14]的规定,预制构件进行脱模验算时,脱模吸附力不宜<1.5 kN/m2。 验算时取脱模吸附力q=1.5 kN/m2。

作用在板带上的x、y方向相应的等效静力荷载标准值qx、qy分别由式(11)和(12)表示为

根据结构力学知识计算出板带跨中最大弯矩M1,带入式(1)即可求得此阶段预制底板混凝土的拉应力。

(3) 堆放运输阶段

在堆放运输阶段,规范要求板两侧及跨中均布置垫木,且垫木间距≤1.6 m[15]。 由于工人操作不规范或垫木尺寸不一,会使预制底板在运输过程中,跨中垫木失效,增加底板净跨,使板底混凝土拉应力超过抗拉强度标准值,导致底板开裂。

在堆放运输阶段计算分析中,预制底板仅在板端布置长、宽、高分别为200、100、100 mm 的垫木,板端垫木中点距长边的距离dy=200 mm、距短边的距离dx=300 mm。

在堆放阶段,底板只受自重作用。 预制底板的自重荷载F2=Gk、[σ]=2.01 MPa,板带等效均布荷载标准值计算同式(11)和(12)。 根据结构力学知识计算出板带跨中最大弯矩M2,带入式(1)即可求得此阶段预制底板混凝土的拉应力。

(4) 吊装运输阶段

预制底板运输到施工现场后,需要进行吊装工作使其安装就位。 在此阶段混凝土强度已达到设计值,由于吊装时的动力作用,使板底混凝土拉应力超过抗拉强度的标准值,导致预制底板开裂;或受现场条件所限,起吊时吊点数量减少,增加预制底板计算跨度,导致预制底板开裂。

预制底板在施工现场吊装阶段时,吊点设置与脱模起吊阶段相同。 此阶段考虑动力作用的影响,动力系数为1.5[18],则吊装荷载F3=1.5Gk、[σ]=2.01 MPa,其余计算同脱模运输阶段。

1.2 各因素对预制底板开裂的影响分析

1.2.1 板长及板厚对预制底板x方向拉应力的影响分析

(1) 脱模起吊阶段

不同尺寸及板厚的预制底板采用标准起吊方式脱模起吊时,x方向的混凝土拉应力变化规律如图1所示,在脱模起吊阶段,采用标准起吊方式,仅有长度为3 300 mm 的预制底板在板厚为40 和60 mm 时的拉应力微超限值,可能产生横向裂缝。

长度>4 200 mm 的预制底板采用4 点起吊方式脱模起吊时x方向的混凝土拉应力变化规律如图2所示,6 点起吊改为4 点起吊,长度>4 500 mm 的预制底板会产生横向裂缝。

图1 脱模起吊阶段底板x 方向混凝土拉应力图

图2 预制底板4 点起吊x 方向混凝土拉应力图

(2) 堆放运输阶段

在此阶段,计算时假设预制底板跨中垫木失效,仅板端垫木有效。 不同尺寸及板厚的预制底板x方向混凝土拉应力的变化规律如图3 所示,在堆放运输阶段,长度>3 300 mm 的40 mm 厚预制底板、长度>3 600 mm的60 mm 厚预制底板以及长度>3 900 mm的80 mm 厚预制底板,会产生横向裂缝。

图3 堆放运输阶段底板x 方向混凝土拉应力图

(3) 吊装运输阶段

在此阶段,吊点形式与脱模吊装阶段相同,且荷载比脱模吊装阶段小许多,故无需验算,采用标准吊点时预制底板的拉应力。 不同尺寸及板厚的预制底板4 点起吊时x方向的混凝土拉应力变化规律如图4 所示,在吊装运输阶段,6 点起吊改为4 点起吊,会使长度>4 500 mm 的预制底板产生横向裂缝。

图4 吊装运输阶段底板x 方向混凝土拉应力图

1.2.2 板宽及板厚对预制底板y方向混凝土拉应力的影响分析

各阶段拉应力分析数据变化规律如图5 所示。由图5(a) 可以看出,在脱模起吊阶段,长度>1800mm的40mm厚预制底板以及长度>2 100 mm的60 mm 厚预制底板,会产生纵向裂缝;由图5(b)可以看出,在堆放运输阶段,预制底板不会产生纵向裂缝;由图5(c)可以看出,在吊装运输阶段,仅有长度>2 400 mm 的40 mm 厚预制底板,会产生纵向裂缝。

图5 不同阶段y 方向混凝土拉应力图

1.2.3 采用预应力筋对预制底板x方向拉应力的影响分析

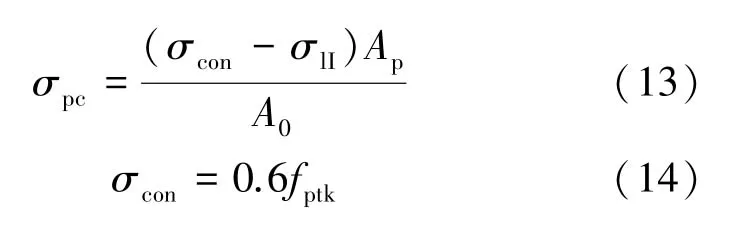

由1.2.2 分析可知,桁架钢筋混凝土叠合板底板的开裂原因有多种。 为抑制横向裂缝的出现,将受拉钢筋改为预应力筋,预应力筋对混凝土施加预压力,可大幅提高构件的抗裂能力。 预应力筋在脱模起吊阶段对混凝土施加的压应力由式(13)和(14)表示为

式中;σpc为混凝土的预压应力,MPa;σcon为张拉控制应力,MPa;fptk为预应力筋极限强度标准值,MPa;Ap为受拉区预应力筋截面面积,mm2;A0为换算截面面积,mm2。

选用直径为5 mm 的消除应力螺旋肋钢丝,fptk=1 570 MPa。 计算更换预应力筋分别对40、60、80 mm厚的预制底板的预压应力,结果见表2。

表2 不同板厚预制底板的预压应力计算结果表/MPa

由表2 可知,预应力筋对40、60、80 mm 厚的预制底板开裂应力分别提升了221%、149%和112%,开裂应力平均提高了161%,抗裂效果显著。

1.2.4 附加横向钢筋支架对预制底板y方向拉应力的影响分析

对于大宽度预制底板经常出现的纵向裂缝,由于对预制底板布置双向预应力筋较困难,故提出一种附加横向钢筋支架的方案,以提高预制底板横向刚度,抑制纵向裂缝的产生。 附加横向钢筋支架如图6 所示,支架上弦为直径8 mm 的HRB400 级钢筋,腹杆为直径6 mm 的HPB300 级钢筋。

图6 附加横向钢筋支架图

以脱模吊装阶段为例,由式(1)~(6)计算附加横向钢筋支架后预制底板混凝土的拉应力大小,结果见表3。

表3 预制底板y 方向混凝土拉应力表/MPa

对比分析表3 中的预制底板混凝土与无支架底板的拉应力,如图7 所示。 附加横向钢筋支架后,板底混凝土的拉应力最小减少了8.8%,最多减少了54.0%,平均减少了28.3%;由式(1)计算可得,附加横向钢筋支架后,预制底板开裂活荷载最多增加12.1 倍,最少增加0.2 倍,平均增加4.3 倍;板厚越小,拉应力减少幅度越大,开裂荷载提高幅度越大。

图7 增加钢筋支架后混凝土的拉应力曲线图

2 试验验证

通过理论计算可知,附加横向钢筋支架能提高预制底板的纵向抗裂能力,为验证此结论并研究附加横向钢筋支架的预制底板在脱模起吊阶段的受力性能,对两块预制底板进行静力加载试验。

2.1 材料与方法

2.1.1 试验材料及构件制作

试验采用两块预制底板,试件DB-1 为普通桁架钢筋混凝土叠合板底板,试件DB-2 为附加横向钢筋支架的钢筋混凝土叠合板底板。 两块预制底板的长度、宽度和厚度分别为4 200 、2 400 和60 mm,均采用C30 等级混凝土,预制底板配筋见表4。

表4 预制底板配筋表

附加的横向钢筋支架放置在钢筋桁架的上方,可形成主次梁结构,因此横向钢筋支架不需要按构造要求布置,浇筑完成后的试件DB-1 和DB-2 如图8 所示。

图8 浇筑完成后的试件图

2.1.2 加载方案

试验加载采用沙袋进行逐级均布加载,每个沙袋重量均为30 kg。 为模拟吊装时预制底板所受的约束,将6 块长、宽、高分别为200、100、100 mm 的木方放置于吊点所在位置下方,两端搁置长度为300 mm。预制底板每级加载至120 kg(约为0.12 kN/m2),每级荷载持荷时间为10 min,持荷期间观察板底开裂现象和挠度变形。 在整个加载及持荷期间,记录每级荷载作用下的裂缝开展情况以及挠度和应变数据,试验采用裂缝综合测试仪观测裂缝宽度,测量精度为0.01 mm。

2.1.3 测点布置

(1) 竖向位移测量 试验布置3 个位移传感器,其中2 个布置在支座处,用于测量预制底板支座处可能出现的位移,1 个布置在预制底板板底跨中位置。

(2) 应变测量 在预制底板跨中位置的钢筋支架上弦处布置应变片测量钢筋应变,在预制底板板底跨中部位布置应变片测量混凝土应变。

2.2 试验现象及结果分析

2.2.1 试验现象

在加载过程中,DB-1 与DB-2 的试验现象基本一致。 在预制底板出现板底裂缝前,跨中相对挠度随均布荷载的施加逐步增大,两者的开裂荷载与极限承载力相差较大。 试验时测得同条件养护混凝土试块的强度等级约为C20。

(1) DB-1

在试验加载初期,试件DB-1 尚未开裂,挠度有所增加;外加均布荷载为1.19 kN/m2时,板底混凝土跨中位置出现一条裂缝,宽度为0.03 mm,底板挠度为4 mm;随着荷载增加,板底裂缝沿底板长度方向不断开展,由跨中向两侧近似呈对称分布;外加均布荷载为1.90 kN/m2时,板底出现3 条贯通裂缝,最大裂缝宽度、挠度分别为0.23、6.5 mm,达到了正常使用极限荷载[18]。 最终裂缝分布如图9(a)所示。

(2) DB-2

在试验加载初期,试件DB-2 尚未开裂,挠度增长缓慢。 当外加均布荷载为1.90 kN/m2时,板底跨中部位出现一条细微裂缝,其宽度为0.02 mm、挠度为4.5 mm,此后裂缝开展及分布情况与试件DB-1基本相似;外加均布荷载为2.98 kN/m2时,板底出现3 条贯通裂缝,最大裂缝宽度为0.22 mm、挠度为10.7 mm,达到正常使用极限荷载。 最终裂缝分布如图9(b)所示。

2.2.2 荷载—挠度曲线分析

图9 裂缝分布图

两种预制底板在各级均布荷载作用下板底跨中部位的相对挠度变化情况如图10 所示。 两种预制底板的荷载与挠度基本呈线性增长,说明试件近似处于弹性阶段。 开始加载时,DB-2 的荷载挠度曲线斜率大于DB-1;加载结束时,DB-2 的最终挠度小于DB-1。

图10 两种预制底板荷载—挠度曲线图

2.2.3 荷载—应变曲线分析

钢筋支架上弦钢筋和预制底板跨中混凝土的荷载—应变曲线分别如图11、12 所示。 加载初期,随着预制底板上部均布荷载逐渐增加,钢筋支架上弦钢筋应变近似呈线性增长,外加均布荷载为1.90 kN/m2时,曲线斜率突然增大,原因是此时板底开裂,混凝土退出工作,应力全部转移由钢筋承担。混凝土应变发展规律与钢筋应变基本一致,开裂前应变近似呈线性增长,增长值较小;混凝土开裂后,应变增长幅度变大。

图11 钢筋支架上弦荷载—应变曲线图

图12 预制底板跨中混凝土荷载—应变曲线图

2.2.4 极限荷载分析

试件的极限荷载见表5。 与试件DB-1 相比,DB-2 的开裂荷载提高了26.4%,极限荷载提高了31.8%,与理论计算结果吻合度较好,附加横向钢筋支架对预制底板承载力的提升效果显著。 主要原因是DB-2 试件增加横向钢筋支架,使预制底板的中和轴高度上升,增加底板刚度,从而提高了预制底板的承载力。

表5 试件的极限荷载表/(kN·m-2)

3 结论

通过上述研究可知:

(1) 在工程实践中,桁架钢筋混凝土叠合板底板在脱模起吊、堆放运输以及吊装运输阶段,沿板跨和板宽方向均有裂缝产生,尤其是在没有桁架的板中,开裂更加普遍。

(2) 对于60 mm 厚底板,在脱模起吊阶段,将x方向纵向钢筋更换成预应力筋后,混凝土的开裂应力平均提高了161%;在y方向增加钢筋支架后,混凝土的拉应力平均减少了28.3%,开裂活荷载平均增加4.3 倍。 因此,主受力方向采用预应力筋和宽度方向增加支架,可有效减少裂缝地产生,有重大工程意义。

(3) 试验中,附加横向钢筋支架能使桁架钢筋混凝土叠合板预制底板的开裂荷载提高了26.4%,开裂活荷载增加0.6 倍,极限荷载提高了31.8%,与理论计算结果吻合较好。