基于FLUENT的涡流管内部场的数值模拟及旋流流动分析

2020-09-15

(内蒙古科技大学 能源与环境学院,内蒙古包头 014010)

关键字:数值模拟;涡流管;压力场;温度场;流场

0 引言

涡流管也称兰克·赫尔胥管,是一种只需高压流体便能完成制冷、制热的微型设备[1]。由于其独特的运行特点,已在制冷领域、生物领域、石油化工领域、真空领域及海水淡化方面得到广泛应用[2-4]。涡流管内部流动及其复杂,因此理解涡流管内速度场、压力场及温度场的分布是拓展涡流管应用的基础。

近年来,计算流体力学已广泛应用于涡流管的性能及速度场、压力场、温度场分析[5-7]。相比涡流管实验研究,数值模拟方法可以节约材料、节省时间、系统性地分析实验中无法测量的涡流管内部三维流场、压力场的分布规律。何丽娟等[8]以CO2为工质,在数值模拟的基础上研究了涡流管轴向、切向速度分布以及冷孔板直径与冷流率之间的关系。李文超[9]利用FLUENT进行数值模拟,研究了入口温度、入口压力以及冷气流率对涡流管性能的影响规律。胡卓焕等[10]以高压气体为工质,在数值模拟的基础上,研究了不同涡流室内径的涡流管冷热分离效应。现有涡流管的研究中,多集中在探究涡流管的工作参数对其性能的影响,然而不同工质在涡流管中能量分离效应也不尽相同[11],学者们多采用CO2、空气、氮气为工质,制冷工质的研究鲜有报道。R41的ODP(臭氧消耗潜能)为0,而且GWP(全球变暖潜能)仅为92,有明显的环境友好性,且R41的摩尔质量比较大,制冷性能比较好。目前将R41作涡流管的工质进行研究。因此本文以R41工质,采用Standard k-ε湍流模型对涡流管进行数值模拟,分析涡流管内部压力场、温度场以及速度场的分布规律,为涡流管的发展奠定基础。

1 涡流管三维数值模拟模型

1.1 涡流管物理模型

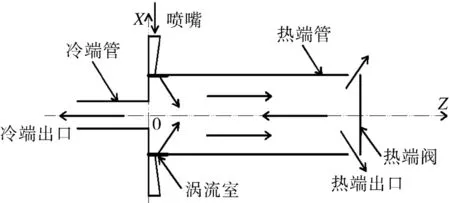

涡流管结构如图1所示。涡流管主要由喷嘴、涡流室、热端阀、冷端管、热端管组成,其中涡流室和热端管是涡流管能量分离的主要场所。工作原理为:高压气体经喷嘴膨胀加速后高速切向进入涡流室,气体在涡流室内形成高速旋涡流动并沿着热端管壁向热端阀方向流动,由于热端阀和涡流室之间的压力差作用,在涡流管轴心区域产生自热端阀向冷孔板孔径方向的反向旋流流动,两股旋涡流体之间发生能量转换,致使外缘流体温度增高而内缘流体温度降低,外缘高温流体自热端出口流出,内缘低温流体经过冷孔板孔径从冷端出口流出。

图1 涡流管结构示意

本文涡流管基本物理尺寸为:冷孔板孔径为2.5 mm、热端管管径为5 mm、冷端管长35 mm、热端管长为100 mm(初始长度)。数值模拟过程中,对涡流管物理模型进行如下假设。

(1)忽略热端管截面变化,热端阀采用圆台形代替;

(2)假设涡流管内无内热源、且管内气体与外界没有热量和功的交换;

(3)涡流管内部气体黏性及定压比热恒定,并在管内做绝热等熵流动;

(4)忽略涡流管内部气体的重力影响。

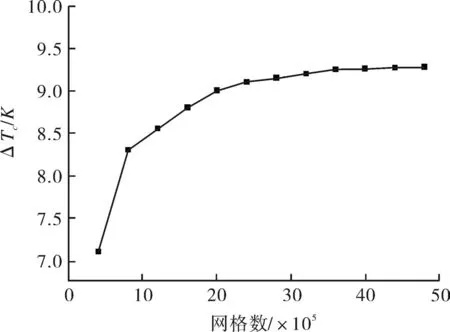

涡流管是三维轴对称形状,在建模过程中,以热端管和冷端管交界面的圆心为原点、以涡流室到热端阀方向为Z轴正方向、以喷嘴方向为X轴、以垂直喷嘴方向为Y轴方向建立三维物理模型,如图2所示。

图2 涡流管物理模型

1.2 网格划分

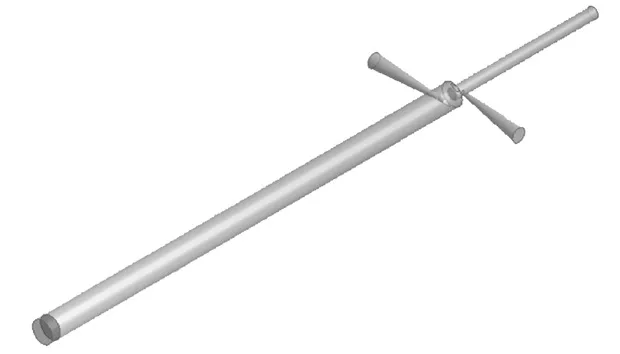

由于涡流管较为复杂,因此选用非结构性网格划分。为确定本模拟的网格数量,首先对文献[12]中的试验进行数值模拟,其试验中测得冷流比为 0.172,此时制冷效应 ΔTc=(9.4±0.2)K。

图3示出冷流率为0.172时涡流管制冷效应ΔTc随网格节点数的变化规律。由图3可知,当节点数量达到36万之后,制冷效应ΔTc为9.25 K左右并且趋于稳定,因此为保证涡流管数值模拟结果的准确性,本文采用的网格节点数量为383 930。

图3 网格数与制冷效应的关系

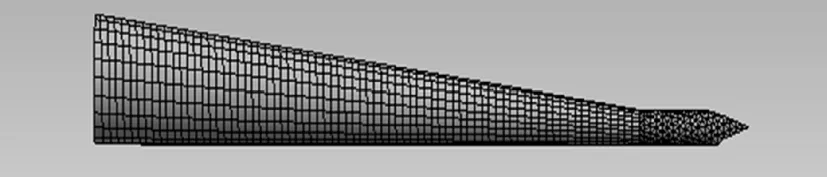

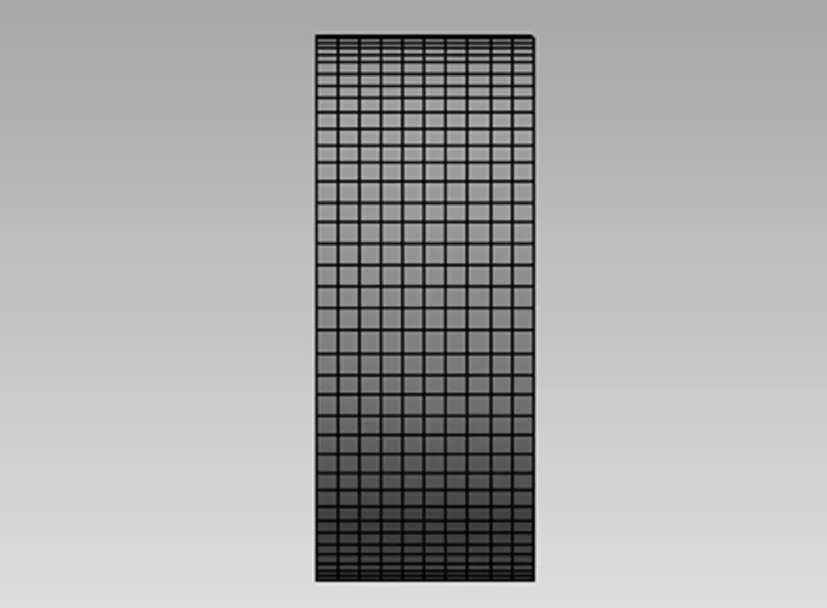

由于喷嘴及热端管是影响能量分离最重要的结构部分,因此在此区域进行局部细化加密,冷端管以及热端阀网格较疏。图4~7分别求出了涡流管整 体(以二流道涡流管为例)、涡流管喷嘴、热端管以及热端阀网格划分,冷端管和热端管主要是正四面体网格和六面体网格,而喷嘴和热端管区域不仅包含正四面体和六面体网格,还包含三棱柱体和金字塔体网格。

图4 涡流管整体网格划分

图5 喷嘴局部网格划分

图6 热端管局部网格划分

图7 热端阀局部网格划分

1.3 湍流方程及边界条件

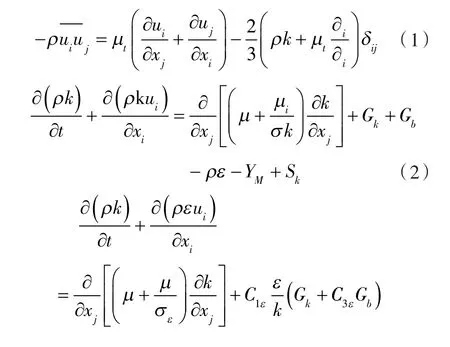

目前涡流管数值模拟湍流方程具有多种数学方程可供选择,相关文献表明Standard k-ε湍流模型适用于涡流管流动分析[13-16],因此本文采取Standard k-ε湍流模型进行数值模拟。运输方程为:

式中 Gk—— 由于平均速度梯度引起的湍动能k的产生项;

Gb——由于浮力引起的湍动能k的产生项;

YM——可压湍流中脉动扩张的贡献;

Sk,Sε——用户定义的源项;

C1ε,C2ε,C3ε——经验常数;

σk,σε—— 与湍动能 k 和耗散率ε对应的Prandtl。

本文研究涡流管内部三维可压缩稳态湍流流动,因此不考虑初始条件,仅设置边界条件。进口为压力进口,进口总压为3 MPa;冷热端出口为压力出口,冷端静压为2.5 MPa,热端压力可调,调节热端压力来控制冷流率;进口流体总温为298.15 K,冷端和热端出口流体回流温度为298.15 K;涡流管壁设置为“wall”,管壁为绝热无滑移;操作压力为大气压力。

2 模拟结果分析

涡流管性能评价指标定义如下。

冷流率η:

式中 Gc,Gi—— 冷端出口、进口流体质量流量,kg/s。制冷效应ΔTc:

式中 Ti,Tc——冷端进口、出口流体温度,K。分离效应ΔT:

定义:涡流管Z方向距离为轴向距离,X方向距离为径向距离。为方便流场研究,定义无量纲参数r*=r/R,其中R为热端管半径,其值为2.5 mm,r为径向方向上距离涡流管轴心的距离。

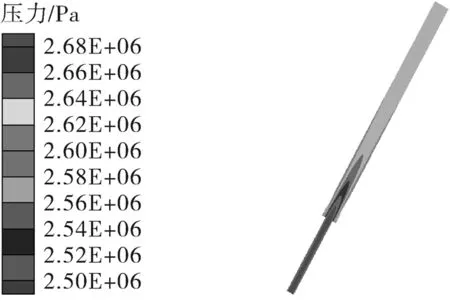

2.1 压力的轴向分布

图8示出涡流管X=0截面压力分布云图,由图可知,涡流管内部呈现明显的压力梯度,轴心区域自冷孔板到热端阀方向上压力逐渐增大,这是由于流体在涡流管内部向热端出口流动过程中受到热端阀的阻碍作用导致,从而形成热端阀区域高压而涡流室区域低压的现象;热端管径向方向上自轴心区域到壁面同样呈现明显的压力梯度,热端管轴心区域压力较低而外缘区域压力较高。

图8 涡流管压力分布

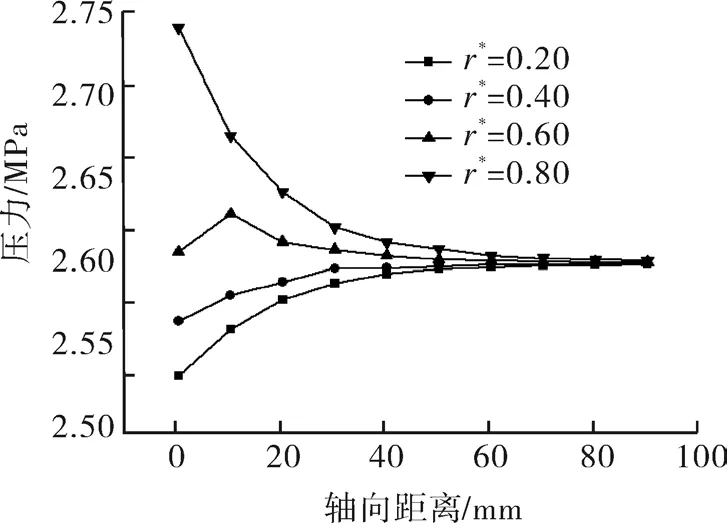

压力的轴向分布规律如图9所示,由图可知,热端管区域轴心方向和径向方向存在压力梯度,即当r*=0.20和r*=0.40时压力随轴向距离的增大逐渐增大,而当r*=0.60和r*=0.80时压力随着轴向距离的增加逐渐减小;当r*=0.80时压力最大值可达2.74 MPa左右。涡流管内部的压力梯度是导致涡流管独特运行方式的根本原因。r*=0.80时压力的轴向分布表明流体自喷嘴切向流入涡流室并沿着管壁向热端阀方向流动过程中压力逐渐降低,由于热端阀作用形成轴心区域自热端阀到涡流室方向的压力梯度导致轴向区域流体反向逆流,r*=0.20和r*=0.40时压力的轴向分布表明逆流流体在喷嘴出口处向轴心膨胀压力降低,而随着进一步向热端发展受热端压力与径向压力梯度的影响,轴心附近气体的膨胀逐渐减弱,所以轴向上压力的分布呈现逐渐增大至稳定的现象。

图9 压力的轴向分布

2.2 温度的轴向分布

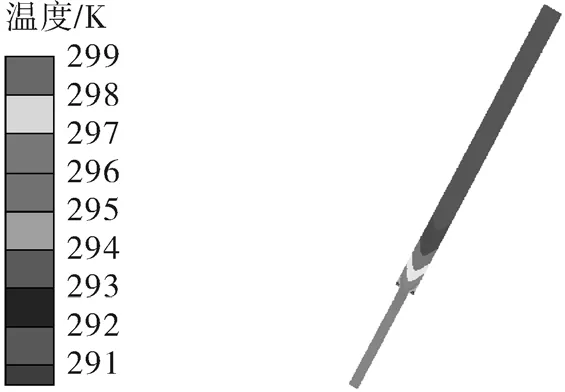

涡流管取X=0截面,其总温分布如图10所示。图10表明涡流管内部轴向方向和径向方向具有明显的温度梯度,并且该温度梯度主要集中于涡流室区域,在靠近热端出口区域总体呈现高温状态。自热端阀到涡流室方向,流体温度先保持稳定后逐渐降低,这主要是由于气流在外旋进行高速旋流运动的同时轴心区的气体膨胀降温并向外做功使得轴心区呈现低温而近壁面处为高温;涡流室径向方向上随着径向距离的增加流体温度逐渐升高,这表明两股不同流向的流体间的能量交换强度大于外缘区域热流体向轴心区域冷流体的热传递强度。

图10 涡流管总温分布

温度梯度与流动状态有一定关系,即顺流流体温度比逆流流体温度高,这表明流体受到热端阀作用后逆流过程中发生了能量交换,经过结合可以得出:高压气体经喷嘴膨胀以极高的切向速度进入涡流管内沿壁面进行旋流运动,同时一部分气流向轴心运动,由于轴心区压力较低气体膨胀降温并对外做功,此时轴心区域的气流受外旋高速旋流运动的驱动与自身所具有的的动能同样进行旋流运动,同时受到热端压力的驱使轴心区域的气流向冷端运动,二者在流动过程中流体间相互传递能量,轴心区的气体向外膨胀做功,而外旋的高温气体受热端阀的限制又会影响冷流的温度,使得外层流体升温而内层流体降温,高温流体自热端出口流出,低温流体自冷端出口流出。

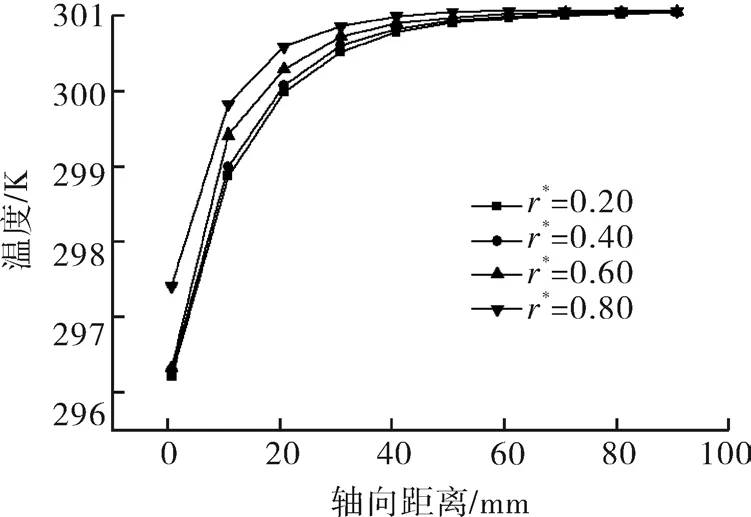

图11示出了温度随轴向距离的分布规律。

图11 温度的轴向分布

由图11可知,热端管区域流体温度具有明显的温度梯度,自涡流室到热端阀方向温度逐渐升高,最高可达301 K左右;而自轴心区域到涡流管外缘方向温度逐渐升高。图中显示相比进口温度298.15 K,流体达到制冷效果是在轴向距离10 mm以内,并且随着轴向距离的增加外缘区域流体先达到制热效果。当轴向距离为60 mm左右,随着轴向距离的增加流体温度逐渐趋于稳定,这表明温度该区域流体整体呈现高温状态。

2.3 旋流流动

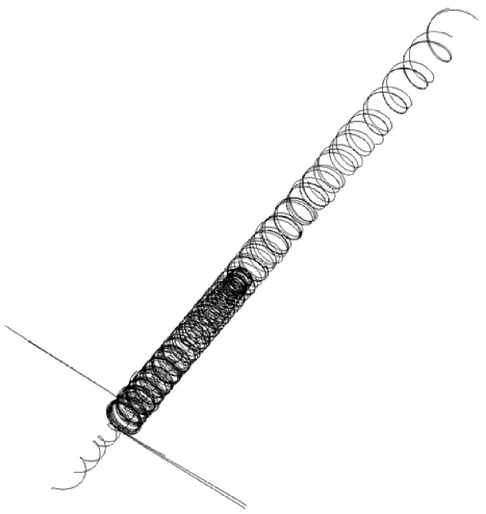

图12示出了涡流管三流流动流线,流体在涡流管内部呈现三维旋流流动状态。自喷嘴切向流入涡流室的流体沿管外缘向热端阀方向旋涡流动并由热端管出口流出,在流动过程中出现轴心逆流现象,逆流流体在涡流管轴心区域流动并由冷端管流出,这是热端压力作用造成的。正如上述压力分布分析,热端出口部分流体受到热端压力的作用是使得热端阀区域流体压力升高,因此产生自热端阀到涡流室方向上的压力梯度,由于热端阀区域压力较高而涡流室区域压力较低,从而引起自热端阀到涡流室方向上的逆流旋涡。逆流流体处于轴心区域,顺流流体处于外缘区域,外缘流体沿着涡流管热端管方向自热端出口流出,而轴心区域流体逆流流经冷孔板孔径后自冷端管出口流出,在流动过程中内外层流体间的相互作用导致能量由轴心区域流体传递到外缘区域流体,进而导致外缘流体升温而轴心区域流体降温。

图12 涡流管流线

2.4 轴向速度

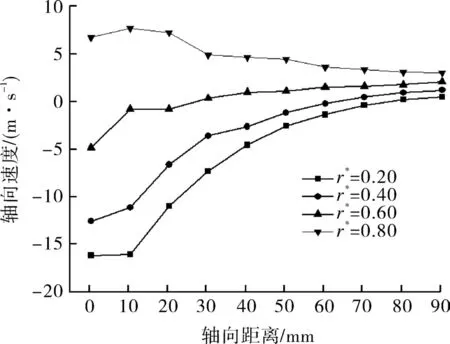

图13示出了轴向速度的轴向分布。由图13可知,相同无量纲参数r*情况下,沿着热端管方向轴向距离的增加使得气体轴向速度逐渐减小;r*越大,其反向逆流现象越不明显,当r*为0.80时,不同轴向距离位置上流体轴向速度均呈现正值,说明靠近涡流管外缘区域气体基本呈现正向顺流流动;当r*为0.20~0.60时,随着轴向距离的减小气体反向逆流速度逐渐增大,这表明自热端阀到冷端管方向上,轴心区域气体逆流越来越占主导地位,这也与文献[17]的结论相似。观察不同r*下正向顺流和反向逆流的交界点可知,不同r*条件下正向顺流和反向逆流的交界点位置不同,随着r*的减小交界点越来越靠近热端阀方向,比如当r*为0.60时交界点在轴向距离25 mm左右,而当r*为0.20时交界点在轴向距离75 mm左右,这说明涡流管轴心区域反向逆流气流面积呈现锥形形状,李龙等[18]也得出相似的结果。

图13 轴向速度的轴向分布

图14示出了涡流管轴向速度分布。由图14可知,在喷嘴区域涡流管内部存在明显逆流现象,即轴心流体为反向逆流,而外缘气流为正向顺流。自热端阀到喷嘴和涡流室方向,顺流和逆流的速度在各自的运动方向上均逐渐增加;逆流流体处在涡流管轴心区域,顺流流体处在边缘区域,热端管顶端存在局部逆流现象主要是热端阀引起,流体逆流区域并不是呈现柱形形状,而是呈现锥形的,换言之,自逆流起始点到涡流室方向,逆流区域轴截面面积逐渐增大甚至超过冷孔板孔径截面积。在涡流室区域,轴心逆流区域面积大于冷端管截面面积,这必然导致循环流存在,顺流和逆流流体以循环流形式进行热量交换。

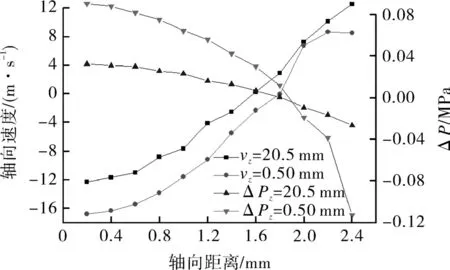

图15 轴向速度和压力差的径向分布

涡流管内部独特的流动方式是由于压力梯度导致的,由于轴向速度的变化主要体现在Z轴方向上,因此取轴截面z=0.5,20.5 mm,定义vz=0.5,20.5 mm分别为轴截面z=0.5,20.5 mm上各位置点的轴向速度,压力差ΔP定义为热端阀区域压力与轴截面上不同径向位置处压力的差值。轴向速度和压力差随径向距离的分布规律如图15所示。由图15可知随着径向距离的增加,压力差逐渐减小,说明自热端阀到涡流室方向上的压力梯度随着径向距离的增加而减小,当径向距离增加到1.8 mm后压力梯度方向发生转变,图15中轴向速度曲线可看出顺流和逆流的分界点在径向距离为1.6~1.8 mm区域内,这说明压力梯度的改变导致轴向速度方向发生转变,当径向距离在0.2~1.8 mm范围内时,热端阀区域流体压力高于涡流室区域,因此流体呈现逆流现象;当径向距离大于1.8 mm时热端阀区域压力较低涡流室区域,因此流体呈现顺流现象。

2.5 切向速度

自轴心区域到涡流管外缘,切向速度逐渐增大;沿着热端管方向,轴心处低速区域面积逐渐增大,这表明沿着热端管方向压力在逐渐降低。由图16可看出,同一轴截面上自轴心到外缘区域切向速度逐渐增大,越靠近热端阀切向速度增大的趋势越小;不同轴截面上切向速度存在明显的差异;沿着热端管方向,切向速度逐渐变弱,这也是因为流体压力差和动能损失的影响。由于流体是切向进入涡流室,所以流体沿外缘切向流动,因此外缘压力高于轴心区域压力;不同轴截面上,由于流动过程中功、动能和热量的交换致使压力减小从而导致切向速度减小。

图16 切向速度分布

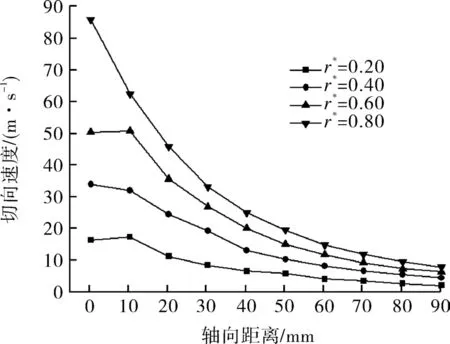

图17示出了不同无量纲参数r*下切向速度的轴向分布。由图可知,r*越大,同一轴向距离上气体切向速度就越大,当r*为0.80时切向速度最大可达85 m/s,这体现涡流管内部轴心区域到外缘区域的切向速度梯度分布规律。相同r*下,切向速度随着轴向距离的增加而减小且减小的趋势逐渐变缓,这是由于从涡流室到热端阀方向上压力梯度所致。综合来看,涡流管内切向速度存在2个方向上的速度梯度,即自涡流室到热端阀方向上的切向速度梯度和自涡流管外缘到轴心区域的切向速度梯度。

图17 切向速度的轴向分布

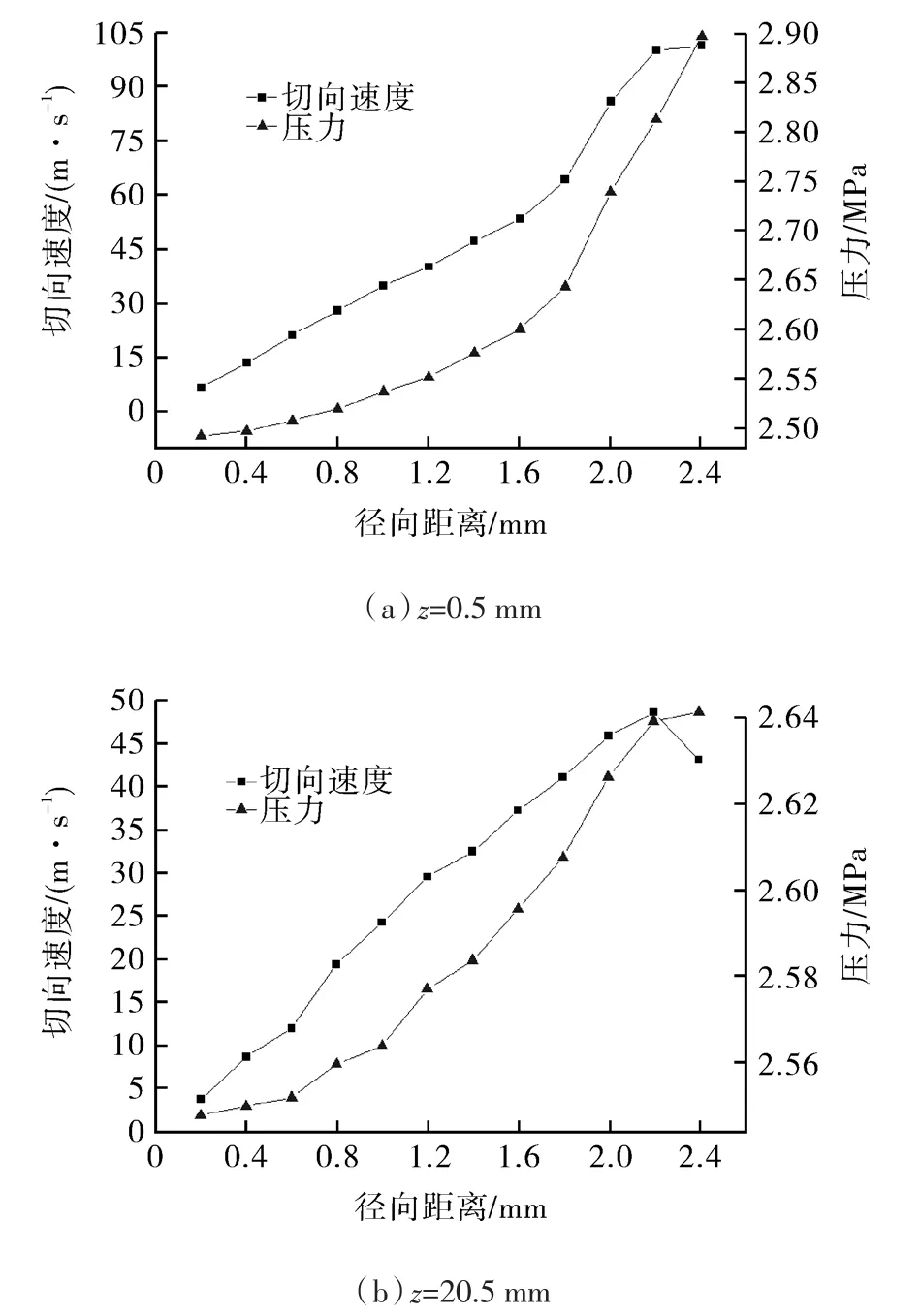

轴截面取z=0.5 mm和20.5 mm,分析不同径向位置上压力变化对切向速度分布的影响,压力和切向速度的径向分布如图18所示。

图18 切向速度和压力的径向分布

由图可知,热端管轴截面上压力随着径向距离的增加而增加;当径向距离大于1.7 mm时,相比z=20.5 mm轴截面,z=0.5 mm时压力更高,最高可达2.9 MPa左右。不同径向位置上,随着压力的升高切向速度逐渐增大,这表明压力为涡流管流体提供动力。图18(a)中当径向距离大于1.7 mm时压力随着径向距离的增加呈现急剧增长趋势,同时切向速度也伴随压力呈现急剧增长;图18(b)中当径向距离大于2.2 mm时,切向速度随着压力的变缓而减小。综合图18(a)(b)可知涡流管内部切向速度随着压力的变化而变化,压力为切向速度提供动能。

2.6 制冷温度效应

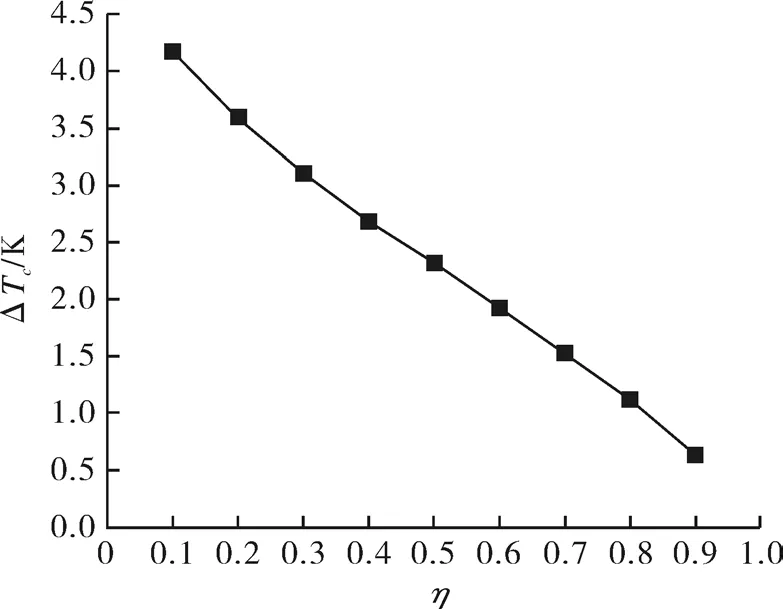

由图19可知,随着冷流率的增加,制冷温度效应呈下降趋势,涡流管最大制冷效应为4.2 K左右。热端压力是影响冷流率的原因,热端压力越大,冷流率越大。随着热端压力的增大,内旋流空间减少,而内旋流的主要运动形式即为向冷端移动,外旋流空间增大,所以相应的冷流量也减少,尽管内旋流的气体并不能全部从冷端排出,但是冷端排出的大部分气体为内旋流中轴向速度(指向冷端)气体所以制冷温度效应会减小,同时由于压力梯度的增加,有一部分温度高于入口温度的气流会被热端阀推回向冷端移动,使冷端出口的总温升高,造成制冷温度效应沿着冷流率的增加而降低。

图19 R41的制冷温度效应随冷流率的变化

3 结论

(1)涡流管内部呈现明显的压力梯度,自轴心区域到外缘区域压力逐渐减小;不同径向位置上随着轴向距离的增加轴心区域压力逐渐增加而外缘区域压力逐渐减小,二者在轴向距离为60 mm后逐渐稳定为2.57 MPa。

(2)涡流管内部呈现一定的温度梯度,即外缘温度较高而内缘温度较低;不同径向位置上温度随着轴向距离的增加而增加,当轴向距离增加到50~60 mm时温度逐渐稳定在301 K左右。

(3)涡流管内呈现三维旋流流动状态,轴向速度方向存在明显的改变,并且随着轴向距离的增加转变程度逐渐降低,径向位置上随着压力差ΔP的增加轴向方向逐渐呈现逆流状态;切向速度随着轴向距离的增加逐渐减小,不同径向位置上切向速度随着压力的增加而增加。