基于板级光电互联印制板发展

2020-09-15刘锦锋周文木

刘锦锋 周文木

(江南计算技术研究所,江苏 无锡 214083)

1 引言

在21世纪信息技术革命的浪潮下,电子系统不断突破高速率、高密度、小型化的极限,但在电互连导线的物理特性是上难以改变。随着传输的速率和频率的升高,电互连中寄生效应愈发严重,即使可以通过优化布局布线,缩短传输路径等方法提升其性能,也不能从根本上解除对高速通信系统发展的限制。作为一种有潜力的替代电互连的方案,光电互联技术吸引了越来越多研究人员的关注,将导光层植入基板的光电印制板(OEPCB)将是未来 PCB 发展的趋势。

2 光电互联技术的简介与分类

2.1 简介

随着电子通信行业的新一轮蓬勃发展,“大数据”、“5G”等技术的出现,信息量呈指数级爆炸,要求计算机处理速度向着更快的高性能计算机方向发展。对带宽、高速、大容量的信息处理和传输对系统内PCB之间、板到背板之间、芯片之间的互连带宽和密度都提出了更高的要求。伴随着集成电路技术中的器件尺寸减小,芯片尺寸增大,频率的提高以及数据流量的剧增,传统电互连在带宽、互连密度、时钟扭歪、能耗、抗干扰性等方面均受到限制[1]。光互连充分利用了光的优势,用光作为信息载体来实现计算单元之间的信息交换。由于光互连的速度高、光波独立传播无干扰、互连数目大,互连密度高、功耗低等优点,使得光互连技术在通信带宽、传输速度、抗电磁干扰及低能耗等方面与电互连相比有巨大的优势[2],光互连和电互联的比较见表1所示。

根据2007年度版日本组装技术路线、JEITA对印制电路板的时代划分如下[3]:

第1代:单面印制电路板

第2代:双面印制电路板

第3代:多层印制电路板

第4代:HDI多层印制电路板

第5代:嵌入式印制电路板

第6代:光电印制电路板(EOCB,Electrical Optical Circuit Board)

第7代:多功能多层板(MFB,Mult ifunctional Multi-layer PWB)、系统一体化基板(SIB,System Integration into Board)

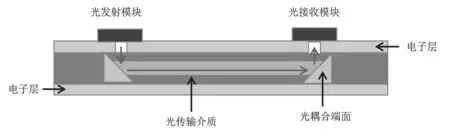

从上述PCB的发展路径可以看出,光电印制板的发展是未来发展的必然趋势。光电印制板的工作原理:电信号通过光电转换模块转换为光信号;通过发射模块发射后,经过光耦合端面耦合至光传输介质,光信号通过光传输介质传至光接收端;通过耦合后传至光接收器件,光信号再通过光电转换模块转换为电信号进行后期处理[4](见图1)。

图1 光电印制板工作原理

2.2 分类

2.2.1 按照互联层次分类

在短距离通信范围内,按照互联器件类型和距离可以分为7个级别[4][5],见图2所示。

除了大家所熟知的城域网和广域网,机柜级和系统级光电互连功能是把较低层次如插箱或机柜连接成一个整体,实现光电产品的整体技术指标和要求,在这个层次上传输信道主要采用光纤互联代替电缆连接;背板级光电互联功能是把印制板与印制板之间通过光互联连接成一个功能模块或组件,实现光电产品的分模块技术指标和要求,主要采用光纤进行互联。

表1 光互连和电互联比较[2]

图2 光互连技术在不同互联层次的发展趋势图[3][4]

板级光电互联是指在同一PCB板上,在芯片与芯片之间嵌入光传输介质(一般有光纤和光波导),完成芯片间的光互连。器件级光互连主要包括光电转换器件,如发光二极管、激光器等,一般在同一器件内实现光电转换。芯片级光互连指芯片内部的信号传输通过光信号进行传输。

2.2.2 按照互联传输介质分类

(1)自由空间光互连。

自由空间光互联是指光信号从光源发出后在自由空间中传播,经过一些光学器件改变光路后,到达接收端的互联方式。自由空间光互联的优点是可充分利用三维空间,构成各种拓扑结构的互联网络,理论上来说不受I/O引脚限制,可以充分发挥光的宽频带和光波独立传播无干扰的特性,大大提高数据传输速率和互联密度[6]。但实际应用的难度很大,首先所有的光器件都必须要精确地安装和定位,这对工艺要求很高;其次,空气中的灰尘容易对自由空间的光传输造成干扰,系统的维护比较困难[7]。

(2)光纤光互连。

利用传统光纤技术的可靠性,将光纤压入并粘合在基板上的层压光纤电路制成光纤电路板。此方法开发难度小,直接利用现有的光纤进行信号传输,但同一层的光纤不能相互交叉,只能通过转接的方式走线。此外,对于每一个叠加的光纤层,通常必须添加背衬基板将光纤固定,这就极大增加了电路板的厚度,不利于小体积高密度的集成,限制了层压光纤电路在PCB叠层中的长期实用性[8]。

(3)光波导光互连。

光波导主要包括玻璃波导和聚合物波导[9][10],其中玻璃波导以玻璃材料为衬底,制作工艺简单、成本低,并且有较低的插入损耗。平面玻璃波导技术能够结合光纤的一些性能优势,在较长的工作波长下,具有较低的光波吸收损耗和模式色散,同时有利于在单层上设计高密度的传输线路,传输损耗低,容易集成在系统中[11]。

高分子聚合物光学材料的研究和开发,在诸如高分子波导等方面受到国内外研究机构的广泛关注。采用高分子聚合物材料,通过旋涂薄膜、聚合反应、光刻、离子刻蚀等工艺即可制作出相应的波导器件,各工艺过程相对简单,且可以大批量生产,有望大幅度降低成本。由于当前光纤是光通讯的主要传输媒介,具有两个低损耗传输窗口,即波长13l0 nm和1550 nm。光通讯材料与器件的研究应用主要集中在这两个波长上,传统聚合物作为有机聚合物光波导材料应用的最大障碍是在近红外波段(NIR:1.0 μm~1.7 μm)的传播吸收损耗较大,主要原因是这些分子结构中含有的C-H键或O-H键的振动会引起近红外光的吸收,但可以通过调节取代基含量,比如采用F掺杂等方法,可以减小或完全取消C-H键的振动造成的传输损耗[12]。

3 板级光电印制板国内外发展现状

当前,光电互联技术发展速度日趋加快,至2016年,在光波导材料、波导制造和互连三大关键领域取得重大突破,使得聚合物光波导在工作波长范围下(850 nm)与光纤具有相当的信号传输损耗和色散[13]。

目前,光学材料的制造性能(如:耐热耐压等性能)已经能够与传统PCB制造工艺相兼容,使得光波导能够很好地嵌入PCB 中[14][15]。发展起来的各种波导制作技术,不仅适合小批量或样机的开发(激光直接成像技术),同时适用于大批量生产制造(光刻工艺)。以聚合物和玻璃作为基体制作光折射率渐变波导,能够有利于降低通过侧壁的模式色散、串扰和传输损耗,此前很长一段时间内,将波导嵌入PCB中是光电板商业化的最大技术障碍。直到2015年,随着光互联技术的发展,波导和PCB互联的端部损耗可以降至很低的水平[14][15]。板装式光学收发器和高密度并行光接口系统的成功开发,使得将光互连嵌入低成本、大容量的数据通信机箱中的可能性得到极大的提升。

国外针对光电印制板的主要研究机构有:日本富士通、德国的德累斯顿工业大学电子封装实验室、美国IBM和富士通美国实验室、芬兰技术研究中心(VTT)、德国弗劳恩霍夫可靠性与微集成研究所英国剑桥大学等机构这些机构成功开发并制备了光电互联印制板,各个研究机构的研究概况总结(见图3)。

图3 国外各研究机构对光电印制板的研究成果

(续图3)

(续图3)

国内在板级波导光电互连技术方向的科研成果还非常有限,主要研究机构有华中科技大学(HUST)激光技术国家重点实验室[27]、国防科技大学[28]、上海交通大学和浙江大学等,国内各个研究机构的研究概况总结至图4所示。

图4 国内各研究机构对光电印制板的研究成果

国内研究水平明显滞后于国外,国外已制作加工成了完整的混合光电印制板,并开展了背板级光电互联的研究,而国内主要研究重点则集中于实验室级,缺少生产级研制。重点还须对如下方向开展深入研究:(1)适用于批量生产的光波导制备工艺研究;(2)板级光电高精度耦合结构的设计与制作;(3)光电模块(包括光发送和光接收等模块)微组装技术研究。

4 聚合物光电印制板制备工艺流程

4.1 聚合物光波导制备

聚合物光波导更有利集成于传统微电子制备工艺中,嵌入聚合物波导的光电印制板是一种具有光电互连功能的多信号电路结构。在典型的设计中,铜线提供了大多数的互连结构,特别是低速信号和主要传输供电网络。聚合物波导是为选择的高I/O芯片——芯片和芯片——模块的信号传输而设计的,并行光学可以提高带宽密度和提高板的实际利用率。由于混合叠加的结果,光波导层和光学材料必须能够和传统的印刷电路板制造工艺兼容,包括压合、钻孔、金属化和表面精加工工艺。制备光波导的聚合物为能够嵌入传统PCB中,其热稳定性和加工性能等需要满足一定的要求,如较低的光吸收损耗、低的极化损耗(PDL)、低的偏振模色散(PMD)、可变折射率差(△n)、低折射率色散(dn/dλ)、良好的热稳定性、与基底材料较好的附着力、有较好的可加工性能、有较大的热光系数(dn/dT)和较强的可制造性能等[32]。

在800~850 nm波长范围内适合制造光波导的聚合物材料及其生产厂商和传输损耗见表2[33]。

随着光波导研究工作的不断深入,多种聚合物光波导的制作方法相继被提出,常见的制备方法主要有:光刻法、软光刻法等(图5)。

4.1.1 光刻法

(1)基于光刻胶的光刻法。

这种聚合物波导的制造方法类似于标准半导体加工技术,例如使用旋涂、烘烤和反应离子刻蚀(RIE)。但是传统的RIE方法会引入较大的表面粗糙度,从而导致较大的散射损耗[39]。此外,此方法要求大尺寸掩模,采用大面积光刻的方法其成本更高。

(2)直接光刻法。

直接光刻法一般用来制作由光敏聚合物制成的波导。对光敏聚合物进行直接曝光,之后将掩膜下未曝光聚合物部分直接通过湿法蚀刻进行去除,形成波导结构[40]。这种方法工艺流程更加简化,具有更快的周转时间,并且比RIE工艺产生更小的表面粗糙度。

(3)激光直写法。

激光直写是在聚合物薄膜中形成波导结构的另一种方法。采用激光束光斑大小和间距可以直接制备不同规格的光波导。与传统的基于掩模的光刻方法相比,这种方法不需要掩模,因此更快捷,且成本更低。这种技术有可能被应用于大规模制造中,但该技术对设备能力要求较高[37]。

4.1.2 软光刻(或模塑)技术

软光刻或模塑法是一种非光刻技术,由Xia和Whitesides所开创[41]。软光刻法工艺流程如图6所示,首先制备光波导模具(PDMS),然后基于PDMS模具制备下包层和芯层波导,之后脱模,涂覆上包覆层,完成聚合物光波导的制备。软光刻技术成本低,经济效益高,是一种适合大规模制造的技术。然而,这种方法的缺点所制造的光波导表面粗糙度较大,会造成较大的散射损耗。

表2 常规聚合物材料在800-850 nm波长下的性能总结

图5 不同光刻法的机理流程图

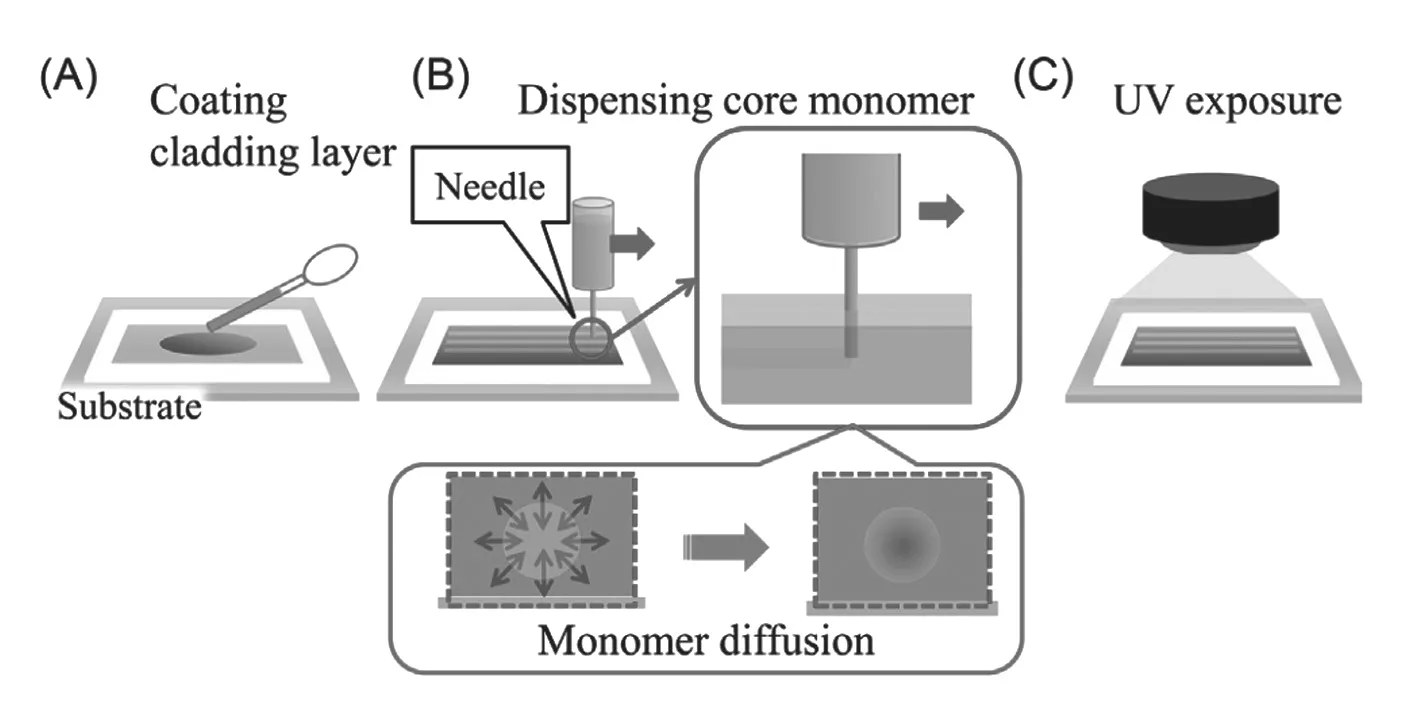

4.1.3 Mosquito法[14]

Mosquito法具体工艺流程如图7所示,主要包括以下步骤:

(1)将包覆层涂覆在基板材料上;

(2)将带有芯层材料的针头插入包覆层中,将芯层聚合物材料注射进入包层聚合物中;

(3)采用UV光照射,进行后固化流程。

该方法工艺流程简单,大批量产业化制造性强,且聚合物光波导芯层尺寸规格容易控制,并且在固化前,芯层聚合物和包覆层聚合物会进行三维交联,形成共聚物,因此其折射率分布非常稳定。

4.2 光波导耦合

主要存在两种光耦合机理:直接端面耦合和间接耦合。

图6 软光刻制备工艺流程

图7 Mosquito法制备光波导的工艺原理图[14]

如图8所示:间接耦合方式是把光电转换模块直接贴装在PCB板的表面,实现与电子芯片的光电互联,但在波导两端都需要进行90°的光耦合,耦合难度较大。直接端面耦合技术是利用现有光电转换器件嵌入PCB中,与波导层直接连接,成本更低,且这种方式不需要进行光学领域的复杂耦合,但是在电学领域需要仔细设计。例如,需要阻抗匹配连接器将高速电信号从板的表面以90°的角度转换至到位于波导面附近的光源和检测器。

4.2.1 间接耦合

由于光收发模块一般经由表面贴装工序固定在PCB表面,其底部的激光器(VCSEL)和探测器(PD)出射/入射光线垂直于水平光波导,耦合元件的作用是将垂直光线转向90°后,耦合进水平光波导,其耦合损耗不仅直接关系到最终的耦合效率,甚至可能导致光路不通,光电板无法工作;耦合效率是光收发组件集成时的重要指标,除了耦合元件,优良的光电板结构及工艺也能降低光收发组件出现耦合偏差的概率,还能对光收发组件加强保护、提高光电印制板整体的集成度带45°镜面的波导耦合器具有与波长无关的优点,但镜面角必须严格控制45°±1.5°之内,耦合效率接近80%

目前主要有两种耦合方式:

第一种耦合方式为在光波导的端面制备制作45°全反射(Total Internal Reflection,TIR)镜面(见图9)。这种耦合方法省去了单独植入反射微镜的环节,具有加工工序简单、镜面粗糙度可控,易集成等优点,但对制备工艺有较高的要求,主要的制备方法有:激光烧蚀[43],激光直写[44],切割[45],v型刀切割波导[46]、反应离子刻蚀[47]、微铣削[48]、紫外光刻[49]和X射线光刻[50]等,需要对制备过程中的工艺条件和参数进行深入研究。

第二种耦合方式采用采用波导耦合器。如图10所示为韩国Mu Hee Cho[51]等人在光电印制板开发中,采用了一种光纤弯曲90°的耦合连接方案。主要由间距为250 μm的12根45°端面光纤阵列组成。发射模块的光信号通过45°端面反射进光波导层,或者光波导层的光信号通过45°端面发射进光接收模块,从而实现光收发模块与光波导层的耦合。MT连接器是目前常用于光纤阵列一种耦合方式,具有体积小、定位精确和插入损耗小等优点。垂直的MT连接器连同预先插入的光纤一起被磨制出45°端面,通过端面的反射实现与水平的MT连接器之间的耦合,装配45°反射镜的方法可以保证镜面的光滑程度,但是需要额外加工器件与工序,并且在光波导内部形成用于放置微镜的腔体,工艺复杂且引入大量的对准误差。

图8 光耦合机理[42]

图9 不同制备方法下45°端面的聚合物光波导

4.2.2 直接端面耦合

IBM开发了基于直接端面耦合方式(采用MT连接器)集成的光电印制板,如图11[19]所示,工艺简单,能够进行手动即插即用,组装简单方便,且重复性较好,成本低。然而,由于放置插针和套圈所需的大面积,这种方案通常用于板的边缘,因此施加了严格的布局要求,并限制它们主要用于卡到卡而不是芯片到芯片的互连。

4.3 光电印制板制备工艺

光电印制板的结构中间为光波导层,两边为铜层(常规FR-4基材)。先制作第三层(L3)的图形,随后在L3上制作光波导层,然后和第一、第二层(L1/2)压合,随后进行诸如钻孔、电镀和图形制作等流程,具体工艺流程如图12(a,b)所示[30],关键工艺设备如图12(c)所示[13]。

5 总结

从上述介绍中可以看出,随着信息传输量日益增大,对传输速度的要求日益加快,光电印制板的发展是未来发展的必然趋势,但高速光电印制板也不可避免地存在不足。此前很长一段时间,将波导嵌入PCB中是光电板商业化最大的技术障碍,且波导制作和耦合精度要求高,商业化成本较高。随着光互连技术的进一步发展,技术不断成熟,生产成本将有所降低,光电印制板商业化应用的步伐,有可能推迟,但不会缺席。

图10 (a)光纤弯曲90°耦合连接方案原理,(b)波导耦合器示意图

图12 (a,b)光电印制板的制备工艺流程,(c)光电印制板制备关键工艺设备