热处理工艺对65Mn钢表面粗糙度的影响

2020-09-15郝少祥曲全鹏

郝少祥,曲全鹏

(1.河南工程学院 机械工程学院, 河南 郑州 451191;2.河南工程学院 工程训练中心, 河南 郑州 451191)

65Mn钢常用于制造弹簧、量具、冷作模具、刃具、转轴、活塞柱、立柱、连杆、丝杠、塑料模具、砖模等重要结构件[1-2]。在校企合作中,企业提出了如何在大规模机械化、自动化生产过程中,保证65Mn钢质零件表面粗糙度趋于一致或集中稳定在设定范围的问题。从文献[3]至文献[7]可知,零件表面的粗糙度与零件内部的组织有关,而零件内部的组织又与所用材料的热处理工艺有关[8]。因此,在机械加工条件不变的情况下,可以通过改变65Mn钢热处理工艺来达到控制和稳定零件表面粗糙度这一目的。

1 实验材料与方法

65Mn钢取自武汉钢铁公司产的规格为Φ30 mm×4 000 mm的棒材,其化学成分如下:C的质量分数为0.63%~0.67%,Mn的质量分数为0.99%~1.05%,Si的质量分数为0.21%~0.24%,P的质量分数为0.019%~0.021%,S的质量分数为0.021%~0.023%,Ni的质量分数为0.018%~0.020%,Cu的质量分数为0.016%~0.020%,Cr的质量分数为0.015%~0.020%。将原始棒材加工成规格为Φ30 mm×200 mm的短圆棒作为实验坯料,平均分为7组。7组坯料有针对性地经正火、完全退火、不完全退火、球化退火、淬火+中温回火、调质、正火+高温回火等7种热处理工艺处理。从每组中取出一根坯料,加工出5枚规格为Φ30 mm×8 mm的薄圆片试样,再经数控线切割机床加工成规格为Φ8 mm×8 mm的金相试样,剩余部分坯料留作机加工试样,分别经粗加工、精加工和半精加工处理。

采用SX2-5-12型箱式电阻炉进行热处理,采用6XB型金相显微镜进行金相组织观察并拍照,采用上海钜惠仪器制造有限公司手持式TR200型针描式粗糙度仪测量表面粗糙度,采用山东莱州计量仪器厂HB-3000B型布氏硬度计测量布氏硬度,采用山东莱州计量仪器厂HR-150A型洛氏硬度计测量洛氏硬度,采用CA6180型车床进行切削加工。精车削吃刀量为0.5 mm,进给量为0.157 mm/r,主轴转速为1 200 r/min,车削长度为30 mm;半精车削吃刀量为1 mm,进给量为0.241 mm/r,主轴转速为700 r/min,车削长度为 30 mm;粗车削吃刀量为2 mm,进给量为0.521 mm/r,主轴转速为560 r/min,车削长度为30 mm。

2 实验结果及分析

2.1 正火后材料表面粗糙度、硬度与金相组织

65Mn钢经正火处理后,表面粗糙度、硬度与金相组织见表1。

表1 正火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.1 Roughness, hardness values and microstructure of 65Mn steel after normalizing

2.2 完全退火后材料表面粗糙度、硬度与金相组织

65Mn钢经完全退火处理后,表面粗糙度、硬度与金相组织见表2。

表2 完全退火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.2 Roughness,hardness values and microstructure of 65Mn steel after annealing

2.3 不完全退火后材料表面粗糙度、硬度与金相组织

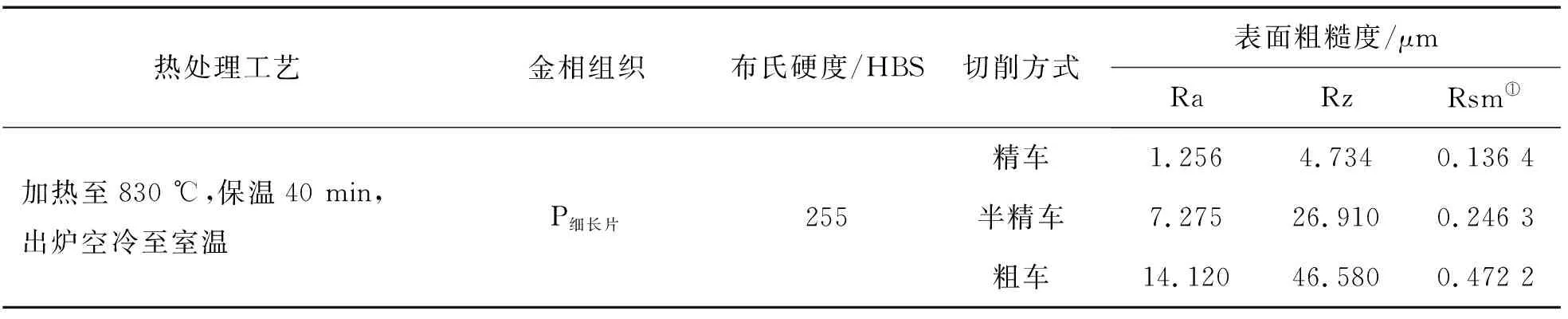

65Mn钢经不完全退火处理后,表面粗糙度、硬度与金相组织见表3。

表3 不完全退火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.3 Roughness, hardness values and microstructure of 65Mn steel after annealing

2.4 球化退火后材料表面粗糙度、硬度与金相组织

65Mn钢经完全退火处理后,表面粗糙度、硬度与金相组织见表4。

表4 球化退火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.4 Roughness, hardness values and microstructure of 65Mn steel after annealing

2.5 淬火+中温回火后材料表面粗糙度、硬度与金相组织

65Mn钢经淬火+中温回火处理后,表面粗糙度、硬度与金相组织见表5。

表5 淬火+中温回火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.5 Roughness, hardness values and microstructure of 65Mn steel after quenching and middle tempering

2.6 调质处理后材料表面粗糙度、硬度与金相组织

65Mn钢经调质处理后,表面粗糙度、硬度与金相组织见表6。

表6 调质处理后65Mn钢表面粗糙度、硬度与金相组织Tab.6 Roughness, hardness values and microstructure of 65Mn steel after quenching and high tempering

2.7 正火+高温回火后材料表面粗糙度、硬度与金相组织

65Mn钢经正火+高温回火处理后,表面粗糙度、硬度与金相组织见表7。

表7 正火+高温回火处理后65Mn钢表面粗糙度、硬度与金相组织Tab.7 Roughness,hardness values and microstructure of 65Mn steel after normalizing and high tempering

7种热处理工艺处理的65Mn钢经精车、半精车、粗车工序加工,获得的表面粗糙度见表8。从表8中可知:粗车时不完全退火工艺测得的表面粗糙度最小,而正火+高温回火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间;半精车时不完全退火工艺测得的表面粗糙度最小,而淬火+中温回火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间;精车时球化退火工艺测得的表面粗糙度最小,而完全退火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间。

表8 不同工艺处理的65Mn钢经精车、半精车、粗车工序加工后的表面粗糙度对比Tab.8 Comparison of surface roughness of 65Mn steel after seven process treatment and rough, half finish, finish turning

粗车时,车床转速虽不高,但吃刀量与进给量较大,造成刀刃磨损严重。材料的表面粗糙度取决于刀刃的磨损程度[9-10],而刀刃的磨损程度取决于材料自身的硬度。材料自身的硬度越高,刀刃的磨损程度就越高,切削出的材料表面粗糙度也就越大;反之,材料自身的硬度越低,表面粗糙度也就越小[11-12]。在组织相同的情况下,粗片状P组织对刀刃的磨损程度要高于细片状P组织[13]。因此,粗片状P组织材料所得的表面粗糙度高于细片状P组织。在组织不相同的情况下,片状P组织对刀刃的磨损程度要高于颗粒状P组织和细粒状T组织[14-15]。因此,粗片状P组织材料所得的表面粗糙度高于颗粒状P组织。不完全退火所得硬度是7种工艺中比较低的,表面粗糙度是最小的。正火+高温回火工艺和正火工艺所得组织相同,但前者为粗片状P组织,后者为细片状P组织,前者粗糙度高于后者,故正火+高温回火工艺所得的表面粗糙度最大。虽然淬火+中温回火工艺所得的硬度最高,但为细粒状T组织,对刀刃的磨损程度不及片状P组织,所以材料表面粗糙度仅次于获得片状P组织的工艺。其余工艺所得硬度皆处于中间值,所以其余工艺所得的表面粗糙度也对应处于中间值。

半精车时,车床转速虽然增加,但吃刀量与进给量相对于粗车时减少将近一半,对刀刃的磨损程度相对粗车时下降较多,此时刀刃的磨损程度主要取决于材料的硬度,刀刃的磨损程度依然决定了材料表面的粗糙度。由于不完全退火所得的硬度是7种工艺中比较低的,对刀刃的磨损程度较低,所以获得的表面粗糙度也较小。而淬火+中温回火工艺所得的硬度较高,对刀刃的磨损程度较大,所以获得的表面粗糙度也较大。其余工艺所得的硬度皆处于中间值,所以其余工艺所得的表面粗糙度也处于二者之间。

精车时,吃刀量与进给量虽然大大减少,但车床转速增加很多,对刀刃的磨损依旧严重,刀刃的磨损程度仍然决定了材料表面的粗糙度。由于球化退火所得的硬度是7种工艺中最低的,对刀刃的磨损最小,所以获得的表面粗糙度也最低。淬火+中温回火工艺所得的硬度是7种工艺中最高的,但为细粒状T组织,对刀刃的磨损程度不及片状P组织,所以材料的表面粗糙度仅次于获得片状P组织的完全退火工艺和正火+高温回火工艺及正火工艺。而完全退火工艺和正火+高温回火工艺及正火工艺所得的组织中都有片状P组织,且厚度、长度依次降低,对刀刃的磨损程度也依次降低,获得的表面粗糙度也同样依次降低,故完全退火工艺所得的表面粗糙度最大,正火+高温回火工艺获得的表面粗糙度次之,正火工艺获得的表面粗糙度再次之。其余工艺所得的硬度皆处于中间值,所以其余工艺所得的表面粗糙度也相应处于中间值。

3 结语

经过7种热处理工艺处理的65Mn钢经粗车、半精车、精车的加工后,可获得不同的表面粗糙度。粗车时,不完全退火工艺测得的表面粗糙度最小,而正火+高温回火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间。半精车时,不完全退火工艺测得的表面粗糙度最小,而淬火+中温回火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间。精车时,球化退火工艺测得的表面粗糙度最小,而完全退火工艺测得的表面粗糙度最大,其余工艺测得的表面粗糙度在二者之间。