FDM工艺参数优化及其对抗拉强度的影响探究

2020-09-15靳国宝胡金兵王莹月

秦 鹏,靳国宝,胡金兵,何 康,王莹月

(巢湖学院 机械工程学院,安徽 合肥 238000)

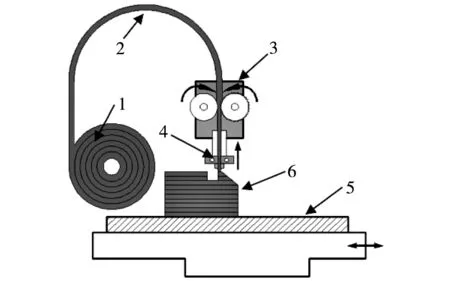

从20世纪末至今,3D打印已经在工业界得到了广泛的应用。作为3D打印领域的代表,FDM(Fused Deposition Modeling,熔融沉积成型)[1]原理如图1所示。通过对三维零件进行切片,得到各个横切面轮廓和加工路径数据的Gcode代码文件,高温喷头根据Gcode文件在X-Y平面沿指定路径将挤出机不断送入的熔融丝材堆积,形成工件的一层截面。一层成型后,沿Z轴方向喷头上移(或平台下移)一层高度,重新沿路径堆积熔融丝材,并通过重熔粘接的方式使其层间结合,循环上述过程,最终成型为三维零件。FDM具有成型设备简单,成本低廉和成型速度快等优点,已经成为3D打印领域发展最成熟、应用最广泛的加工方法之一,并逐渐开发出适合“私人订制”的小型桌面级设备,如图2所示。

PLA(Polylactic acid,聚乳酸)热稳定性较好,具有良好的抗拉强度及延展度,可以在170~230℃范围内通过熔融挤出的方式进行成型,并且产品可以完全降解,实现“绿色制造”[2],因此进行FDM打印时常使用PLA丝材。PLA丝材在FDM打印过程中,要经历从固相到熔融相,最后再缓慢结晶成固相的变化过程以及伴随整个过程的热收缩等原因,导致成型制件的力学性能往往会比原丝材差。

1-料盘;2-PLA丝材;3-挤出机;4-打印喷头;5-热床;6-成型制件图1 FDM成型原理图

图2 Anycubic i3 MEGA型FDM打印机

目前对FDM的研究主要集中于提高成型件表面质量[3-4]和改善设备结构[5]等方面,如童和平[6]等人对FDM打印模型的表面质量进行了研究,提出改善模型表面“阶梯”效应的措施和方法;邝东海[7]等人通过探究FDM成型方向与成型轮廓的变化规律和影响因素,分析了小尺寸FDM产品成型缺陷的原因;魏士皓[8]使用ANSYS模拟FDM的成型应力图和温度场分布,得到翘曲程度最小对应的工艺参数。而工艺参数对成型制件的力学性能,尤其是抗拉强度的研究较少。基于上述情况,本文采用正交试验作为研究方法,以抗拉强度作为衡量指标,得出当前试验条件下FDM的最佳工艺参数。由于正交试验法每组参数变动较大,并且为了避免试验过程中出现某个参数对成型质量限定的“木桶效应”,在最佳工艺参数的基础上,采用单一变量法,结合成型过程中的温度场和应力场分布,逐个探讨单一参数对于试样抗拉强度的影响并分析原因,以期能为FDM技术的应用和推广提供参考与帮助,促进该工艺能得到进一步的发展。

1 试验部分

1.1 试验仪器设备及材料

FDM打印机:Anycubic i3-MEGA型桌面级FDM成型设备,成型尺寸为210mm×210mm×205mm,XY轴的定位精度为0.0125mm,Z轴的定位精度为0.002mm,如图2所示。

抗拉强度测试设备:新三思CMT-5105万能试验机,如图3所示。

试验材料:PLA丝材,线径1.75mm,打印温度190~220℃。

图3 新三思CMT-5105万能试验机

1.2 试验设计

影响FDM打印成型制件抗拉强度的因素较多,本文主要考虑以下四个工艺参数:

(1)层高:三维模型进行分层切片时层间的距离。

(2)打印速度:喷头沿轮廓路径和填充路径运动时的速度。

(3)喷头挤出温度:FDM系统工作时喷头被加热到的温度。

(4)热床温度:FDM系统工作时制件底部的温度。

需要说明的是,除以上参数外,其余参数均采用默认值,如填充率设置为100%,成型角度选择±45°等。

1.2.1 试样制备

标准试样规格按《GB/T1040.2-2006塑料拉伸性能的测定》制备,因试验条件限制,选择5A型,总长度L2=75mm,端部宽度b2=10mm,窄部分宽度b1=5mm,厚度h=2mm,标距L0=25mm,夹具间的初始距离为58mm,拉伸试验速率为1mm/min。

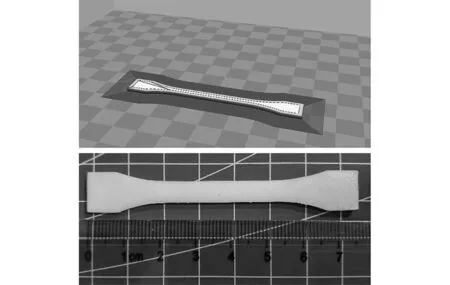

先通过三维建模软件Solidworks完成标准试样的立体建模,并保存为STL格式文件,导入切片软件Cura中,设置工艺参数,进行分层切片处理,生成Gcode文件,FDM打印机执行Gcode文件制成拉伸试验样品,根据国家标准去除底部飞边和毛刺,切片图及实物如图4所示。

图4 (a)5A型拉伸试样切片图及(b)成型实物

1.2.2 正交试验

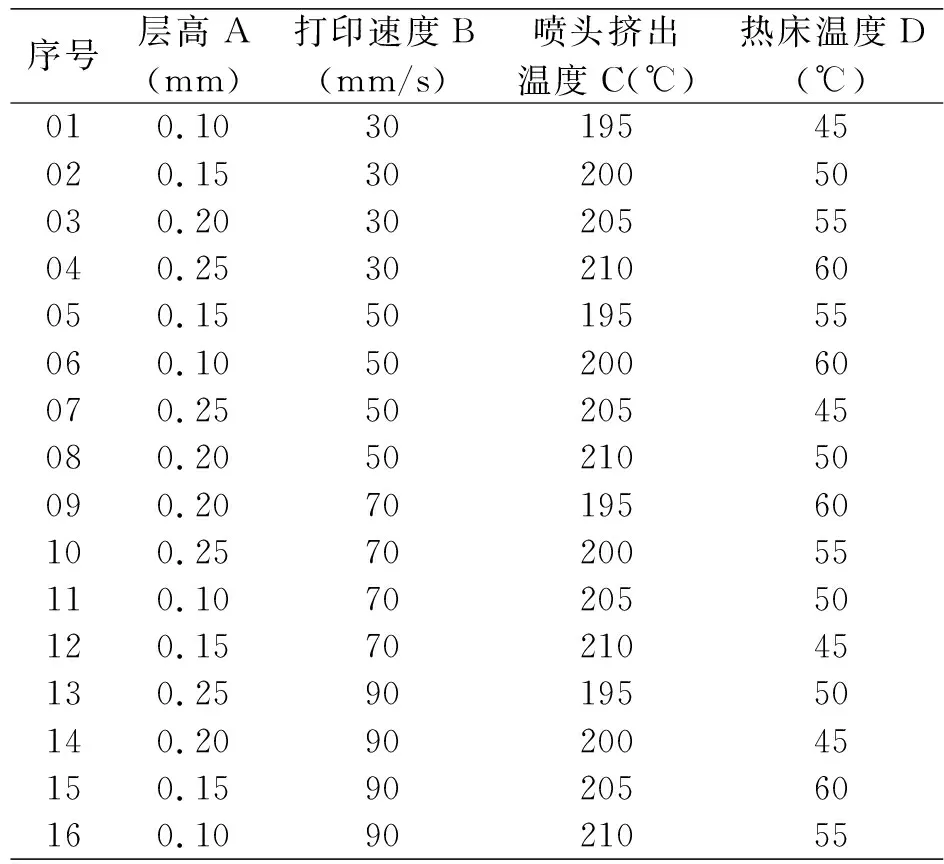

四个工艺参数,每个参数可取值为4个,若采用全面试验法,则需要4×4×4×4,共计256组试验,试验次数繁多,为了高效快速地获得最佳工艺参数组合,本文采用四因素四水平L16(44)的正交试验表,各组试验序号及对应的工艺参数取值如表1所示。

表1 PLA材料的FDM成型工艺参数正交试验表

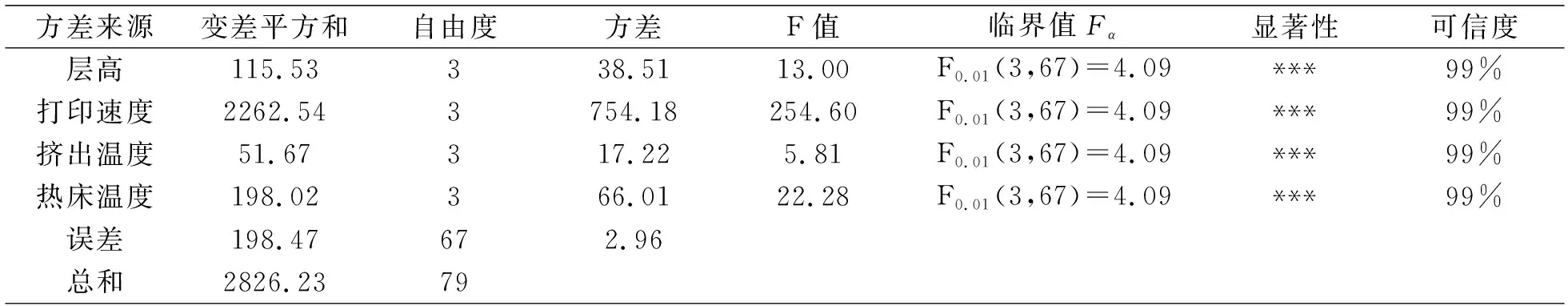

为了减少试验中的偶然误差,每组试验组合重复测试5个样品,采用方差分析法确定层高、打印速度、喷头挤出温度和热床温度等四个工艺参数对抗拉强度影响的主次顺序,极差越大,表明该因素的水平变化对抗拉强度的影响越大。结果如表2所示,各工艺参数影响的主次顺序为:打印速度>热床温度>层高>挤出温度,各工艺参数对抗拉强度的影响均为显著影响。最佳工艺参数组合为层高0.10mm,打印速度30mm/s,喷头挤出温度200℃,热床温度60℃,PLA试样的平均抗拉强度可以达到49.85MPa。

表2 FDM成型工艺参数正交试验方差分析表

1.2.3 单一变量试验

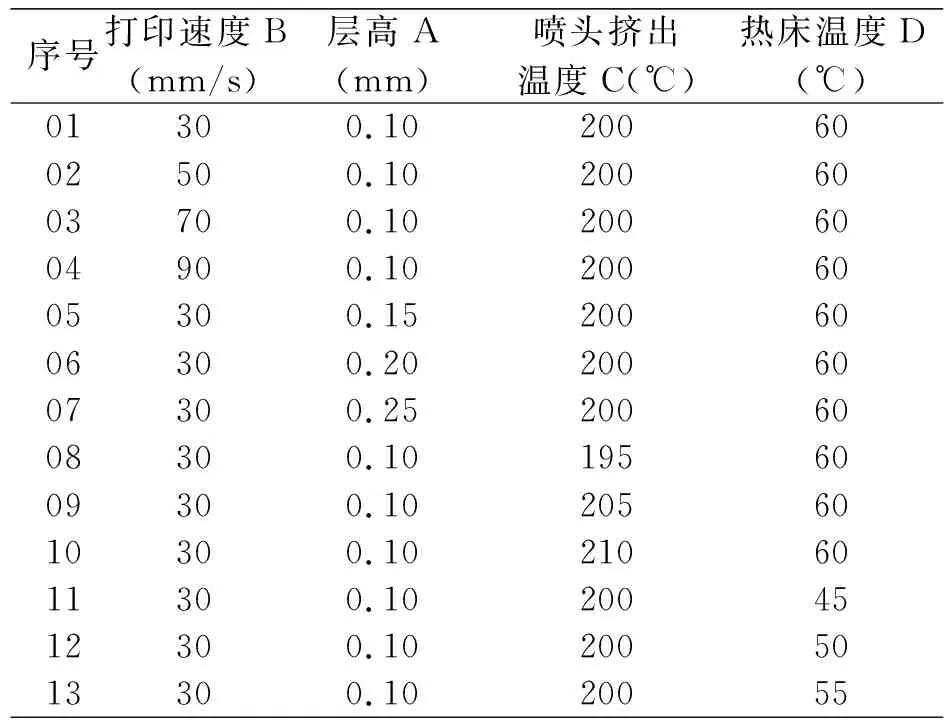

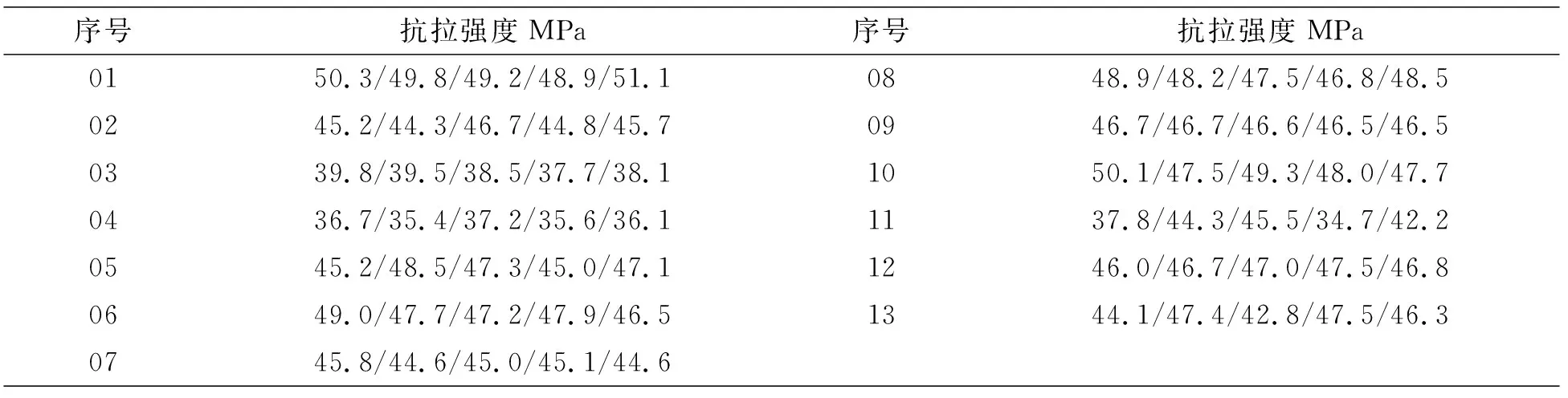

在正交试验确定最佳工艺参数的基础上,每组只变动一个工艺参数,同样地,为了避免试验中出现较大的试验误差,每组试验重复测量5次,各组实验序号及对应的工艺参数取值如表3所示,试验结果如表4所示。

表3 PLA材料的FDM成型工艺参数单一变量试验表

表4 FDM成型工艺参数单一变量试验结果

2 结果与分析

2.1 拉伸试验

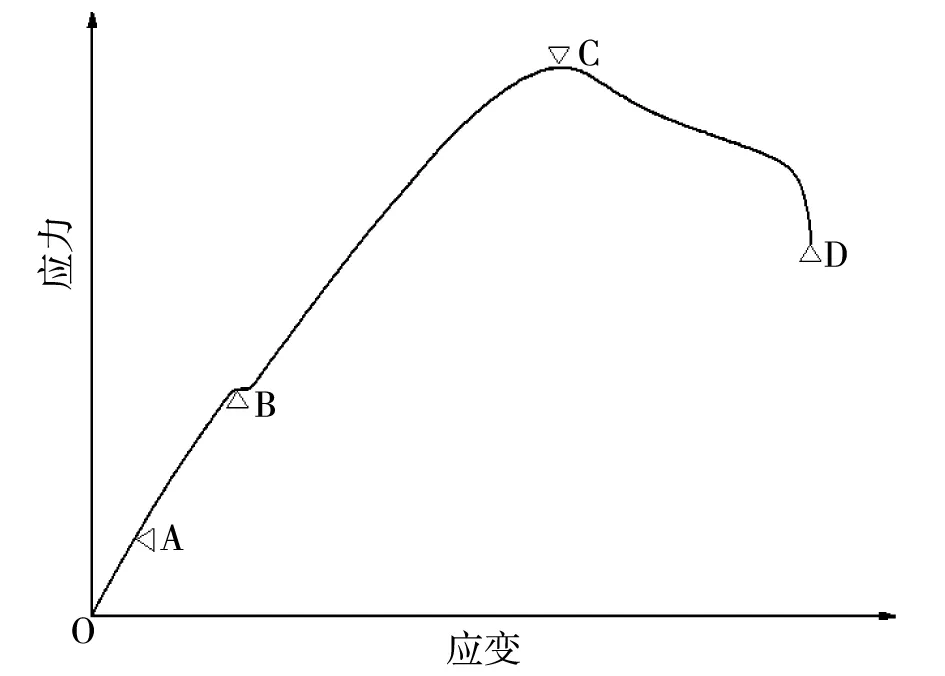

试验测得PLA试样的应力—应变曲线如图5所示。在整个拉伸过程中,从原点到A点为弹性变形阶段,A点为弹性变形阶段的终点,从A点到C点为弹塑性变形阶段,其中B点为屈服点,从B点开始有一个较小的应变软化阶段,随应力增加出现“取向硬化”现象,直至到达应力最大处C点,而后试样截面变得不均匀,出现“细颈”直至试样断裂点D。

图5 PLA材质试样的应力应变曲线

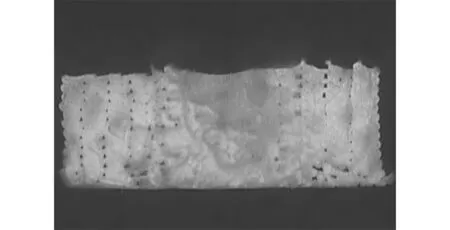

图6 PLA材质拉伸试样断面显微图像(×70)

图6为放大70倍的拉伸试样断面显微图像,可以看到断面上有明显的丝材堆积痕迹,并且存在未能填充完全的孔洞,以及“银纹”和应力发白现象,表现为中间区域和两侧的颜色明显不同。试样呈现韧性断裂,这一点从应力—应变曲线上出现的“屈服”现象也可以得到验证。

2.2 温度场与应力场模拟

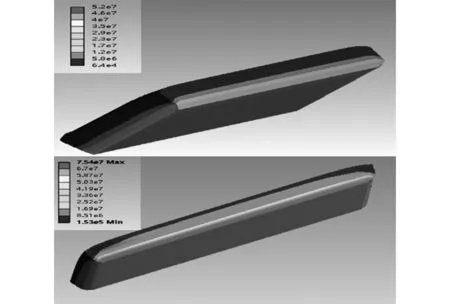

为了更直观的定性分析,将拉伸试样近似为60mm×20mm×2mm的长方体,采用高斯移动热源模拟喷头的热量输入,经过ANSYS Workbench计算分析和求解,可以得到FDM打印过程的温度分布云图。图7为最佳工艺参数组合作用下t=1s喷头作用中心的温度场分布。可以看出,喷头位置的温度梯度较大,已成型部分会通过对流、辐射和传导三种方式散热,温度下降到稳定值。其中,热源中心作用区域主要通过热传导进行散热,温度下降较慢,而面积较大的侧面则依靠和空气的热对流进行散热,温度降低较快。

图7 FDM热源中心附近温度场分布云图

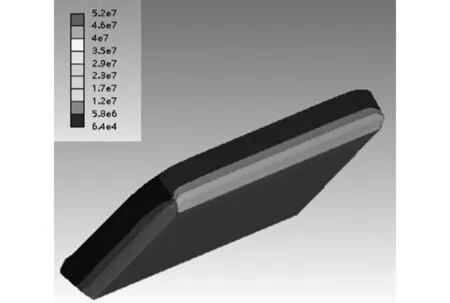

图8 FDM打印完成后的应力场分布

在高温喷头沿指定路径往复移动的作用下,试样内部的应力并不相等。图8为热力耦合对应的应力场分布,可以看到应力最大值已经超过了材料的抗拉强度,导致材料内部并不连续,因此PLA试样的抗拉强度会低于原材料。

2.3 工艺参数的影响

结合本次试验,具体考察单个工艺参数对于抗拉强度的影响时,需将其作为横坐标,表4中对应的抗拉强度均值为纵坐标,在直角坐标系做出PLA试样抗拉强度均值随工艺参数变化时的曲线。

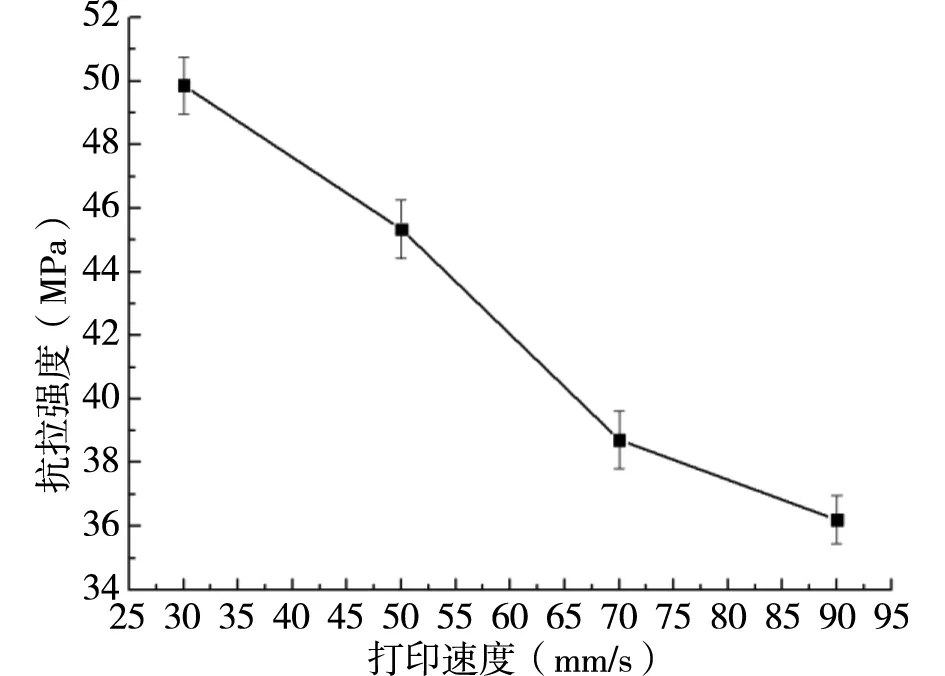

图9 打印速度对抗拉强度的水平影响趋势图

图10 (a)打印速度30mm/s和(b)打印速度90mm/s的应力分布图

图9为打印速度对抗拉强度的水平影响趋势图,当打印速度在30mm/s~90mm/s区间时,随着打印速度的增加,抗拉强度呈现单调递减趋势。打印速度为30mm/s时,抗拉强度均值最大,为49.85MPa。分析其原因,随着打印速度的增加,熔融丝材的堆积时间减少,在挤出丝材量一定时,增加熔融材料向前的惯性,使材料内部的应力更大。图10为对比打印速度30mm/s和90mm/s的应力分布云图,可以看出,打印速度90mm/s的内应力明显大于打印速度30mm/s的内应力。同时由于冷却速度较快,当喷头加工下一个层面时,对已加工部分的再加热时间缩短,层间的重融粘接区域缩小,整个结构的层间结合强度下降,使其抗拉强度降低。

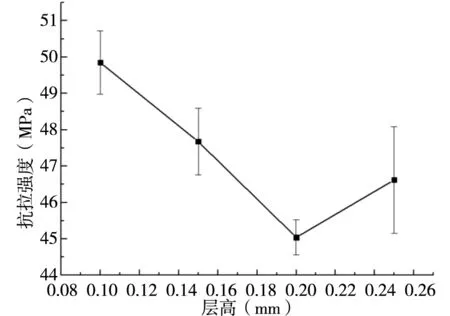

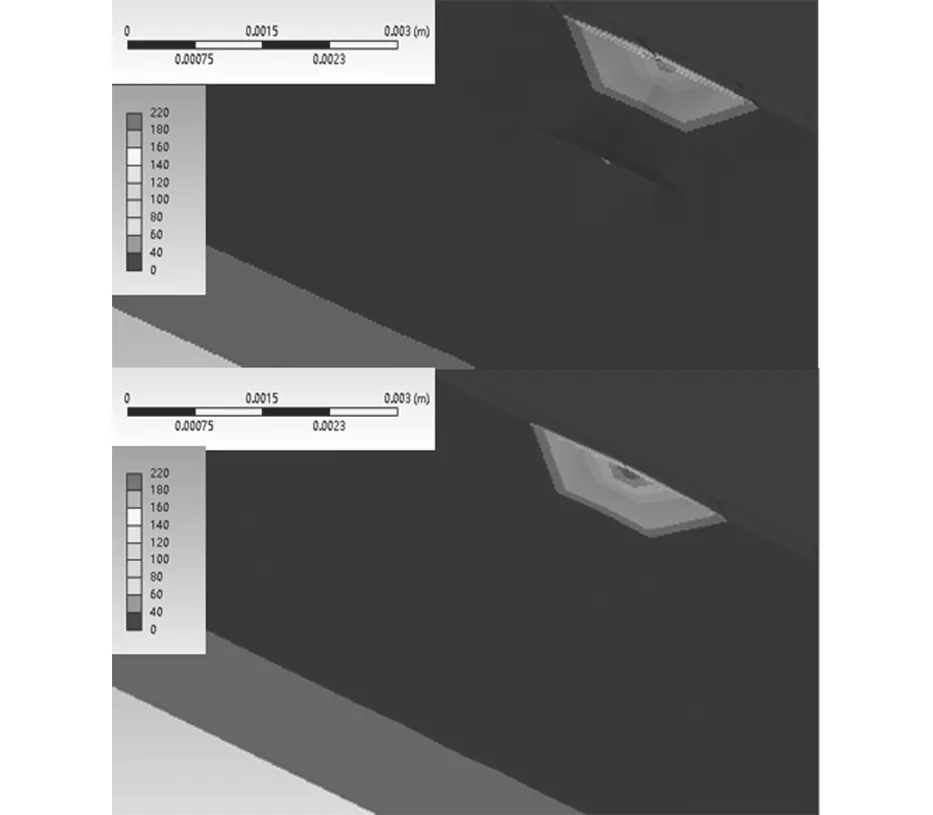

图11为层高对抗拉强度的水平影响趋势图。结果表明,当层高在0.10mm~0.25mm之内变动时,层高设置过大会使抗拉强度降低,层高为0.10mm时,抗拉强度取得最大值。图12为层高0.1mm和0.25mm温度场分布的对比图,可以看到层高0.1mm的热影响区深度大于层高0.25mm的热影响区深度。较小的层高使得完成相同高度的工件所需层数增加,喷头加工下一个层面时,距离已加工表面更近,对成型部分的热作用更大,层间重融次数和区域增加,进一步降低内部空洞间隙。而过大的层高会使整体结构层间连接强度不足,结构松散,减小试样所能承受的拉力,宏观表现为力学性能下降。

图11 层高对抗拉强度的水平影响趋势图

图12 (a)层高0.10mm和(b)层高0.25mm的温度场分布图

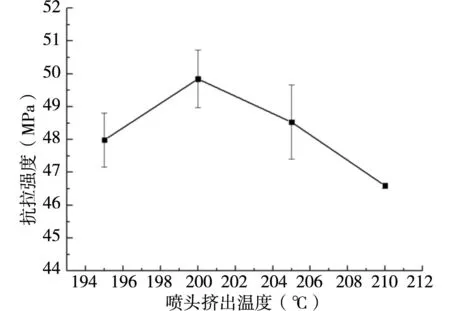

图13为喷头挤出温度对抗拉强度的水平影响趋势图,可以看到,当喷头挤出温度偏离200℃时,抗拉强度都会降低。这是因为当喷头挤出温度较低时,PLA丝材融化程度不够,输入的热量较少,层间重融程度不足,会降低层间的粘结强度,而喷头挤出温度超过200℃,输入热量增大,丝材被加热的温度过高,会发生过烧现象,破坏了材料本身的内部结构,进而降低其力学性能。

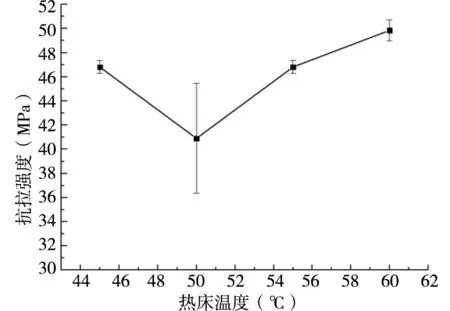

图14为热床温度对抗拉强度的水平影响趋势图,从图中可知,随着热床温度的升高,抗拉强度呈现先降后增的趋势。与层高类似,从热床温度的水平影响趋势图中不难预测,当热床温度进一步提高时,PLA试样的抗拉强度可能会得到进一步提升。受到当前设备条件限制,当热床温度为60℃时,抗拉强度最高,为49.85MPa。这主要是PLA试样本身厚度较小,热床温度较低时,挤出的丝材从喷头的高温骤冷至较低的热床温度,熔融状态的PLA丝材内部收缩比较剧烈,存在较大的内应力;随着热床温度的上升,对试样的加热作用明显,喷头与热床之间的温度差减小,骤冷现象得到改善,试样内应力降低,表现为抗拉强度的提高。此外,需要注意到热床的加热范围和作用有限,在实际应用中,热床温度主要是起固定制件的作用,只需保证在打印过程中模型不发生窜动即可。

图13 喷头挤出温度对抗拉强度的水平影响趋势图

图14 热床温度对抗拉强度的水平影响趋势图

3 结论

(1)通过正交试验可知,打印速度、层高、喷头挤出温度和热床温度对抗拉强度均有显著影响,结合极差分析可以得出,相比打印速度而言,打印层高的影响较小,在实际生产中可以选择稍高的打印层高以提高效率。以抗拉强度作为衡量指标,在当前试验条件下,最佳工艺参数组合为层高0.10mm,打印速度30mm/s,喷头挤出温度200℃,热床温度60℃,可达到的抗拉强度为49.85MPa.

(2)PLA试样截面仍然存在微小的空洞,通过拉伸试验可以看出,在断裂之前,其经历了弹性变形、弹塑性变形和屈服阶段,达到应力最大值后出现“细颈”,发生韧性断裂,并在断面处出现“银纹”和应力发白的现象。

(3)采用高斯移动热源加载模拟FDM过程,可以得到温度场与应力场分布。从结果可以看出,温度分布的不均匀会导致制件内部存在超过抗拉强度的内应力,导致制件的抗拉强度低于原丝材。

(4)不同工艺参数对抗拉强度影响的原因不同。较低的层高和打印速度会改善层与层之间的重熔粘结情况,较高的喷头挤出温度则会保证PLA丝材的融化程度,适当的热床温度则会减弱制件成型中的骤冷情况,使其内应力较小,结构更加稳定,最终都会使抗拉强度得到提高。