大型水电主轴加工方案研究及应用

2020-09-15张金生苟罗成龙小平

程 涛 张金生 苟罗成 龙小平

(二重(德阳)重型装备有限公司,四川618000)

电机轴作为水电项目的关键部件,具有体积大、精度高的特征。目前公司加工的电机轴最大直径为∅2250 mm,长度5400 mm,重量约50 t,端面跳动和径向跳动要求值为0.02 mm。本文以某电机轴为例,对该类产品的加工方案进行说明。

1 该类工件的加工难点

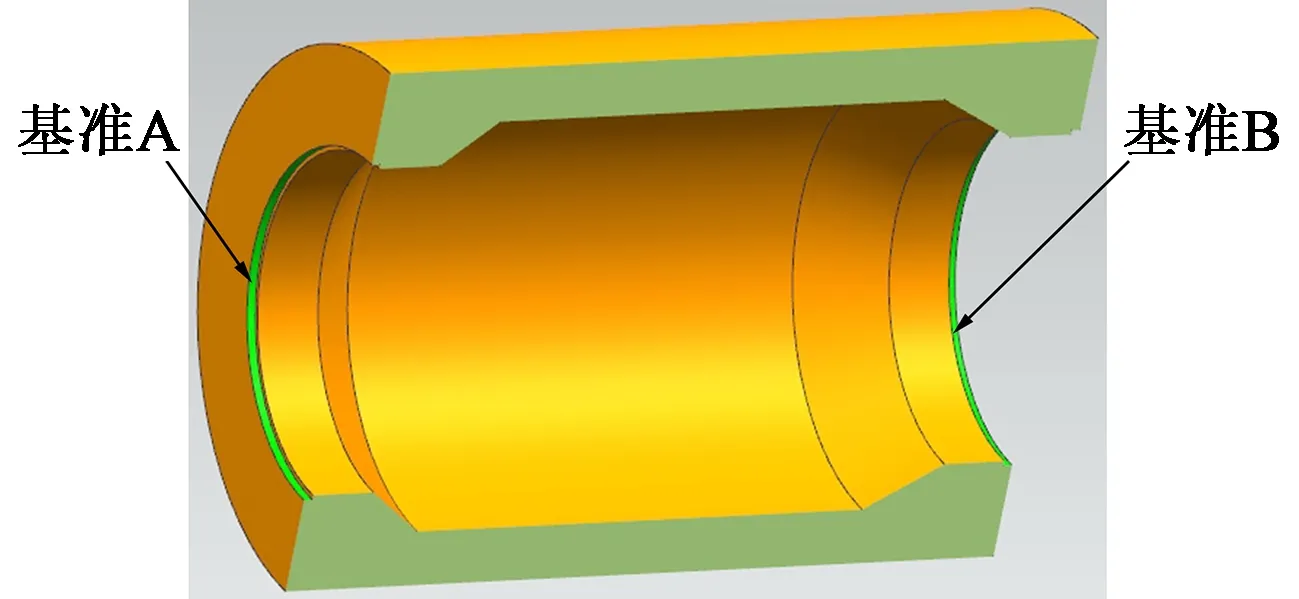

从工件图纸要求进行分析,该件的形位公差基准为工件两端内止口,所以需要两端内止口(A、B基准)和端面、外圆一次性加工才能完全符合图纸设计要求(工件模型见图1)。

由于立车精度普遍无法满足跳动要求,因此通常该类主轴采用卧车加工,加工方案为采用“一夹一托”的方式,即先加工完外圆和一端后,调头加工另一端,采用间接控制的方式保证图纸要求。但该方法需要制作合适的静压中心架,费用非常高,而且找正时难度相当大。因此要批量加工,必须寻求一种更加高效的加工方案。

2 加工方案论证

2.1 配堵方案

两端焊接中心堵是最方便、最简洁的方案(见图2)。工装成本最低,仅需两块钢板即可。只要焊接牢固,一次性可完成所有部位加工,且焊接中心堵刚性好,工件精度容易保证。

该方案的主要思路是:

在两端内孔非加工面预留加工余量,避开A、B止口加工位置,焊接中心堵,中心堵需加长,以便床头和床尾加工端面和内止口面。待所有部位加工完成后,拆除中心堵,上立车完成内孔加工,最终完成工件的加工。

但焊接的缺点也非常明显:

(1)在加工完成后,拆除中心堵时,焊接应力对工件精度影响无法预测。一旦发生变形,无法修复。

(2)精加工完成后,上立车完成内孔非加工面多余余量的加工,容易发生磕碰、划伤等风险。

图1 工件模型Figure 1 Workpiece model

图2 中心堵方案图Figure 2 Diagram of center block scheme

2.2 芯轴方案

芯轴方案(见图3),通过在工件内部穿芯轴装置即可满足外圆、端面及两端内止口一次性加工完成,效率较高。

该方案的主要思路是:

在芯轴上安装支撑盘,通过在支撑盘上的可调支撑进行同轴度调节,调整好后,通过调节螺母和锁紧螺母进行固定。轴向定位主要靠可调支撑的预紧力产生的摩擦力来保证。

芯轴完全可提前磨削两段架口和测量基准带,一旦两顶装夹无法满足精度要求,可采用双托进行加工。

芯轴装置安装好后,可上卧车进行两顶装夹加工。通过两顶装夹,可一次性完成所有外圆、端面和内止口的加工。

图3 芯轴加工方案图Figure 3 Diagram of mandrel machining scheme

但该方案也有一定的风险,具体如下:

该方案可通过内部支撑固定工件,但由于轴向无定位,紧靠径向顶紧力产生的摩擦力来限制轴向定位,而工件和芯轴无法完全同轴,工件有一定的离心力,在长时间加工过程中可调支撑有松动的风险。一旦轴向发生松动,端面全跳动0.02 mm将无法满足图纸要求。

可调支撑的锁紧螺母也可能在长时间的加工过程中发生松动,从而影响两端内止口的圆跳动。

最大风险为,局部精加工完成后,可调支撑发生松动,将无法调整至加工前状态。例如:在完成外圆、一端端面和内止口后,发生松动,加工完成的内止口将无法再调整至加工时的状态,端跳、圆跳动将超差。

3 方案验证

在实践中对比发现,芯轴方案效率更高,安全性更好。通过采用芯轴装置,该类产品平均精加工周期为一周,所有形位公差完全满足图纸要求,该批次一共7件全部一次性通过用户联检。

该装置在使用中一定要监测芯轴装置的稳定性,防止部件松动造成质量事故,利用精加工余量充分检验,完全稳定后方能进行最终精加工。

(1)螺母防松

由于受工件偏心等影响,工件处于交变状态。长时间加工必定会影响锁紧螺母的稳定性。

通过加工实验证明,无论在上机床前预紧多大力,在粗加工后甚至是在试转过程中都会出现松动。必须再次预紧方能消除间隙,满足图纸精度要求。

为增加锁紧螺母的接触面,将预紧螺母进行了改制(见图4)。改制后接触面增大,有效防止了螺杆的松动。

(a)改前(b)改后

(2)支撑盘防松

支撑盘必须与芯轴之间使用键定位,再采用焊接的方式加固,从而避免工件旋转过程的离心力,尤其是启停过程的惯性力影响整个装置的稳定性和精度。

(3)测量

受芯轴干涉,工件两端内止口尺寸(即A、B基准),无法直接使用内径千分尺测量,采用间接测量方式误差较大。此处可以对外径千分尺进行改制,具体改制简图见图5。

图5 改制后的测量工具Figure 5 Restructured measuring tool

该方案主要是利用外径千分尺的尺弓,绕过芯轴,直接对内孔进行测量。尽量选用进口量具。进口量具质量轻,方便操作,同时变形小,测量精度高。

4 应用推广

在加工某公司电机轴时,采用常用静压架一夹一托加工。由于工件尺寸较小,机床床头跳动对整个工件影响较大,首件历时2周才完成加工。采用芯轴方案后,仅用时5天完成全部精车,还避免了外圆架口磨损引起的外观质量问题。

经过实践证明,工件越小,芯轴装置在加工过程中稳定性越好,加工效率越高。工件越大,需要的辅助时间越多。以上事实说明,芯轴方案加工中小件水电主轴是完全可行的。

5 结束语

经过加工实践证明,采用芯轴加工方案加工常规水电主轴,完全能满足精度要求并且大幅提升加工效率。该芯轴装置已获国家专利[1]。