轮廓精加工的刀路分析及对比

2020-09-14徐军平

徐军平

(江苏省常州刘国钧高等职业技术学校,江苏 常州 213000)

对外圆精加工走刀方式进行深入研究,全面解析数控车加工中外圆径向精加工的每个要点,以提高产品加工精度和质量稳定性[1-3]。

1 外圆切削刀路和刀路优化

切削过程是刀具与工件相互运动、相互作用的过程,该过程包括几何运动和内部物理化学运动两个方面,以内部物理化学运动为主[4-5]。

1.1 传统外圆车削方式

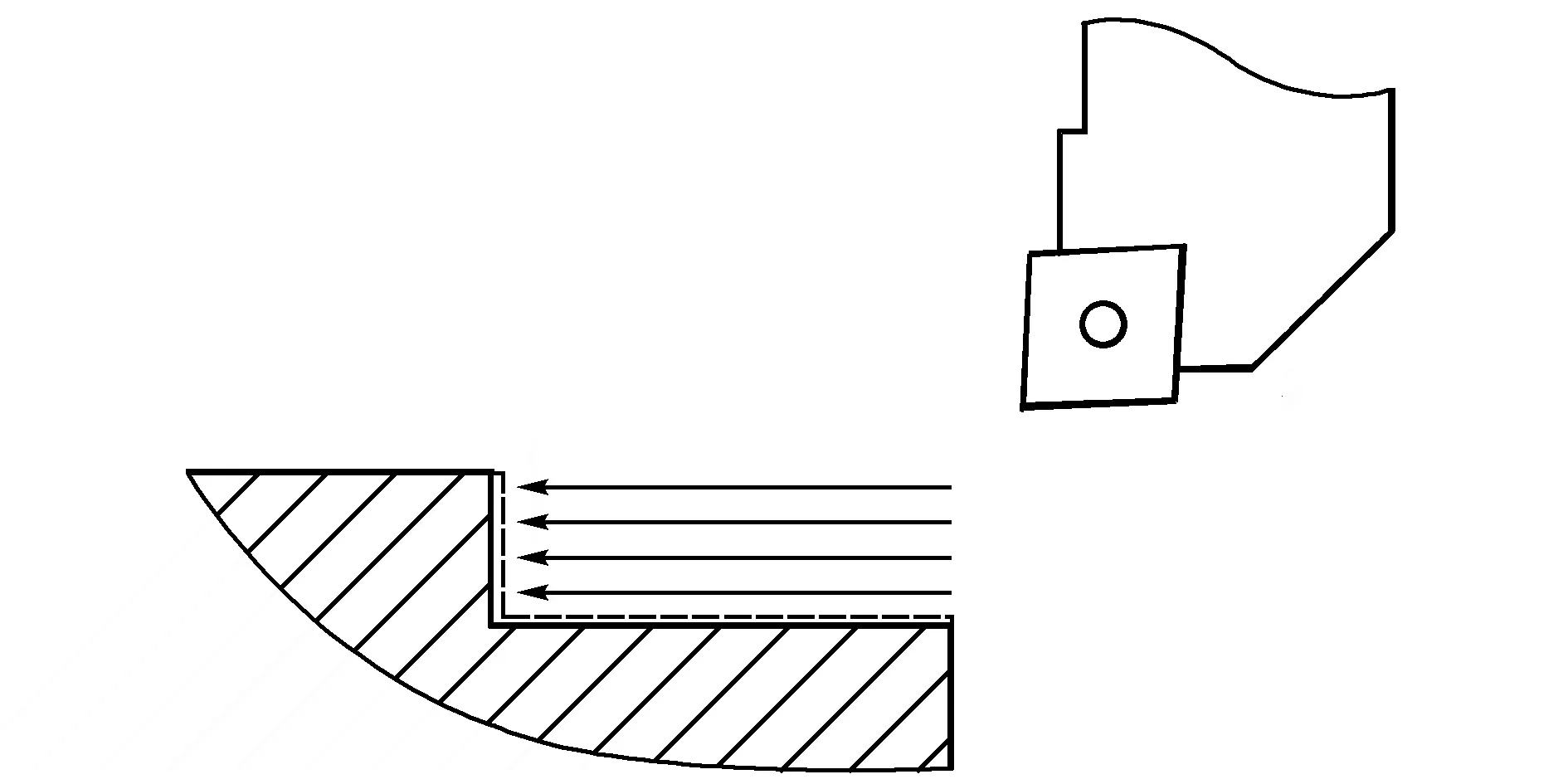

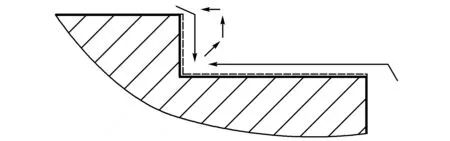

外圆车削一般由粗车和精车组成,在精加工前首先要进行粗加工切除大部分加工余量。外圆粗车加工刀路如图1所示。

使用外圆车刀进行粗加工,其主要作用是切除大部分加工余量,所以粗车给定的参数都是大切削量、较快的切削速度。由于需要进行精加工,所以需要留有径向和轴向加工余量,一般径向留0.5 mm的余量、轴向留0.1 mm的余量。

图1 外圆粗加工刀路

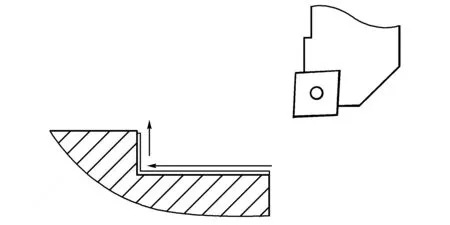

然后对外圆表面进行精加工,切除剩余加工余量,保证尺寸精度和表面质量。外圆精加工刀路如图2所示。

精加工的主要作用是保证尺寸精度和表面质量,该加工需要采用特定的切削参数来达到零件的精度要求。

图2 外圆精加工刀路

1.2 优化后的外圆车削方式

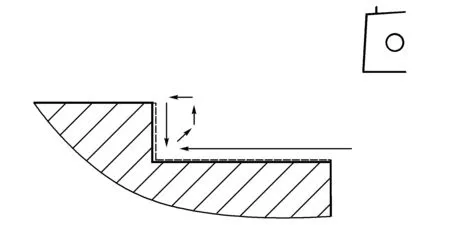

精加工时,外圆车刀首先轴向切削外圆表面,接着斜方向退刀、径向退刀、轴向进刀,然后径向加工,最后斜方向退刀、径向退刀,切削完毕。优化后外圆精加工刀路如图3所示,从图3的退刀轨迹可以看出,该过程与传统外圆精加工的区别在于外圆的轴向面和径向面由一开始的连续加工,变成了两个断开加工。

图3 优化后外圆精加工刀路

2 刀路对比

2.1 两种刀路的刀具路径对比

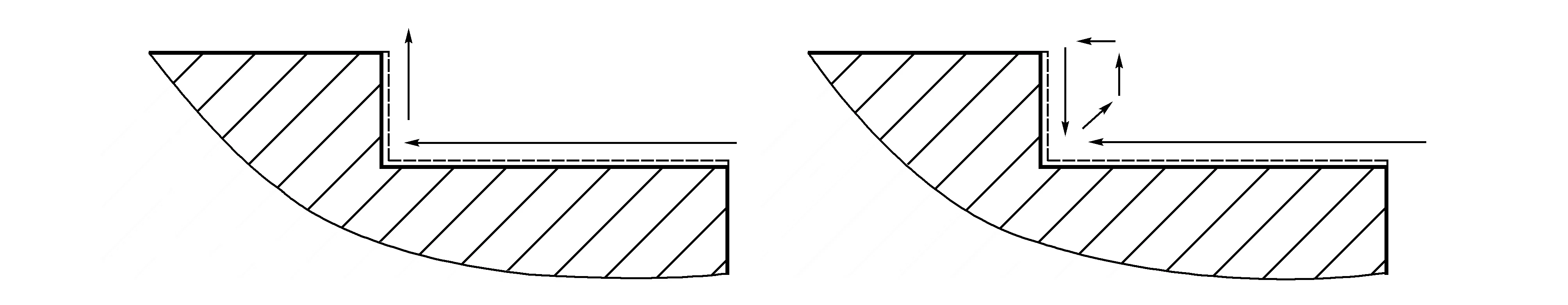

两种刀路走刀形式的刀具路径对比如图4所示。

图4 刀具路径对比

传统的外圆精加工刀路,是先加工外圆的径向尺寸,紧接着加工轴向尺寸;优化后的刀路,加工完径向尺寸并没有直接加工轴向尺寸,而是进行了退刀,最后才加工轴向尺寸。两种刀路加工特点如下:

(1)传统的径向加工不仅切削刃参与车削,刀片的前刀面也参与车削。

(2)优化后的径向加工,切削刃参与车削,刀片的后刀面也参与车削,但前刀面不参与车削。

(3)从刀具的走刀轨迹来看,优化后的刀路多了很多退刀,将原本可以一起加工的尺寸拆开了,繁琐了一些。

(4)加工轴向尺寸时,切削方向由内向外变成了由外向内,改变了切屑方向。

2.2 两种刀路切削后尺寸回弹性对比

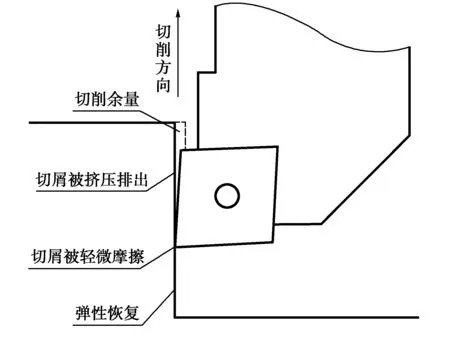

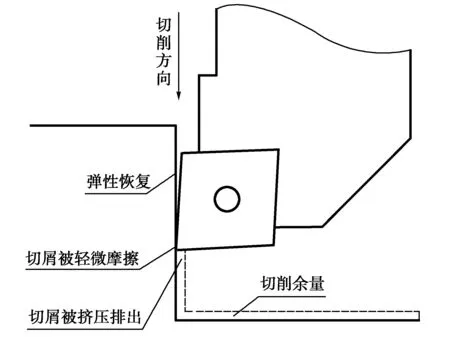

切削产生的切屑是造成切削过程中物理化学变化的主要原因之一,切屑是切削过程中工件受到刀具前后刀面的挤压形成的。传统精加工刀路和优化后精加工刀路对尺寸精度的影响分别如图5、图6所示。

图5 传统精加工刀路

图6 优化后精加工刀路

传统精加工刀路,在加工径向尺寸时是由内向外加工,未加工表面和刀具的前刀面接触,切屑沿着切削方向排出,在这个过程中刀具的整个前刀面嵌入在工件径向未加工表面里面,在实际切削中会产生异常声音,而且刀具的前刀面与工件未加工表面的角度很小,挤压过程很剧烈,在刀具后刀面与工件未加工表面的角度很大时,失去了平稳的后刀面摩擦,已加工表面会出现比较强烈的弹性恢复,外圆的轴向尺寸在精度较高时难以保证。

优化后的精加工刀路,在加工径向尺寸时是由外向内加工,刀具的后刀面与未加工表面接触,由于后刀面与未加工表面角度很大,切屑排出的空间大,刀具的后刀面并没有完全嵌入工件里面,轴向余量的长度就是与后刀面接触的长度,所以切屑与刀具挤压不是很剧烈,加上有刀具的前刀面摩擦,已加工表面出现弹性恢复的强度不高,这样就有效保证了外圆的轴向尺寸,而且留有的轴向余量还可以更多。

2.3 两种刀路切削后残余应力对比

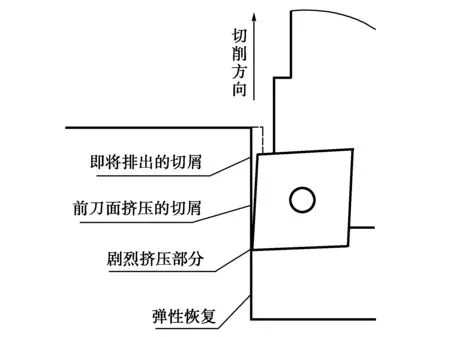

传统的径向精加工刀路,刀具的前刀面与未加工表面角度很小,切屑排出的空间很小,距离很长,导致一些切屑在切削处积压,刀具在继续切削情况下工件的径向表面受到剧烈的摩擦、塑性变形和热冲击,工件的内部金属承受很大的塑性变形,在工件表面层残留大量应力,这些应力在长期的外部温度和切削力作用下,破坏了原本已加工表面的平衡[6-8],如图7所示。

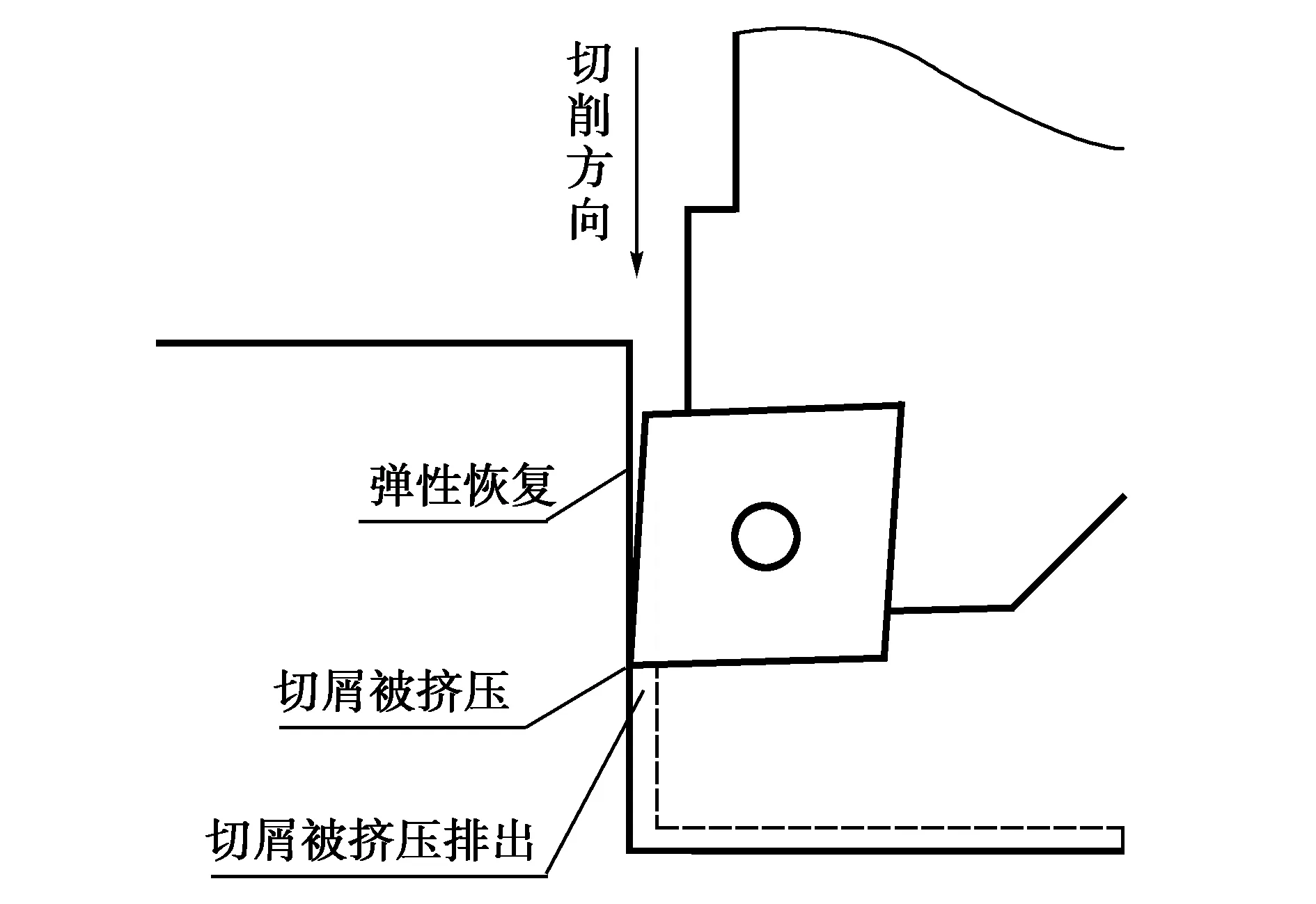

优化后的精加工刀路,刀具的后刀面与径向表面角度很大,切削点在刀具的后刀面和径向表面之间,切屑排出的空间较大,切屑不会在切削处积压,刀具的继续切削也不会导致切屑留在工件表面,工件的表面所承受的切削热、摩擦、塑性变形较小,经过刀具前刀面的摩擦,留在表面的残余应力相对较小,外圆的轴向尺寸容易保证[9-11],如图8所示。

图7 传统精加工残余应力

图8 优化精加工残余应力

2.4 其他因素对精加工刀路的影响

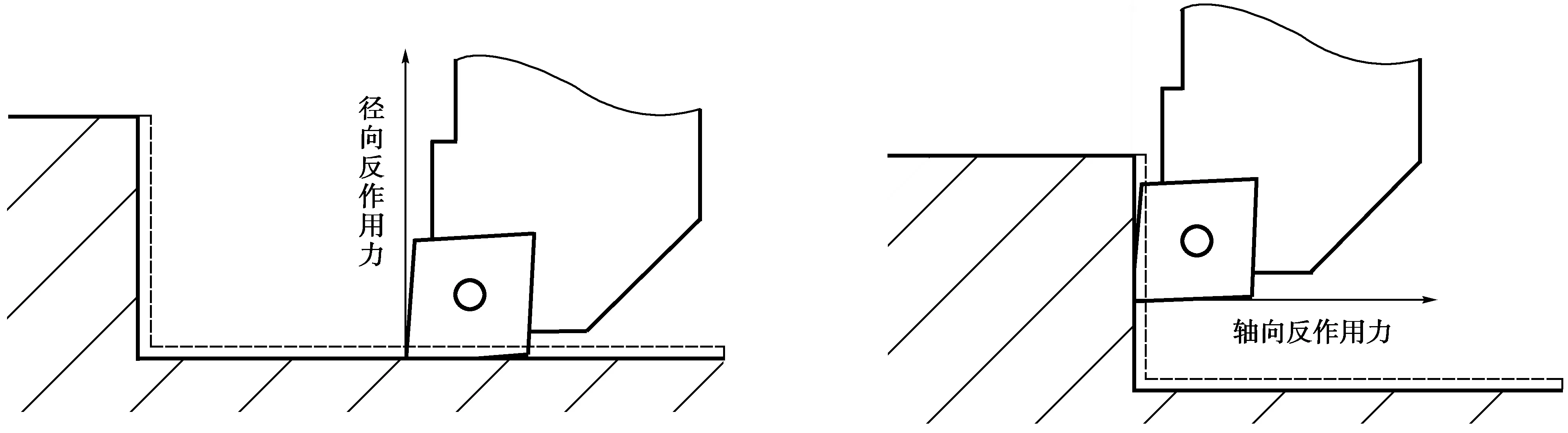

在现实加工中,还有一些外部因素对外圆加工尺寸有影响,如机床的丝杠间隙,这是无法避免的,虽然可以修改机床的间隙参数,但遇到比较高的尺寸精度,还是要从根本上去解决。针对间隙优化的刀路轨迹如图9所示。

图9 针对间隙优化刀路

此次优化,进刀位置多了两个斜方向的走刀,刀具在切削前快速接近工件原点,开始实际切削前走了一个斜方向空刀,用作消除机床的径向和轴向间隙,因为加工中工件被切削时承受了径向和轴向反作用力,如果没有及时消除机床的丝杠间隙,刀具承受反作用力将导致外圆表面可能出现锥度和振动。刀具承受径向和轴向反作用力如图10所示。

图10 刀具承受径向轴向反作用力

3 优化刀路的实际应用

在实际加工时会遇到不同的情况,如有多个台阶圆、倒角等都要考虑进去,如图11所示。

图11 刀路的实际应用

此加工首先加工第一个外圆,从倒角处进刀,切削前走一段空刀消除间隙,加工至尺寸处,斜方向退刀;重复同样的动作加工第二个外圆和第三个倒角;最后加工两个径向面。这样就保证了外圆的轴向和径向尺寸。

4 优化刀路的优缺点分析

优化精加工刀路优缺点如下。

(1)优点:① 减少了刀具前刀面的磨损;②过去只能留有很少的轴向余量,现在可以留出更多的余量,以弥补对刀产生的误差;③外圆的轴向尺寸得到了保证;④切屑排出方向得到改变,外圆径向面粗糙度因此有了改善;⑤平衡了刀具磨损。

(2)缺点:①刀具路径复杂很多,增加编程难度;②工作效率有所降低。

5 小结

对传统外圆精加工刀路作了改善,提高了外圆的轴向尺寸精度和表面粗糙度,解析了各个要点。在处理现实加工问题时,应综合考虑实际情况,运用合适的方法去解决不同的问题。