水果采摘机器人末端执行器的研究进展

2020-09-14朱银龙

陈 昕,华 超,朱银龙,刘 英

(南京林业大学机械电子工程学院,江苏 南京 210037)

随着现代农业产业基地和智慧农业的发展,水果种植区域规划更加优化,果品行业不断深化供给侧结构性改革,从1994年起我国的水果产量就已跃居世界首位[1-2],并拥有巨大的消费市场,水果产业效益越来越明显[3],但水果采摘主要依靠人力,存在人工采摘效率低、成本高等问题,人工采摘费用占总成本的比例约为50%[4]。近年来随着经济发展的需要和劳动力成本的上升,劳动力涌向城市,而果园主要分布在非城市地区,导致在水果采摘环节投入大量劳动力愈发困难,水果采摘的人工成本逐年增加。因此,采摘机器人从实验室研究走向实际应用的需求愈发迫切,我国采摘机器人的推广应用具有重要的现实意义[5]。

水果采摘机器人能够提高作业效率,降低生产成本,实现自动化采摘。末端执行器是采摘机器人实现采摘的关键部件[6],与采摘目标直接接触,能够把果实从作物上分离,负责引导采摘机器人定位目标果实进行采摘,直接影响采摘机器人的作业效率和果实损伤率,在提高采摘机器人采摘效率和作业稳定性方面发挥着非常重要的作用[7]。本文归纳整理了目前国内外水果采摘机器人末端执行器的发展现状,分析了存在的问题以及今后的发展趋势。

1 采摘方式

目前,果实采摘的方式主要有两类[8]:第一类是抓取切断方式,即在末端执行器抓取果实后,利用切割器如剪刀、刀片、锯子等切断果梗,该方式的通用性较强,尤其适用于果实和果柄结合力较大的果实,如黄瓜等,但不易确定果梗的切割位置,而且要防止切割过程中伤及作物枝蔓,对末端执行器的精确度要求较高。浙江工业大学钱少明等[9]研制的用于黄瓜采摘的末端执行器如图1所示,该执行器由抓持器和切割器组成,采用抓取切断的方式,结构简单,抓持器采用柔性关节对果实的损伤较小,采摘效率高,但抓取不够平稳。第二类是仿生采摘方式,即利用末端执行器抓牢果实后,根据果实和果柄连接处的特点,通过拧、折、拽等动作实现果实和果柄的分离。该方式主要适用于果实和果柄连接处较为脆弱的采摘,但该方式需要末端执行器进行多自由度的运动,对末端执行器的控制要求较高,且对力矩要求较大。华南农业大学张炳超等[10]研制的番木瓜采摘末端执行器如图2所示,该执行器选定了三个手爪的番木瓜采摘方式,采用先夹持后扭转的动作顺序实现果实的扭转分离,能够提高采摘效率,降低成本。

图1 黄瓜采摘末端执行器

图2 番木瓜采摘末端执行器

在水果采摘过程中不仅需要提高采摘机器人末端执行器的抓取效率[11-12],还需要减小对果实造成的损伤,在采摘过程中产生损伤的主要原因是抓取过程中末端执行器对果实的抓取力过大,以及在抓取结束后由于末端执行器抓取力不足或不稳定导致果实掉落。在抓取表面较厚的果实时,如橙、柑橘等,在一定范围内抓取力的变化不会对果实产生损伤;但对于苹果、番茄、草莓等表皮柔嫩容易破损的果实,在采摘过程中对抓取力的精度要求较高,抓取力过大会造成果实表面或内部的损伤,而抓取力不足又无法抓牢果实导致果实掉落[13]。因此,针对水果的不同特性,采摘机器人的抓取方式也不同。

中国农业大学徐丽明等[14]研制的脐橙采摘机器人末端执行器如图3所示,该执行器通过吸盘实现果实与果簇的分离,通过切刀实现果实与果梗的分离,采摘速度快,控制难度较低,对果实的损伤较小,但对于果柄较短的果实可能会采摘失败。挪威生命科学大学与美国明尼苏达大学Xiong Ya等[15]研制的草莓采摘机器人末端执行器如图4所示,该执行器可以采摘种在托板中的草莓,RGB-D摄像机安装在移动底座上,且末端执行器内部有一个容器,在采摘过程中收集果实,可以实现连续采摘且可判断草莓是否成熟,采摘效率较高。

图3 脐橙采摘机器人末端执行器

图4 草莓采摘机器人末端执行器

2 水果采摘末端执行器的抓取方式及特点

采摘机器人作业时,抓取果实或者果梗的原理主要有吸入式、夹持式和吸持式[16]。采用吸入式的末端执行器通过吸盘、吸管等,利用负压原理直接抓持果实,对果实的损伤较小,响应较快,但抓持力有限,常用于球形或半球形并且重量较轻的果实,如草莓、蘑菇、番茄等单颗果实的抓持。采用夹持式的末端执行器通过夹持机构夹持果实,可以实现稳定抓取,果实的重量不同夹持机构的结构和手指数量也不同,手指数量越多夹持重量越大、夹持越稳定,这种方式能够夹持重量较大的果实,但驱动机构的设计较为复杂。吸持式的末端执行器结合了前两种方式的特点,末端执行器由吸引机构和夹持机构等组成,先通过吸引机构将果实抓持,再通过夹持机构稳定夹持果实。

2.1 吸入式

英国Reed J N等[17]研制了蘑菇采摘机器人末端执行器,该执行器利用吸盘抓持果实,顶部安装采用TV摄像头的视觉传感器,可以自动测量蘑菇的位置和大小,并进行选择性地采摘和修剪。日本Kondo等[18-19]研制的草莓采摘机器人末端执行器如图5所示,该执行器包括送风机、光电阻断器、吸盘、切刀等部件,光电阻断器可以判断果实是否被吸入末端执行器,若成功吸入,吸盘进行旋转至切刀位置切断果梗,最后用送风机将采摘完成的果实通过管道运送到果盘完成采摘。该执行器采摘效率高,但采摘时无法判断果实是否成熟。南京农业大学姬长英团队[20]提出的一种多末端采摘机器人机械手结构方案如图6所示,采摘机器人机械臂采用主从两级结构,从臂前端可挂接多个末端执行器。末端执行器能进行果实连续采摘,该执行器通用性好,采摘效率高,适用于柑橘等球形水果的采摘。

图5 草莓采摘机器人末端执行器

图6 苹果采摘机器人机械手

2.2 夹持式

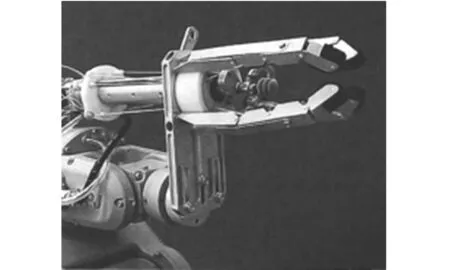

日本蔬菜茶叶研究所Hayashi等[21]研制了茄子采摘机器人末端执行器,该执行器通过彩色摄像机初步检测果实位置,再通过超声波传感器确定果实位置,使用剪刀将果梗剪断,该执行器能够自动定位果实和果梗的位置进行采摘。意大利Armada等[22]研制的柑橘采摘机器人末端执行器如图7所示,该执行器在确定果实位置后先通过末端执行器夹持果实,再向后移动末端执行器直至将果梗拉紧,通过力传感器确定果梗位置后,末端执行器旋转至圆形锯位置将果梗切断。

图7 柑橘采摘末端执行器

西北农林科技大学陈军等[23]研制的猕猴桃采摘末端执行器如图8所示,该执行器采摘果实动作模拟人手操作步骤,利用红外位置开关检测果实位置信息,末端执行器夹紧果实,使用测力计检测夹持力,旋转末端执行器将果实果柄连接处折断。该执行器对果实的损伤较小,能够准确夹持果实,但对于韧性较大的果柄可能会由于旋转角度不够而导致采摘失败。江苏大学马履中等[24]研制的苹果采摘机器人末端执行器如图9所示,该执行器利用光电位置开关判断夹持果实成功后,通过软管钢丝传动带动刀片旋转至果柄处进行切割。该执行器具有一定的通用性,采摘速度较快,但成本较高,对末端执行器的控制要求较高。中国农业大学的纪超等[25]设计的温室黄瓜采摘机器人如图10所示,该机器人执行器主要由气动柔性手指、切刀与二次近景定位摄像机等组成。柔性手指采用了柔性材料橡胶,可以在一定作用力下夹紧果实且不会造成果实损伤。二次近景定位摄像机在末端执行器第一次到达定位位

图8 猕猴桃采摘机器人末端执行器

置时采集果实的近景信息计算出切割位置防止切伤果实。该末端执行器的优点在于夹持装置为柔性,可以降低夹持果实时给其带来的损伤,但采摘耗时较长。

图10 黄瓜采摘机器人

2.3 吸持式

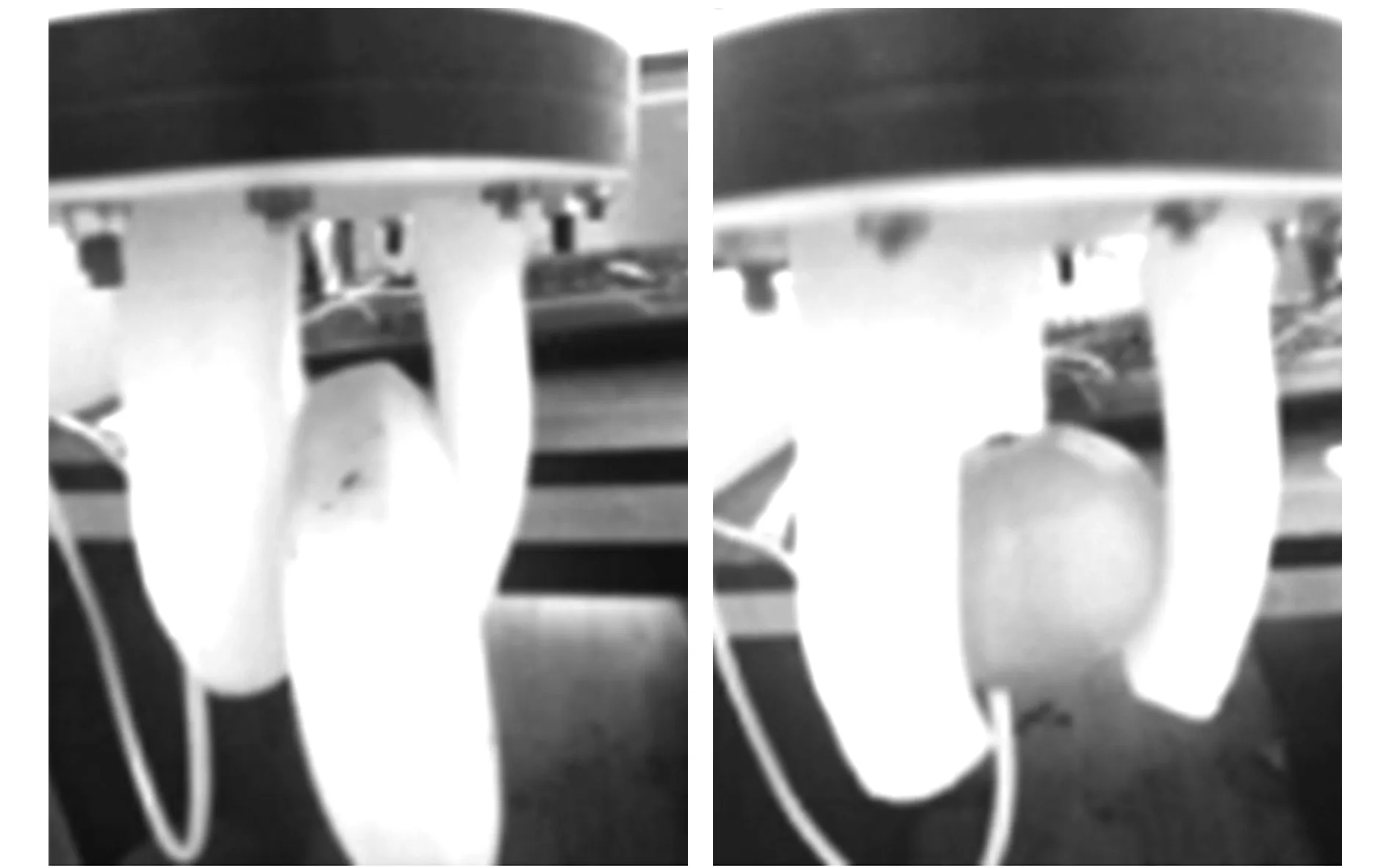

日本闪山大学[26]研制的番茄采摘机器人如图11所示,采摘时吸盘将果实吸入末端执行器中,拉动线缆收拢末端执行器将果实抓住,该执行器能准确抓取果实,但采摘速度较慢。美国俄亥俄州立大学Ling P P等[27]研制的甜椒采摘机器人末端执行器如图12所示,该执行器利用线缆和电机实现弯曲,利用弹簧实现伸展,可以抓取不同形状大小的果实,通用性较好,但控制难度较高。日本大阪府立大学Tanigaki K等[28]研制了猕猴桃采摘末端执行器,该执行器通过抽气泵吸取目标果实,末端执行器抓取果实进行果实采摘,结构简单,但有可能造成果实损伤。

图11 番茄采摘机器人末端执行器

图12 甜椒采摘机器人末端执行器

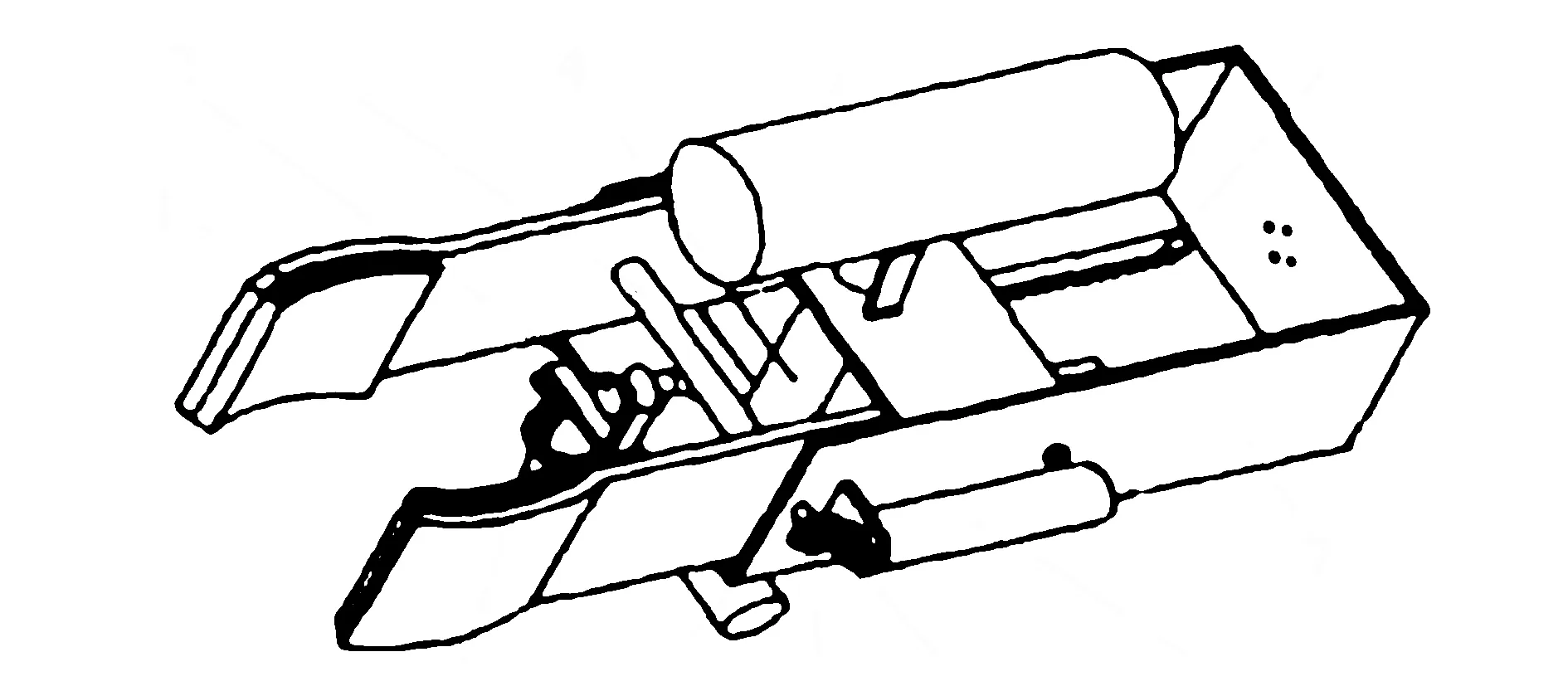

江苏大学刘继展等[29]研制的番茄采摘末端执行器如图13所示,该执行器利用真空吸盘使果实从果束中分离出来,末端执行器抓持果实,激光切断果梗,该执行器借助多种传感器感知环境信息,可减少果实损伤,实现对果实的精确抓取,采摘速度快,灵活性好,但成本较高,对末端执行器的控制要求较高。

图13 番茄采摘机器人末端执行器结构示意图

3 水果采摘机器人末端执行器的发展趋势

目前围绕水果采摘机器人末端执行器已经进行了很多研究,但末端执行器的采摘效率、适用性和装置成本等问题的存在未能实现采摘机器人的实用化与商业化,因此未来必须对水果采摘机器人末端执行器做进一步的研究。

(1)提高末端执行器的灵活性。末端执行器需要实现准确采摘、快速采摘,灵活可操作,采摘时不破坏水果[30]。因此,末端执行器应具有很好的灵巧性和柔顺性。应设计自由度更高的机械臂配合末端执行器的抓取,还可以选用合适的材料来增强灵活性。

(2)增强抓取的自适应性。目前的采摘机器人大多数为传统的刚性结构,关节的运动是确定的,而同一种果实的大小和形状却不完全相同,但采摘目标只能被动适应机械手抓握形状,而不能使机械手主动适应水果的大小和形状,容易造成采摘失败或者损伤果实。

(3)提高采摘机器人的通用性。针对不同的地理环境(如平地、斜坡)、不同品种外形类似的水果(如苹果、柑橘),采摘机器人末端执行器应适用于绝大多数条件[31],以降低成本,提高效率,推动水果采摘机器人末端执行器的发展与应用。

4 软体机械手用于水果采摘的前景分析

由于不同种类果实大小、质量和硬度的差异性,传统的刚性机械手和负压吸盘在抓取浆果类非硬质对象时容易造成表面损坏及吸合不稳定,且采摘对象单一[32-33],如采摘苹果的机械手无法直接用于采摘番茄。相比之下,软体机械手由柔性材料制成,可以根据抓取对象的变化来改变自身形状和尺寸,在采摘水果过程中具有刚性机械手无可比拟的优点。结合我国农业生产环境和采摘机器人研究现状,利用软体机械手的柔性、较强的自适应性和较多自由度的优势,可以改变自身形状[34-35],无损接触柔软或易碎的物品,减少碰撞带来的自身损害和对环境及操作对象造成的危险,能够展现出良好的连续运动能力、大尺度变形能力以及优秀的顺应屈服能力[36]。

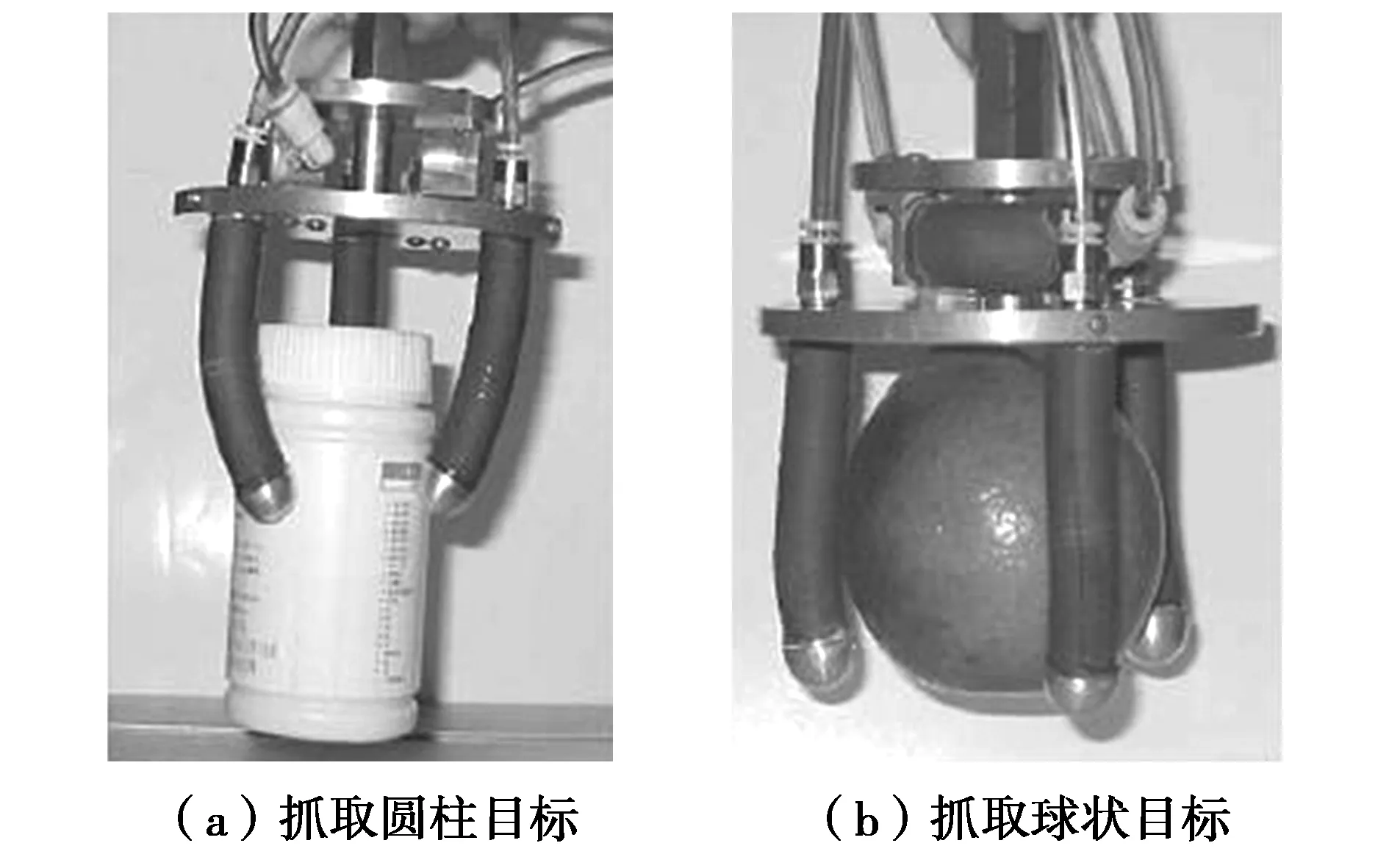

湖北工业大学刘凡等[37]设计的一种适宜农业采摘的柔性机械手如图14所示,其成本较低,具有较强的自适应性和稳定性,但抓取力较小。浙江理工大学崔志军等[38]设计的一种刚性与柔性联合驱动的农产品采摘机械手如图15所示,该机械手利用刚性驱动实现准确位移,柔性抓手抓取农产品,自适应性好,且对自身和操作对象的损伤较小。浙江工业大学鲍官军等[39]设计的气动柔性末端执行器如图16所示,该末端执行器的手指由3个气动柔性弯曲关节组成,可以实现抓握和夹持两种模式,具有较高的安全性,但3个手指由于输出力不平衡会造成抓取不稳定。

图14 不同目标物的抓取

图15 柔性抓手抓取苹果示意图

图16 柔性末端执行器

将软体机械手运用到果蔬采摘中去代替手工作业进行果蔬采摘,这些特征使得软体机器人在动态、混乱、拥挤、未知、非结构化的复杂环境中具有独特的优势,在工农业生产等领域展现出广阔的应用前景[40],能够提高采摘效率,降低采摘成本。因此,研发一种具有采摘多样性、果实低损伤率的通用软体采摘机械手具有巨大的经济效益和广阔的市场前景[41]。

软体机器人在具有无限自由度的同时其形状没有受到足够的约束,因此想要实现精确控制十分困难[42],例如由于软体材料的柔顺性使得各软体机器人的位置控制变得困难。与传统的刚性机器人相比,低刚度也极大地限制了软体机器人的力和扭矩承载能力。因此,还需要对刚度调控进行深入研究,保障软体机械手的刚度和强度,以避免软体机械手在抓取接触过程中出现振荡,同时避免与树枝等障碍物发生碰撞。可以结合多种设计方法,如结合吸盘与软体机械手[43],真正做到软体机械手的“刚”“柔”并济,推动软体机器人在农业生产上走向实际应用。

5 结论与展望

目前大部分水果采摘机器人末端执行器还处于研究阶段,许多水果采摘机器人末端执行器依然采用传统的刚性机械手,存在灵活性和通用性差、成本高以及效率低等问题[44-51]。利用软体机械手作为水果采摘机器人末端执行器可以减小对水果的损伤,尽管软体机械手在位置控制以及刚度调控方面还有很多问题需要解决,但软体机械手的研究对其在我国农业生产中的实际应用具有重要的意义。