连铸结晶器内瞬态流动大涡模拟在冶金流体力学课堂教学中的应用

2020-09-14周兰花曾富洪

赵 鹏, 周兰花, 曾富洪

(1.山东建筑大学材料科学与工程学院,济南250101;2.攀枝花学院钒钛学院,四川攀枝花617000)

0 引 言

连铸结晶器是连铸机的核心构件,其内部钢液流动状态直接影响着连铸机的生产率和铸坯质量。不合理的流场将引起表面流速过大,弯月面波动加剧,容易导致卷渣发生,或者对凝固壳的冲击过大,使夹杂物及气泡易被凝固坯壳捕获而影响连铸机顺行和铸坯质量[1-2]。因为实际连铸过程是连续高温生产过程,学生到连铸车间实习过程中,生产过程不允许改变工艺参数,使得学生专业实习效果不理想。为弥补专业实践不足,让学生更深入理解和掌握该课程的相关知识,提出实验过程和数值模拟相结合方法应用于课堂教学。实验过程可以提高可操作性和直观性,提高学生对钢铁冶金连铸过程工艺的理解。同时,通过数值模拟深入理解结晶器内流动现象,更好理解结晶器内多相传输过程。然而,结合实验过程和数值模拟在目前冶金工程流体力学课堂教学中的相关报道不多[3-5]。本研究建立模拟结晶器内流动和卷渣过程装置,通过数学模型研究结晶器内瞬态流动和卷渣过程“渣眼”区域变化。实验过程和数值模拟相结合可以增加学生的动手实践能力,加深学生对数值模型的理解,为后续冶金相关专业课程学习奠定理论基础。

1 连铸结晶器冶金特性

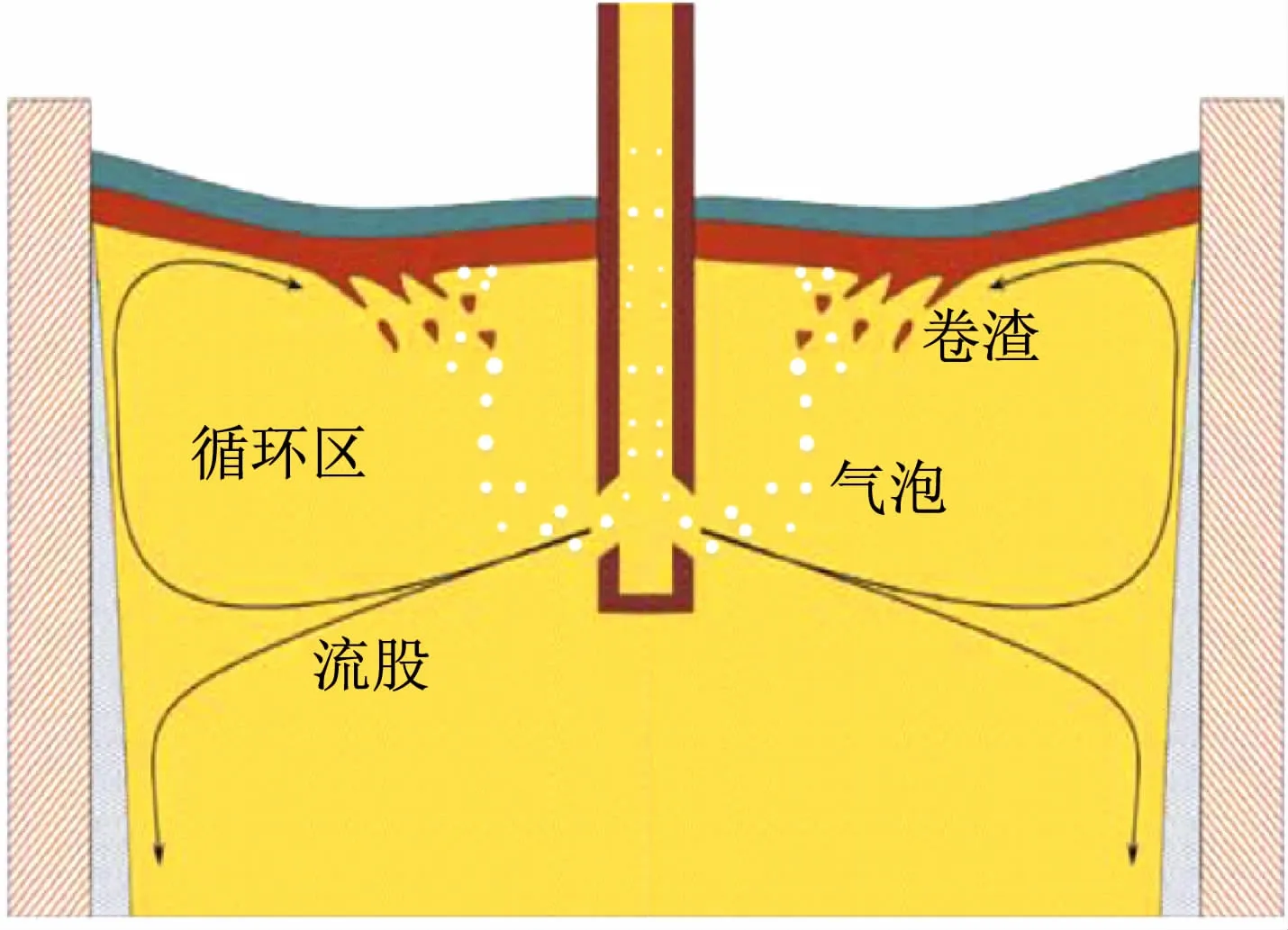

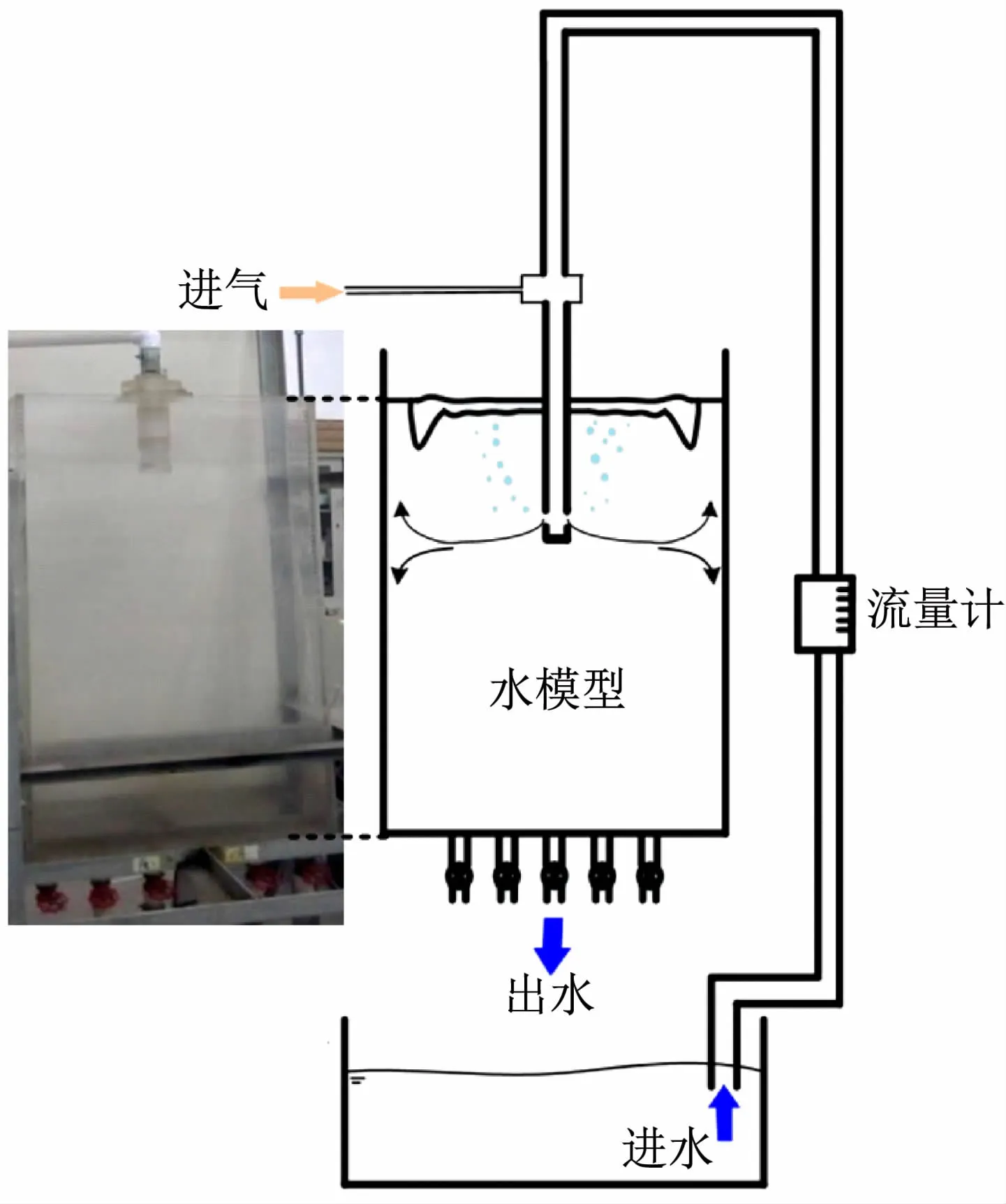

结晶器在铸坯质量方面起着重要作用,也是控制钢水纯净度最后环节。连铸结晶器作用起到钢液净化、质量控制、传热凝固以及凝固成形等作用[6-7],见图1。实验室内结晶器水模设备主要包括结晶器水模型、浸入式水口(SEN)、泵、流量计以及相关配套管路。结晶器水模型根据实际结晶器1∶2比例制作水模型,为使学生更好观察水模型内部流动现象,材质采用透明有机玻璃。为了保证结晶器下部出口流动充分发展,减少底部出口对流体影响,水模型高度为实际结晶器高度的2倍。连铸结晶器水模型实验过程:通过泵把水从底部盛水桶抽进管路,通过变频器调节泵的输出功率而改变进水流量,从而实现水流循环。结晶器实验装置示意图如图2所示。

图1 连铸结晶器内多相传输过程

2 连铸结晶器水模拟实验设计

图2 结晶器实验装置示意图

钢液从浸入式水口流出,可能会导致3种流动模型[8]:双循环,单个循环和非稳态,这可能是由于连铸过程中结晶器的宽度、氩气吹入流量和浸入式水口浸入深度等原因造成的[9]。结晶器内射流以较高速度冲击窄壁面分成了两部分流股:一部分冲击熔渣层,另一部分流向熔池深池部,形成“双循环区”模式(包括上下循环流)。当存在高流量氩气、较小宽面和较浅浸入深度,水口流出的钢液先冲击弯月面,然后沿着壁面流向熔池深部,此时结晶器内流动模式从“双辊”变为“单辊”模式。然而,由于连铸结晶器操作条件变化而发生改变,流动模式既不是“双循环”也不是“单循环”模式,实际连铸结晶器内流动过程呈现出“非稳态”模式[10-11]。

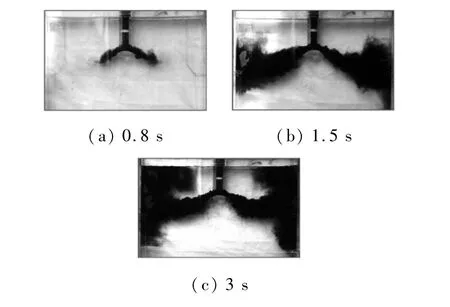

为了捕获结晶器内瞬态流型,在水口上部加入墨汁显示流动的流型,并通过高速摄影仪进行记录。图3显示不同时刻内连铸结晶器内瞬态流动过程:注入墨水0.8 s后,射流由水口两个出口射出;1.5 s后,射流运动到窄面后冲击窄面后的射流分成上下两个流股;3 s后,向上的流股到弯月面后流向水口,另一流股沿窄壁面向下运动。为使学生更深入观察结晶器水模型内流型变化过程,通过改变水流量、水口深度等操作参数来观察结晶器流动变化过程。

图3 连铸结晶器水模型瞬态流动过程

3 结晶器内瞬态流场数值模拟

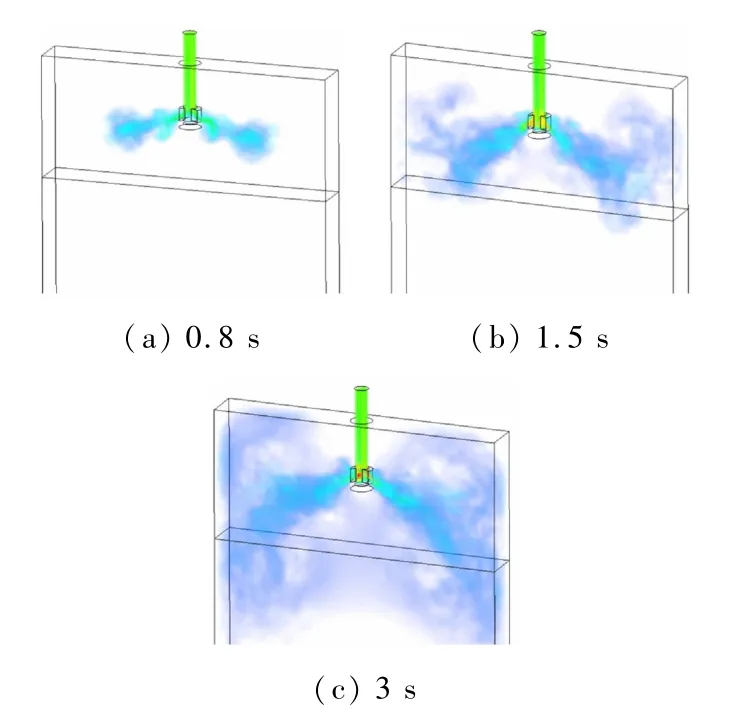

湍流是多尺度、有结构、不规则的运动,是工程领域中十分普遍的流动现象。湍流的数值模拟方法可以依据解析的尺度分为:雷诺平均Navier-Stokes(RANS)、直接数值模拟(Direct Numerical Simulation,DNS)方法和大涡模拟(Large Eddy Simulation,LES)方法[12-13]。本研究通过LES模型模拟结晶器内瞬态流场为例,通过过滤N-S方程求解大尺寸的湍流,并对小尺寸的湍流进行亚格子尺度(Sub-Grid Scale,SGS)模拟。为了说明结晶器内瞬态流动过程和验证数学预测流动模式的准确性,图4显示相同条件下结晶器内瞬态流动过程计算结果。从图中看出,结晶器内射流呈现“楼梯状”振荡特征,射流运动过程与图3水模实验观察到现象相吻合。通过LES模型分析结晶器内流场变化,数学模型可以较好预测结晶器流型变化过程,使学生更深入理解连铸结晶器内复杂流型变化过程。

图4 不同时刻结晶器内瞬态流动过程计算结果

4 结晶器内漩涡数值模拟

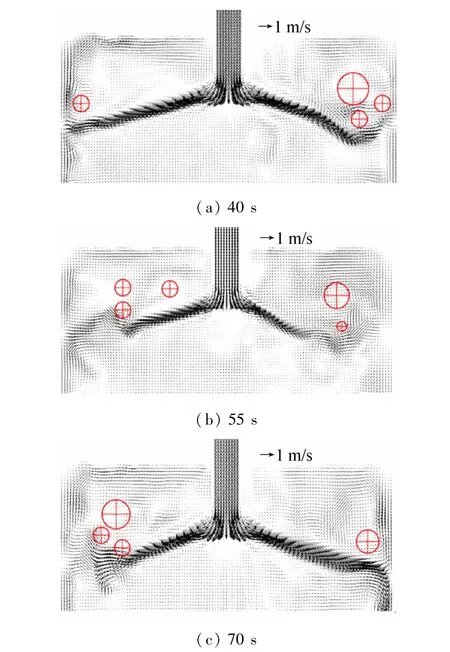

结晶器内瞬态变化流场,尤其射流振荡行为导致了结晶器内非对称流场和旋涡产生。图5显示了结晶器中心平面上速度矢量图,图中圆圈表示产生的漩涡。从图中可见,结晶器内流场速度分布不均匀,呈现出非对称变化。40 s时,左侧射流直接冲击结晶器窄壁,在结晶器窄壁面附近形成了旋涡;55 s时,水口两侧射流尾端上下摆动,在水口与结晶器壁面中间位置就形成了大量的旋涡;70 s时,右侧的射流直接冲击结晶器壁面,在壁面附近产生了漩涡。结晶器内射流行为导致了结晶器内非对称流型的变化和旋涡的形成。通过数学模型更好弥补实验过程观察不足,使学生更深入理解结晶器内射流行为。

5 结晶器内卷渣过程

5.1 “渣眼”变化

图5 结晶器中心面上射流振荡行为和漩涡形成过程

结晶器弯月面处覆盖保护渣可以保证连铸坯和结晶器壁面之间良好润滑、传热效果。结晶器液面速度过大容易造成钢渣混卷,形成裸露“渣眼”区域;结晶器内吹入氩气量过大,可能造成“渣眼”区域形成,而“渣眼”区域变化会显著影响结晶器保护渣的熔化、传热和润滑效果[14-16]。多相模型是一种理想的模拟自由界面运动模型,其通过将运动界面在空间网格内定义成一个流体体积函数,并构造这种流体体积函数的方程来追踪界面的位置、形状和变形方向。本研究采用多相模型研究连铸卷渣过程中裸露“渣眼”变化,考察连铸拉速、水口浸入深度和渣层厚度对裸露“渣眼”区域和平均面积的影响。

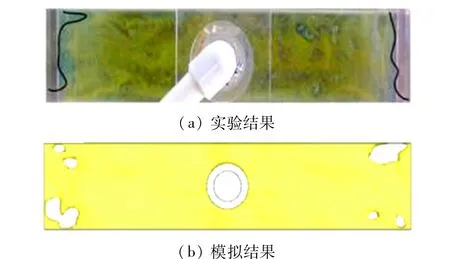

图6所示为水口浸入深度90 mm、渣层厚度20 mm、拉速为1.3 m/min时裸露“渣眼”变化过程的实验结果和模拟结果。黄色区域是渣层覆盖的区域,实线标记区域是“渣眼”区域。实验过程中两侧裸露的“渣眼”区域呈现非对称、不规则的变化,如图6(a)所示;结晶器窄壁面两侧的“渣眼”也呈现了“开启”和“闭合”非对称变化特征,如图6(b)所示。

图6 拉速1.3 m/min时结晶器内“渣眼”区域

随着拉速增加,裸露“渣眼”区域开始出现,并且从结晶器窄壁面附近向水口方向移动,“渣眼”区域扩大。图7所示为相同条件下拉速为1.7 m/min时“渣眼”变化的实验结果和模拟结果。从实验过程看,与拉速1.3 m/min相比,“渣眼”区域附近发现油渣乳化现象,而且裸露“渣眼”区域处于“打开”状态,这是由于高速回流导致渣层聚集在水口附近。

图7 拉速1.7 m/min时结晶器内“渣眼”区域

5.2 工艺条件对“渣眼”区域的影响

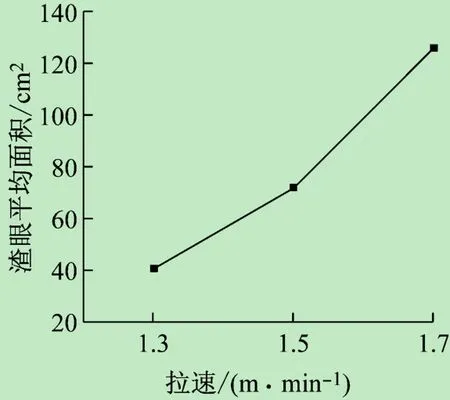

当水口浸入深度和渣层厚度恒定时,拉速对结晶器内“渣眼”区域影响显著。图8所示为水口浸入深度90 mm、渣层厚度20 mm条件下,不同拉速下裸露“渣眼”区域的平均面积。随着拉速的提高,拉速从1.3 m/min 提高到1.7 m/min,“渣眼”面积从40 cm2增加到了130 cm2。

图8 拉速对结晶器内“渣眼”区域平均面积的影响

当拉速和渣层厚度恒定时,水口浸入深度影响流动模式及湍流动能分布,进而影响“渣眼”区域变化。图9显示拉速为1.3 m/min,渣层厚度为20 mm时,不同水口浸入深度下“渣眼”区域的平均面积。随着水口浸入深度的增加,“渣眼”平均面积减小。水口浸入深度60 mm,“渣眼”区域达到约为120 cm2。水口浸入深度为90 mm时,其平均面积减小到40 cm2。

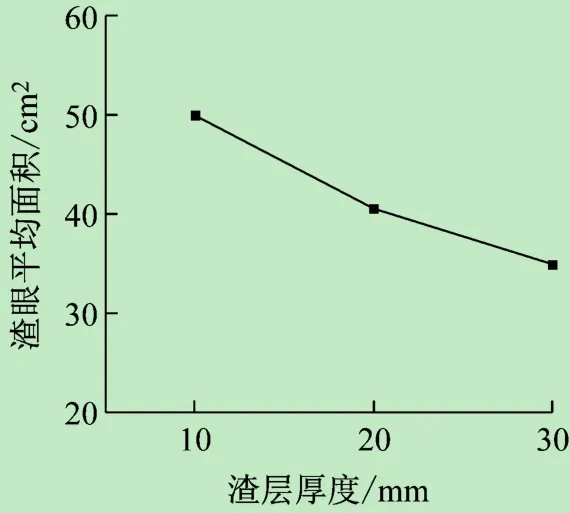

当拉速和水口浸入深度恒定时,结晶器内的射流和流动模式也基本一致,渣层厚度对“渣眼”变化影响不明显。图10显示拉速为1.3 m/min,水口浸入深度为90 mm时,渣层厚度为10 mm,裸露“渣眼”区域的平均面积约为50 cm2;渣层厚度达到30 mm时,其平均面积仅减小到30 cm2。

图9 水口浸入深度对“渣眼”区域平均面积的影响

图10 渣层厚度对“渣眼”区域平均面积的影响

6 结 语

在冶金工程流体力学教学中引入实验和数值模拟方法可提高教学效果。实验过程实现了教学内容形象化、时空化,具有较好教学效果。同时,结晶器数学模拟可以加深学生对于结晶器内复杂多相流场和卷渣过程的理解,激发学生学习兴趣,提高课堂学习效率,满足课程学习的需要。