激光织构GCr15钢油润滑摩擦磨损性能试验

2020-09-14李穗平

李穗平

(重庆电子工程职业学院智能制造与汽车学院,重庆400031)

0 引 言

激光表面织构技术是一种利用激光加工方法在机械零部件表面加工出一系列微尺度量级几何形状的技术,它可以有效降低摩擦副的摩擦磨损并增加其承载能力。

国内外学者对激光表面织构技术在相容性摩擦副改性应用上已经有了广泛研究。Etsion[1]综述了表面织构技术在机械密封、润滑和干接触等装置中的应用,指出该技术是一种有效改善表面摩擦学性能的可行手段。Dong等[2]指出TiNi合金表面合适几何参数的微凹坑织构可降低摩擦系数并减少磨损。Wang等[3]发现水润滑推力轴承表面的球冠状织构有助于磨合过程中摩擦化学磨损机制的形成,从而提高轴承的承载能力。Fu等[4]研究了抛物线形截面织构对平行滑块润滑特性的影响,发现与摩擦副运动方向平行的织构表面产生的油膜承载力最大。Shen等[5]研究了平底、单斜底和等腰双斜底圆孔状表面织构对推力滑动轴承承载力的影响,结果表明平底圆孔状表面织构的油膜承载力最大。Yu等[6]的试验结果表明密封环上加工的圆孔状激光织构可以显著降低摩擦副的温升、摩擦力矩和摩擦系数。Akturk等[7]发现具有楔形织构的D2工具钢刀具加工后的6111-T4铝带的摩擦系数比无织构刀具加工后的铝带的摩擦系数更低。Xiong[8]和Yamakiri等[9]运用环-盘摩擦试验对圆孔激光织构的摩擦磨损机理进行了研究,发现表面织构起着存储润滑油和吸附磨屑的作用,从而可减小摩擦副的摩擦系数、增大其承载力并减缓其摩擦损伤。尹明虎等[10]分析了圆柱形、方形和三角形表面织构对滑动轴承性能的影响,发现存在最优的织构位置、密度、宽度和宽深比,使轴承的承载能力最大,摩擦系数最小。

上述研究大多仅考虑了表面织构对摩擦系数的影响,织构对材料磨损特性的影响很少考虑。由于大部分机械零部件工作于油润滑条件下,而油润滑条件下织构的磨损特性研究更是少之又少。此外,作为制造轴承的常用材料,国内外学者对高碳铬轴承钢GCr15织构表面的摩擦磨损特性研究还相对匮乏。本文综合考察了常见的方孔、圆孔和三角孔激光表面织构的面积率、孔深、载荷以及摩擦副往复运动频率对油润滑条件下GCr15轴承钢表面摩擦和磨损特性的影响,旨在为今后的GCr15表面织构优化设计提供一定的试验参考。

1 试验设计

1.1 试验装置及参数设定

轴承钢织构表面摩擦磨损试验的物理模型设定为两个做相对往复运动的平行平面,美国Rtec公司生产的MFT-5000型多功能在线测量材料摩擦磨损试验机为这种试验提供了可能。该试验机采用模块化设计,可实现多种摩擦磨损测试模块的互换,如旋转球盘/销盘、高速往复、Timken环块等。此外,该试验机的白光干涉仪组件还可对试件的三维表面形貌进行观测。

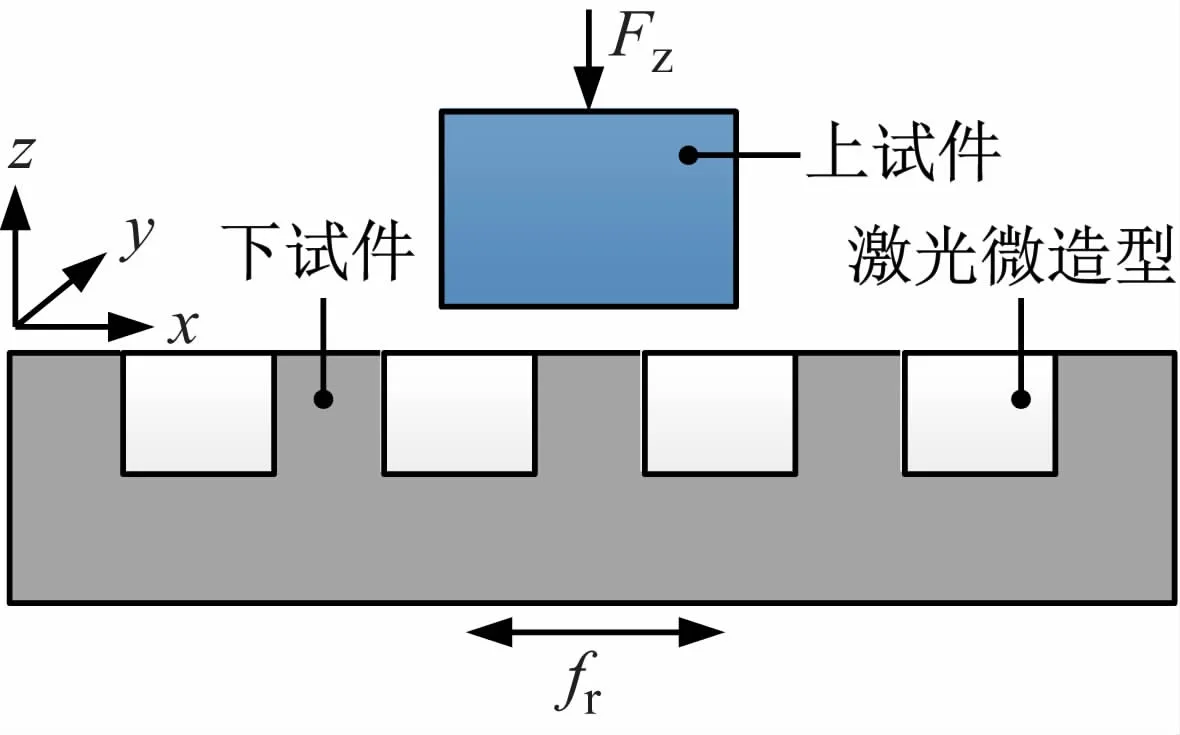

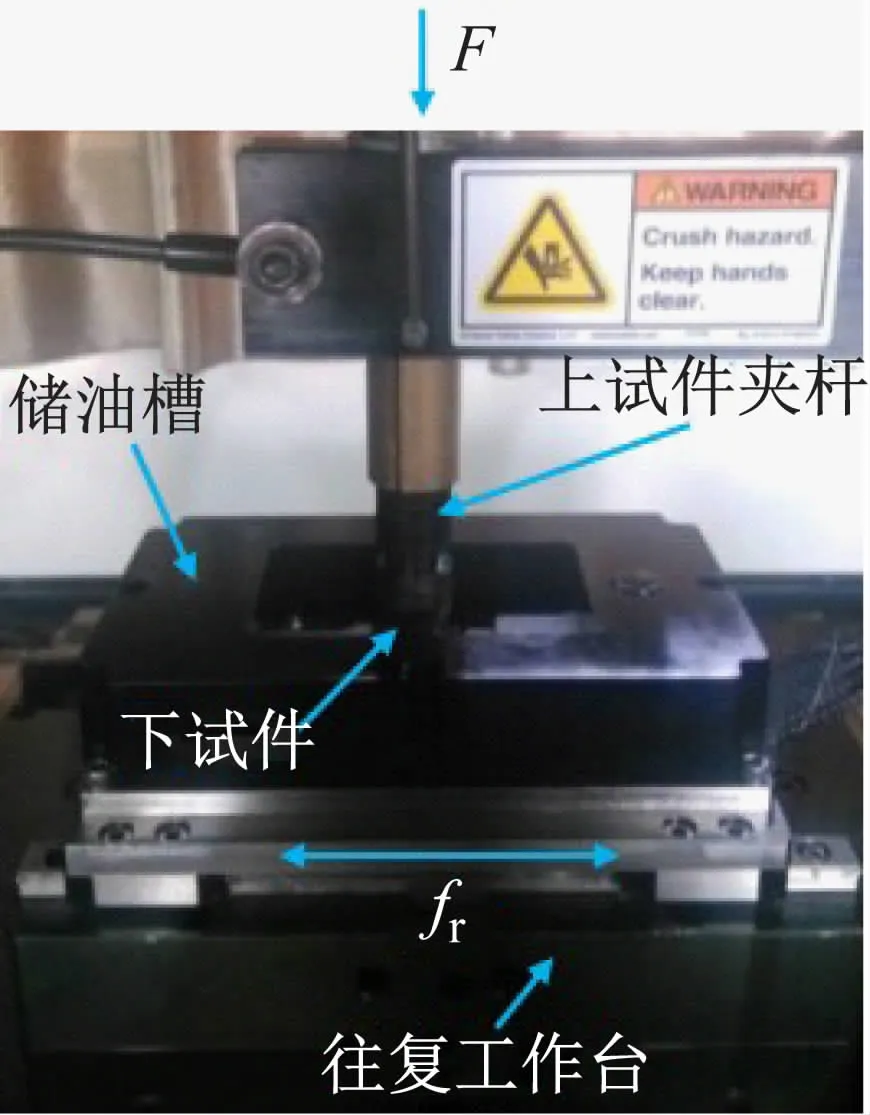

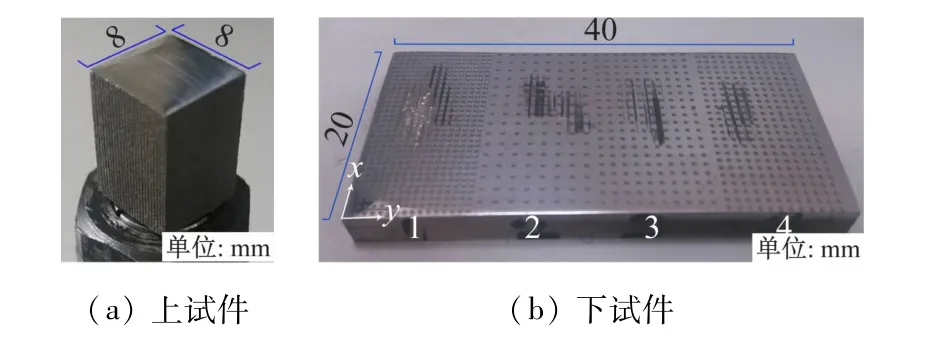

该试验机以高速往复运动形式工作时,其工作示意图如图1所示。往复摩擦试验装置如图2所示,下试件固定于往复工作台上的储油槽内,储油槽中可以添加润滑油,本研究采用动力黏度η为45 mPa·s的10号机油对摩擦副进行润滑,其中磨损试验时使用了油浴润滑以避免对试件的快速破坏,而摩擦系数试验时使用了滴油润滑。往复工作台以频率fr沿x方向做往复运动(对应的平均线速度U=0.02fr)。上试件置于其上表面的夹具固定,并承受竖直方向载荷F。上下试件材料均为高碳铬轴承钢GCr15,其表面硬度为HRC 60~70。上试件的对磨面为8 mm×8 mm的矩形,下试件的对磨面为20 mm×10 mm的矩形区域。它们的实物图如图3所示,其中,图3(b)为节省加工费用,同一块下试件表面上加工有4个实验区。

图1 往复摩擦试验示意图

图2 往复摩擦试验装置

图3 上、下试件的实物图(mm)

1.2 表面织构的表征与加工

1.2.1 表面织构的表征

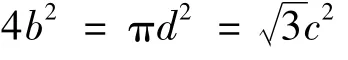

以常见的容易加工的方孔、圆孔和等边三角孔3种形状的表面微造型织构作为研究对象,它们的形貌参数如图4所示。3种微造型的中心距均为a,其中方孔微造型边长为b,圆孔微造型直径为d,三角孔微造型边长为c。这样,3种表面的微造型面积率分别可用表示。故3种微造型面积率相等时,满足:

图4 表面织构形貌参数(mm)

1.2.2 试样的前处理

棒状GCr15金属坯料经线切割成要求的尺寸后,试件的表面粗糙度达不到试验要求,需后续处理。首先分别依次用400、600、800、1 200和2 000目的砂纸打磨上试件和加工表面织构之前的下试件的对磨面,然后在P-1型金相试样抛光机上使用W5型金刚石研磨粉对上下试件的对磨面进行精磨抛光处理。

1.2.3 表面织构的加工

激光表面织构在重庆旭安科技有限公司生产的DP-75F型半导体泵浦激光打标机上进行加工。表面织构的形状和尺寸可通过调节激光束的行进速度、输出功率、重复频率和打标次数这4个工艺参数加以控制。经多次尝试,确定合适的工艺参数组合为:激光束行进速度300~600 mm/s,输出功率设定为20% ~40%,重复频率30 kHz,打标次数3~10次。

由于激光熔融现象,激光加工后的微造型难免会存在烧熔杂质堆积于微造型底部和边缘,因此需要用抛光毛刷对加工后的表面进行清理,以清除杂质。最后将试样置于无水乙醇溶液中,并用KWD-1012A型单槽式超声波清洗机进行超声清洗15 min。

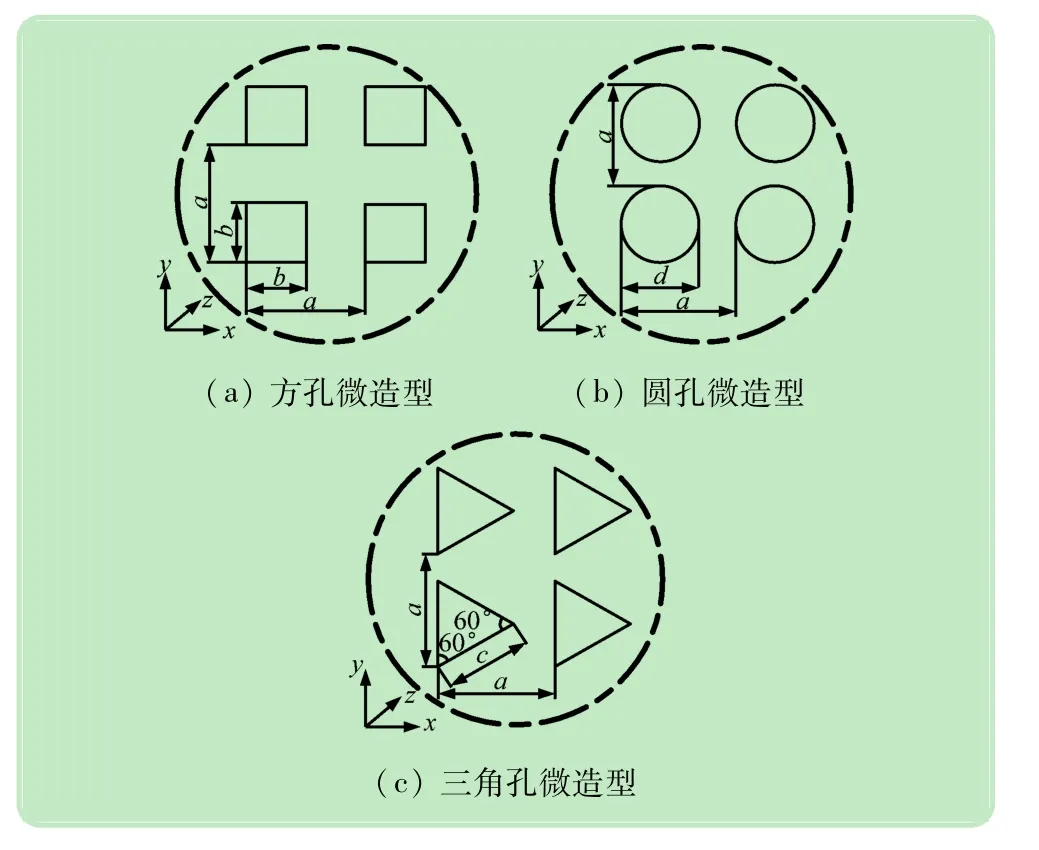

激光加工后的试件表面织构的尺寸参数如表1所示。微造型表面的面积率Ar通过改变造型中心距a来控制,本研究中保持3种微造型的尺寸不变:b=300 μm,d =338.5 μm,c=455.9 μm。5 种面积率对应的微造型中心距分别为1 200、960、800、685.7、600 μm。

1.2.4 表面织构的三维形貌观测

使用MFT-5000型多功能在线测量材料摩擦磨损试验机的白光干涉仪组件对试件进行三维表面形貌观测。图5给出了微造型面积率为19.14%的方孔、圆孔和三角孔织构试件的表面形貌图,图5(a)、(b)和(c)分别对应表1中的试件A4、B4和C4。

表1 激光织构试件的尺寸参数

图5 方孔、圆孔和三角孔织构试件表面形貌

2 试验结果分析

所有试验均在环境温度为26℃下进行。磨损测试前后,在精度为0.1 mg的电子天平上各称量一次上下试件的总质量,其差值即为磨损量。单次摩擦系数试验时间为10 min(长于摩擦系数保持稳定所需的时间),单次磨损量试验时间为15 min,摩擦系数和磨损量均取同一试件3次试验的平均结果。

2.1 微造型面积率影响

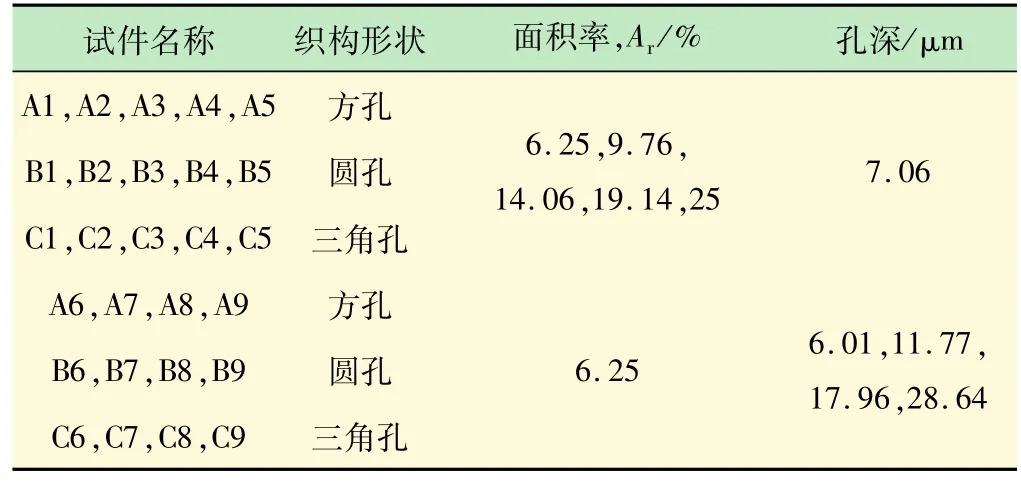

图6所示为微造型面积率Ar与摩擦系数f的关系。研究所用试件为表1中的A1~A5、B1~B5和C1~C5。从图6可以看出,随着面积率的增大,3种形状织构表面的摩擦系数均先减小后增大。织构形状为方孔或圆孔时,使摩擦系数最小的织构面积率为9.76%;织构形状为三角孔时,使摩擦系数最小的造型面积率为14.06%。这表明对于特定孔深和形状的织构表面,存在一个最优的织构面积率。这一结论与于海武关于圆柱形微造型织构化表面的研究结果类似[11]。图中水平虚线指示的是相同工况下无织构的表面的摩擦系数,其值为0.149,它大于织构表面的摩擦系数。这表明表面织构能够减小摩擦系数,且相较于其他两种微造型,圆孔微造型的减摩作用最为显著。

图6 微造型面积率与摩擦系数的关系

图7 给出了织构面积率Ar与磨损量W的关系。可以看出,磨损量与图6摩擦系数的变化趋势几乎一致,也即随着面积率的增大,3种形状织构表面的磨损量均呈先减小后增大的趋势,且圆孔织构表面的耐磨性最好。此外,还可以看出,3种形状织构表面均存在的使磨损量最少的最优微织构面积率,即9.76%。这表明恰当面积率的微造型在减小表面摩擦系数的同时,还可以减少材料磨损。

图7 微造型面积率与磨损量的关系

2.2 微造型孔深影响

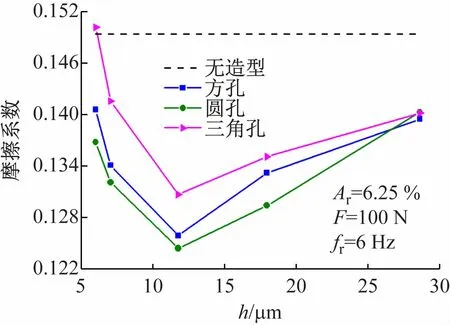

图8 所示为微造型孔深h与摩擦系数f的关系。研究所用的试件为表1 中的A6/A1/A7/A8/A9、B6/B1/B7/B8/B9 和C6/C1/C7/C8/C9 试件,对应的孔深分别为6.01、7.06、11.77、17.96 和28.64 μm。

图8 微造型孔深与摩擦系数关系

从图8可以看出,随着孔深的增大,3种形状织构表面的摩擦系数均先减小后增大,最优孔深均约为11.77 μm。这表明对于特定面积率的织构表面,存在一使表面摩擦系数最小的最优织构孔深。图中水平虚线为相同工况下无织构表面的摩擦系数。可以看出,除h=6.01 μm时三角孔织构表面摩擦系数大于0.149外,其他条件下的表面织构均能起到减小摩擦力的作用,且三角孔、方孔和圆孔微造型的减摩作用依次增强。此外,由图8还可以看出,当微造型孔深较大时,3种织构表面的摩擦系数逐渐趋于一致并且减弱。Mourier等[12]指出,在弹流润滑状态下,较浅的微造型深度更有助于摩擦副表面之间产生流体动压效应,过大的微造型深度反而会减弱这种效果。此时,微造型形状对表面摩擦学性能造成的差异也会缩小。

图9给出h与W的关系。可以看出,磨损量与图8摩擦系数的变化趋势几乎一致,也即随着孔深的增大,3种形状织构表面的磨损量均呈先减小后增大的趋势,且圆孔织构表面的磨损量最少。可见,无论是在滴油润滑还是油浴润滑条件下,均存在一个最优微造型孔深,使造型表面获得最小的摩擦系数和最少的磨损量。

图9 微造型孔深与磨损量的关系

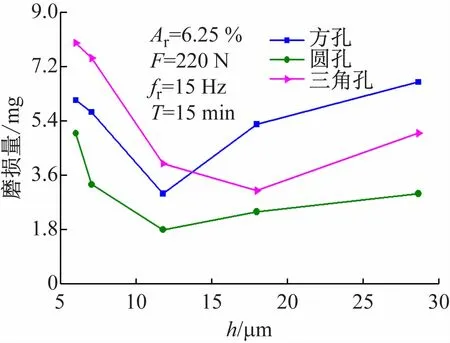

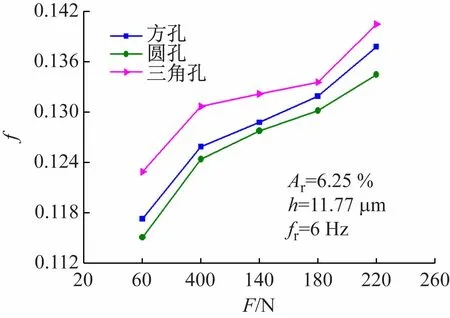

2.3 载荷影响

图10 所示为载荷F与f的关系。研究所用的试件为表1中的A7、B7 和C7,载荷分别取60、100、140、180和220 N。从图10可以看出,随着载荷的增大,3种形状织构表面的摩擦系数均逐渐增大。这是由于本试验是在滴油润滑条件下进行的,摩擦副处于边界润滑或者混合润滑状态,由经典的Stribeck曲线可知,在上述润滑状态下,随着载荷的增大,Hersey数(ηU/F)减小,摩擦系数随之增大。同时,载荷的增大也会导致粗糙摩擦副之间相互接触的微凸体数目增多,进而增大摩擦系数。在相同的载荷作用下,圆孔微造型再次表现出比方孔和三角孔微造型更优异的减摩作用。

图10 载荷与摩擦系数的关系

图11 所示为F与W的关系。可以看出,随着载荷的增加,3种形状织构表面的磨损量均呈持续上升而后趋于平稳的趋势。根据粘着磨损机理可知,载荷越大,摩擦副之间相互接触的微凸峰数目越多,摩擦副相互运动的阻力增大,犁沟效应增强,磨损趋于严重[13]。然而,当载荷较大(220 N)时,摩擦副会更快进入稳定磨损阶段,虽然在磨合阶段其磨损率更大,但是由于磨合时间短,导致其磨损量与磨合时间更长、磨损率更小的稍小载荷(180 N)作用下的摩擦副的磨损量相差不大[14]。

图11 载荷与磨损量的关系

2.4 往复运动频率影响

图12 所示为下试件往复运动频率fr与摩擦系数f的关系。研究所用的试件为表1中的A7、B7和C7,往复运动频率分别取值3、6、9、12和15 Hz(对应的平均线速度U 分别为0.06、0.12、0.18、0.24 和0.3 m/s)。从图12可以看出,随着往复运动频率的增大,3种形状织构表面的摩擦系数均逐渐减小。根据边界或者混合润滑状态下的Stribeck曲线可知,随着线速度U的增大,Hersey数增大,摩擦系数随之减小。在同一往复运动频率下,三角孔、方孔和圆孔织构表面的摩擦系数依次减小,而圆孔微造型减摩性能最优。

图12 往复运动频率与摩擦系数的关系

图13 所示为下试件fr与W的关系。可以看出,随着往复运动频率的增大,3种形状织构表面的磨损量均呈增大趋势,具体可划分为急剧增大和趋于平稳两个区段。发生这种变化可能的原因是在低频摩擦区段,发生黏着磨损或疲劳剥层磨损,磨损机理发生很大变化,磨损量大幅增加;而在高频摩擦区段,发生表层撕裂或剥离,磨损机理没有本质变化,故其磨损量变化不明显[15]。当往复运动频率较小时,磨损量出现负数,意味着磨损后上下试件的质量和比磨损前大,这是由于较小的往复运动频率不足以将磨损过程中产生的磨屑甩出摩擦副表面,同时,往复工作台及油槽中的杂物可能被吸附至摩擦副表面。

图13 往复运动频率与磨损量的关系

3 结 论

本文通过往复摩擦磨损试验,研究了方孔、圆孔和三角孔激光织构在油润滑条件下对GCr15材料摩擦磨损特性的影响,相关结论如下:

(1)油润滑条件下存在最优的织构面积率,使上述3种织构表面获得最小的摩擦系数和最少的磨损量。

(2)油润滑条件下存在最优的微造型孔深,使上述3种织构表面获得最小的摩擦系数和最少的磨损量。

(3)油润滑条件下载荷的增加会导致上述3种织构表面的摩擦系数增大、磨损量增大。

(4)油润滑条件下增大摩擦副的往复运动频率会导致上述3种织构表面的摩擦系数减小、磨损量增大。

(5)油润滑条件下圆孔激光织构表面具有最小的摩擦系数和最好的耐磨性,方孔织构表面次之,三角孔织构表面的摩擦磨损性能最差。