新型饱和蒸汽压及传质系数测试装置

2020-09-14董佩文

刘 芳, 董佩文, 王 刚,2

(1.北京建筑大学环境与能源工程学院,北京市“供热、供燃气、通风及空调工程”重点实验室,北京100044;2.西安交通大学能源与动力工程学院,西安710049)

0 引 言

饱和蒸汽压是液体重要的基本参数之一,作为基础数据广泛应用于诸多科研实验中,良好的物性测试装置对科学研究具有重要的意义。饱和蒸汽压的测定是一个经典的物理化学实验,其测定方法有动态法、静态法和气体饱和法,其中静态法的准确性最高[1-5]。静态法是通过调节外压与液体蒸汽压相等来测定不同压力下液体的沸点和饱和蒸气压的[2]。

由文献[6-9]中得知,上述装置在操作过程中存在以下几个问题:①双液面平衡操作困难;② 抽真空时易引起空气倒灌,调压不稳定;③水浴加热效率低,内外温差大,测温不准确;④ 装置笨重且只能测一组数据,实验效率较低。针对上述问题,林敬东等[6]在U型管的两侧标上刻度,用读取液面高度差的方法解决了双液面调节耗时、空气容易倒灌的问题。龚楚清等[7]引入可控进气量和具有独立操作的增、减压缓冲瓶的调压装置,克服了调压操作困难、易发生空气倒灌的问题。应柳枝等[8]改用数字式温度计减少测温误差。肖文敏等[9]发现液体饱和蒸汽压测定实验的最佳抽气时间为2 min,使调压更准确。阮飞等[10]将饱和蒸汽压计算软件与可控水蒸气发生装置相结合,方便计算实验数据。以上方法虽然解决了系统某个单一问题,但系统仍存在其他问题尚未解决。

气液界面间的压力差是气液传质的推动力,因此,在气液传质过程中,通过实验方法研究饱和蒸汽压力和传质系数以及两者之间的关系是必要的。苏成睿等[11]在测定[EMIM][DEP]+LiBr+H2O 三元体系在不同浓度、不同溶质比例和温度范围内的汽液平衡实验中,得出饱和蒸汽压力的降低有利于传质的增强。苟杰等[12]在静态声空化泡内外的质量交换实验中得出静态声空化泡的质量交换系数随着饱和蒸汽压的增大而减小。因此,饱和蒸汽压的大小与流体传质能力有一定的对应关系。

气液传质系数包括分子扩散、对流传质系数。对流传质系数的测量通常采用等容降压原理,李京刚等[13]在测定传质系数的实验中将原料气流预热汽化后注入溶液,用流量计测量气体进出口流速,进而计算传质系数。但在实验过程中气液传质系数大小受气体流速影响显著。分子扩散系数按照是否受浓度梯度的影响又分为互扩散和自扩散系数等[14],本文研究的传质系数属于互扩散系数,安龙[15]采用瞬态扰动法在静态池中通过控制阀门使液相表面压力与水蒸气达到平衡状态来测量气液传质系数。在同一装置中采用同一压力传感器,对饱和蒸汽压和气液传质系数进行测试是消除系统误差最理想的办法,但目前尚未实现。

本文设计和搭建了一套新型饱和蒸汽压及传质系数测试装置,通过去离子水的饱和蒸汽压测定实验对该装置的准确性进行验证,为进一步准确测试气液平衡状态下气液传质系数实验打下基础。

1 测试装置

1.1 系统组成

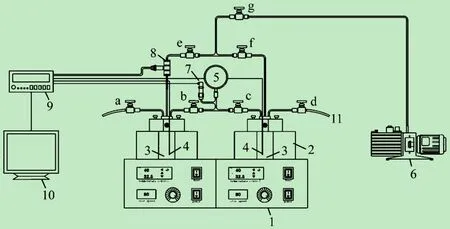

新型饱和蒸汽压及传质系数测试装置示意图如图1所示。该系统由3个单元组成,分别为控温单元、测试单元和数据采集单元。

图1 新型饱和蒸汽压及传质系数测试装置示意图

(1)控温单元。由微型磁力控制台1和加热锅炉2组成。微型磁力控制台1控制并显示锅炉加热温度,内部设有磁力搅拌器,可通过转子转动使平衡釜3内加热温度均匀;加热锅炉2与平衡釜3大小匹配,包裹在平衡釜3周围对其进行加热,两者皆由不锈钢制成,具有良好导热性能。

(2)测试单元。由平衡釜3、热电偶4、压力表5、真空泵6、管道和阀门组成(见表1)。平衡釜3容积为60 mL,内部封闭,实验时可在真空作用下从进液口进液。热电偶4测试平衡釜内溶液的温度。压力表5和传感器7测试系统内压力,可以通过控制压力表左右的阀门b、c,分别测量两侧相对压力。阀门a、d为进液口,阀门g为抽气口;抽真空时,关闭阀门a、d,开启剩余阀门和真空泵;进液时,关闭所有阀门,开启阀门a或d利用真空度吸进溶液。管道内直径约1 cm,壁厚约0.5 cm。所有连接件、管道和阀门都由不锈钢制成并固定,气密性良好。

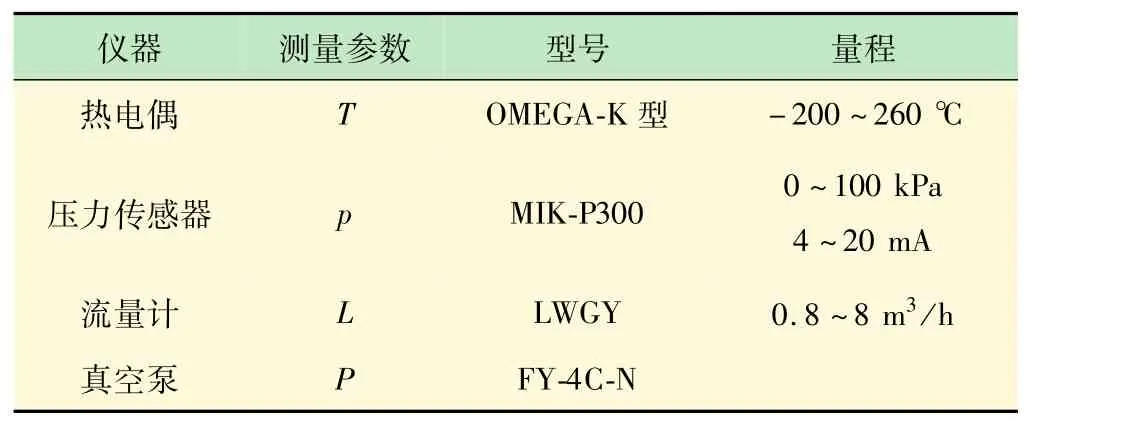

表1 仪器参数表

其中,控温单元和测试单元组成一个调节与测试系统,系统可实现同时测试两种不同液体饱和蒸汽压力和二元溶液的传质速率。

(3)数据采集单元。由压力传感器7、流量计8、数据采集仪9和计算机10组成。压力传感器7用来传输压力信号。流量计8用来测量管道内水蒸汽流量。数据采集仪9与热电偶4、压力传感器7相连,每10 s扫描一次数据,通过计算机10建立连接,进行数据实时采集、分析及处理。

1.2 运行方式

1.2.1 饱和蒸汽压测试运行方式

实验开始前对系统抽真空,以测试系统有无漏气并排除空气和不凝气体。利用平衡釜的真空度使液体进入平衡釜内,再抽真空1 min,排出多余气体,并使去离子水达到饱和状态。实验时,通过微型磁力控制台设定目标温度,达到目标温度时控制台会自动停止加热,通过设置转子转速达到稳定加热的目的。通过控制压力表左右的阀门b、c,分别测量两侧相对压力,再由压力传感器将压力信号转换为电信号。当温度达到目标温度时,数据采集仪每10 s扫描并记录一次电流读数,并根据压力传感器公式将读数转化为压力值。实验结束后,将氮气瓶与平衡釜相连,缓慢打开氮气瓶,向平衡釜内加压力,慢慢开启阀门a、b、c、d,将溶液从釜内压出。再通过进液口吸入蒸馏水,利用氮气将蒸馏水压出,可重复2至3次,直至平衡釜内清洗干净。为保持釜内干燥,再对系统抽真空并将温度设定在50℃,便于管道内水汽的迅速蒸发,为下次实验做准备。

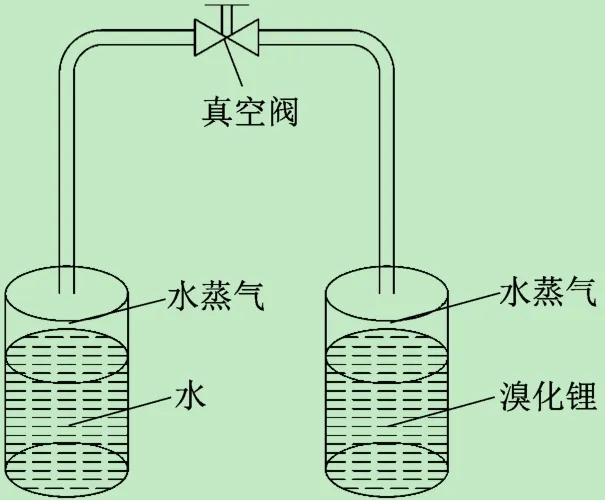

1.2.2 传质系数测试运行方式

传质系数的测定采用了瞬间扰动法。系统抽真空后装置气密性良好,两平衡釜分别盛有等量溴化锂溶液和去离子水,关闭所有阀门,打开阀门e、g,抽真空1 min后关闭,再打开阀门f、g,抽真空1 min后关闭。此时两边溶液都达到气液平衡状态,如图2所示。快速开启连接两平衡釜之间管道上的阀门b、阀门c,使两平衡釜相通,溴化锂溶液便会开始吸收水蒸气,每10min为一次间隔,测量一组数据。传质速率即水蒸气吸收量的测量方法一般分流量法、重量法、密度法,这里建议采用重量法,平衡釜的重量变化即为水蒸气吸收量。

图2 气液平衡示意图

2 准确性验证

该装置可以在同一装置中测定液体饱和蒸汽压和气液传质系数,本次实验选择采用静态法测定不同温度下去离子水的饱和蒸汽压来验证其准确性。静态法测定液体饱和蒸汽压,即把待测液体放在一个封闭体系中,在不同的外压下直接测液体的沸点或在不同的温度下直接测其蒸汽压。实验测定温度分别为35、40、45、50℃,通过先升温后降温的方式共实验6次,得出6组实验数据。

3 结果与分析

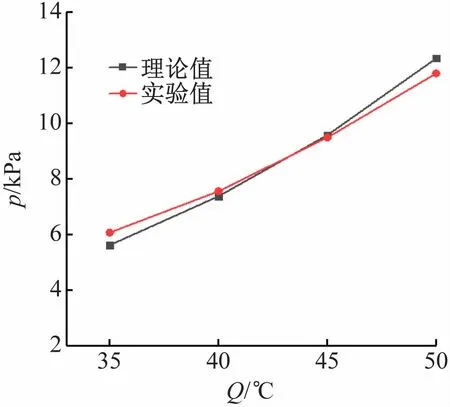

将本文测得的去离子水饱和蒸汽压力值取平均值并与理论值[16]进行对比分析,图3所示为饱和蒸汽压随温度变化曲线。由图3可见,实验测得的饱和蒸汽压力与理论值均随温度的增大而增大,且两者相差较小,在40~45℃的范围内,两者压力基本重合。

图3 饱和蒸汽压随温度变化曲线

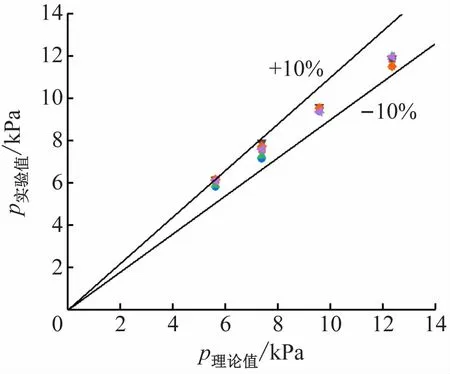

为进一步说明该系统的准确性,对实验数据进行了误差分析,分析结果如图4所示。实验值与理论值对比,相对误差在±10%以内。所以,该装置具有良好的准确性。

图4 实验误差范围

4 结 语

本文设计和搭建了一套新型饱和蒸汽压及传质系数测试装置,并通过去离子水的饱和蒸汽压测定实验验证了装置的测量准确性。从实验结果可以看出,采用改进后的装置,实验误差控制在±10%以内,装置具有良好的准确性。该装置不仅可以对不同工况下的液体饱和蒸汽压进行测试;还可以调节两平衡釜间压差,用于测定二元溶液气液传质系数;两平衡釜间采用同一压力传感器,对饱和蒸汽压和气液传质系数进行测试,更好地消除了系统误差,提高了数据准确性和实验效率,对改善实验质量具有明显的效果。本文所进行的测定去离子水饱和蒸汽压的实验也为二元溶液传质系数的测定实验奠定了良好的基础。