基于Flexsim模型的煤炭主生产物流系统仿真与优化

2020-09-14吴东隆王向前

吴东隆,王向前

(安徽理工大学经济与管理学院,安徽 淮南 232001)

2018年全国煤炭消费27亿t标准煤,占全国能源消费总量的59%[1],所以煤炭行业依旧是我国支柱性能源产业,并且会在很长一段时期内在能源消费结构中占据主导地位,因此保障煤炭的平稳生产至关重要。受煤炭供给侧结构性改革的影响,全国煤矿数量大幅减少,生产主要转移到大型煤炭生产企业[2],但一些老旧矿井由于设计陈旧,远远不能满足现有的实际生产能力,老旧矿井升级改造迫在眉睫。

现有研究主要集中在两方面,一方面从设备和技术入手,对煤炭生产过程中所涉及到的生产设备进行研究,研究重点主要放在单一设备上,而设备对系统的匹配程度考虑较少[3-8];另一方面从资源配置入手,从资源配置方面研究提升煤炭生产物流效率,研究方法过于偏重静态理论化,而未将研究重点放在动态的生产物流上[9-12]。煤炭生产过程涉及要素众多,生产系统结构复杂且各个环节紧密连接,单纯从设备改进和静态的资源配置角度考虑是远远不够的,因此本文主要对动态物流环节进行研究,首先利用赋时Petri网对所涉及的动态系统进行建模[13-15],将复杂的动态生产物流系统进行简化,再辅以动态仿真方法进行仿真模拟[16-17],更加直观地识别生产过程瓶颈并加以改善,以此提高生产物流系统的生产效率,保障生产平稳进行。

1 淮南某煤矿煤炭主生产物流系统流程分析

1.1 淮南某煤矿概况

淮南某煤矿共有四个采区,目前生产主要集中在位于二水平的2201采区和2101采区,两采面同时开采。220108工作面日开采量6 000 t,目前剩余储量54万t,可采走向长1 267.5 m,平均倾向长205 m,可采平面积259 844.8 m2。210103工作面日开采量3 500 t,目前剩余储量33万t,可采走向长519 m,平均倾向长126 m,可采平面积65 452.5 m2。

1.2 主生产物流流程

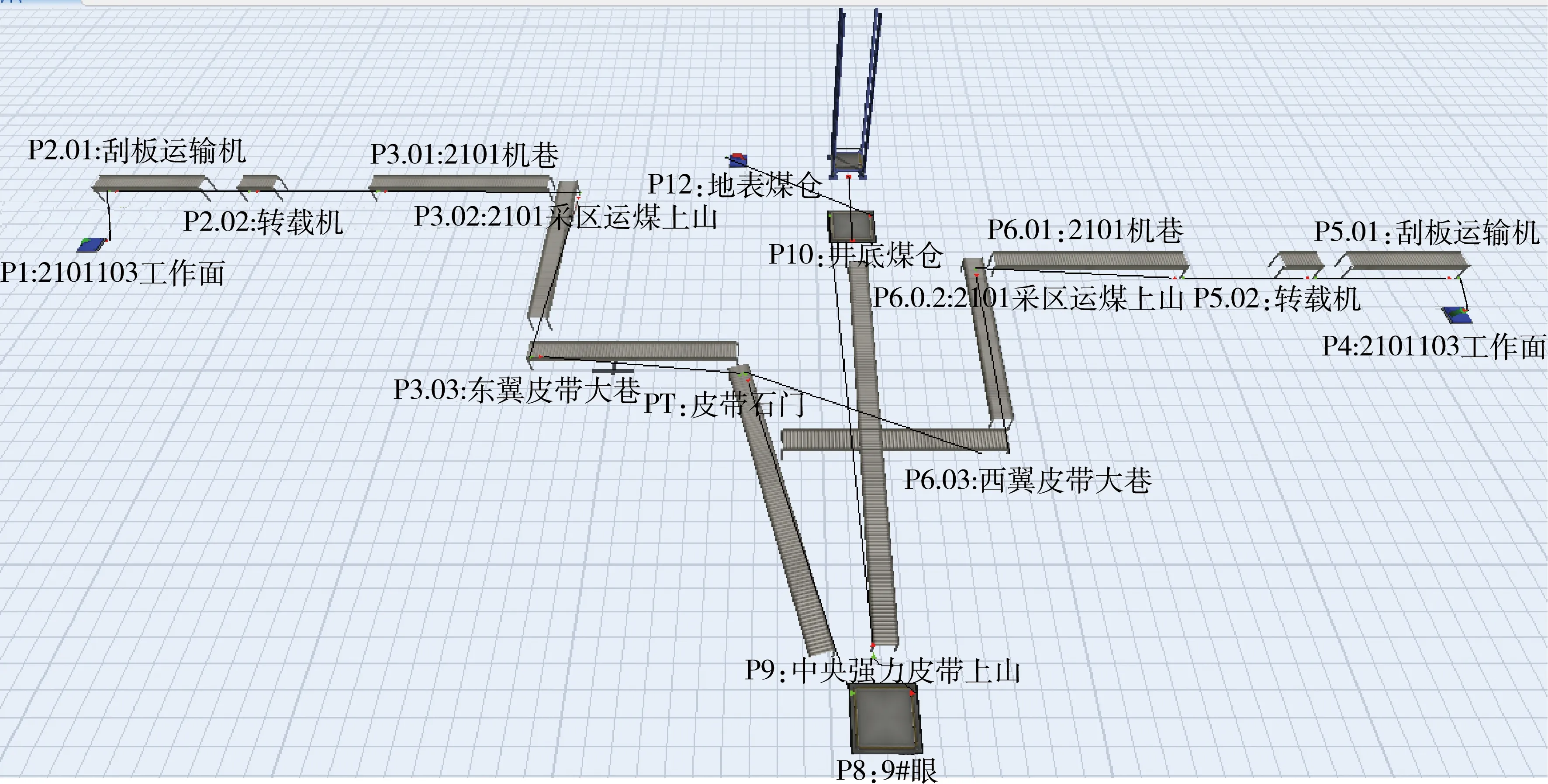

煤炭主生产物流系统流程及库所、变迁的含义如图1所示。

图1 煤炭主生产物流系统流程及库所、变迁的含义Fig.1 Coal main production logistics system flow and meaning of library and transition

2 淮南某煤矿煤炭主生产物流系统TTPN模型

本文采用赋时变迁Petri网对煤炭生产物流系统进行建模。赋时Petri网将时间因素考虑进去,使得模型更符合实际,同时保留了基本Petri网具有表达清晰的图形化建模和严格的数学定义等优点,使其能够更好地适应各种复杂系统环境。

2.1 TTPN定义

赋时Petri网(TTPN)结构是一个六元结构TTPN=(P,T,F,M,W,D)=(PN,D),其中P=(p1,p2,…,pn)为库所集合,表示状态,用“○”表示;T=(t1,t2,…tn)为变迁集合,表示活动,用“■”表示;F=(P×T)∪(T×P)为输入输出函数集,用有向弧来表示状态与活动之间的关系,用“→”表示;W为有向弧上的权函数;M为库所集合上的标识向量;M(p)为在库所p上标识的数目;m0为初始标识,用“●”表示;D=(d1,d2…,dn)为变迁ti从使能到激发的时间间隔,当赋时Petri网中di为0时则称其为即时转移。

2.2 建立煤炭主生产物流系统TTPN模型

根据图1对淮南某煤矿煤炭主生产物流系统流程的描述,首先将淮南某煤矿主生产物流系统划分为工作面生产、工作面联合运输、采区联合运输、汇流运输、采区仓储、强力运输、井底仓储和主井提升八个对象,然后根据划分的对象建立子网并加入赋时的概念,最后分析对象间的关系,建立传递关系网[19]。 模型采用PIPE v4.3.0软件绘制,如图2所示。

3 淮南某煤矿煤炭主生产物流系统仿真与优化

本文建立的赋时Petri网模型是对煤炭主生产物流系统静态的逻辑结构的描述,根据淮南某煤矿的数据,建立动态的Flexsim仿真模型,旨在通过建立仿真模型对煤炭主生产物流进行动态模拟得出生产中存在的问题并提出相应的改进方案,提高设备的利用率,进而提升煤矿的效率以及经济效益。在进行仿真模拟前首先提出以下假设:原煤在进出煤仓时符合先入先出原则(FIFO);设备在最优状态下运行,即此处不考虑设备故障率;设备不间断运转;煤流可进行离散化处理[18]。

3.1 构建主生产物流仿真系统

将TTPN模型中所涉及的生产要素按其相对应的逻辑关系转化为Flexsim实体,模型如图3所示。

图2 主生产物流系统TTPN模型Fig.2 TTPN model of main production logistics system

图3 主生产物流系统Flexsim仿真模型Fig.3 Flexsim simulation model for main production logistics system

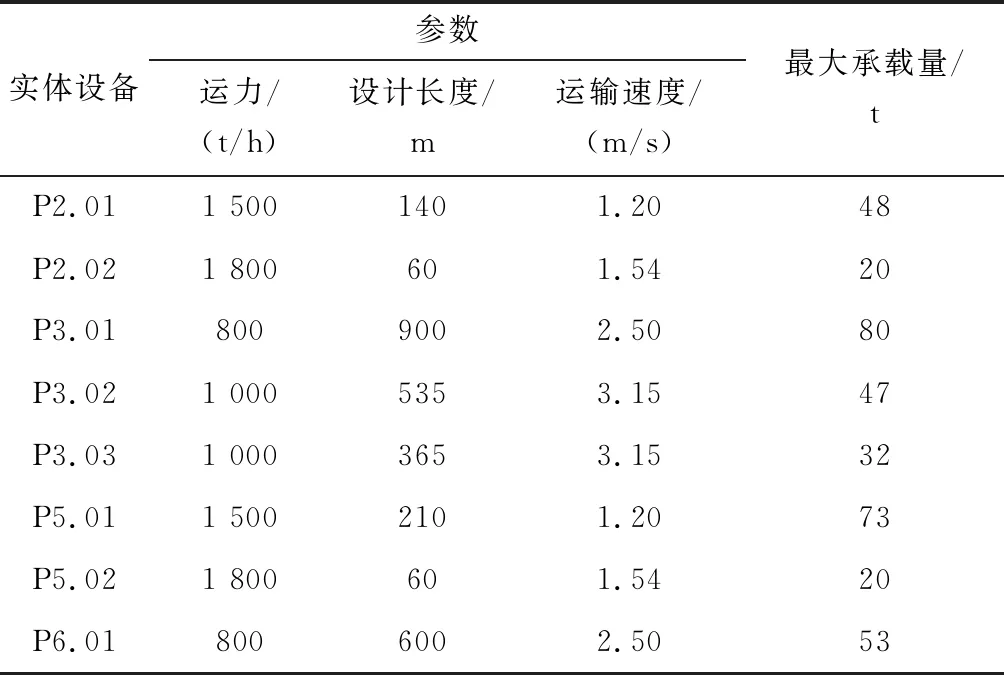

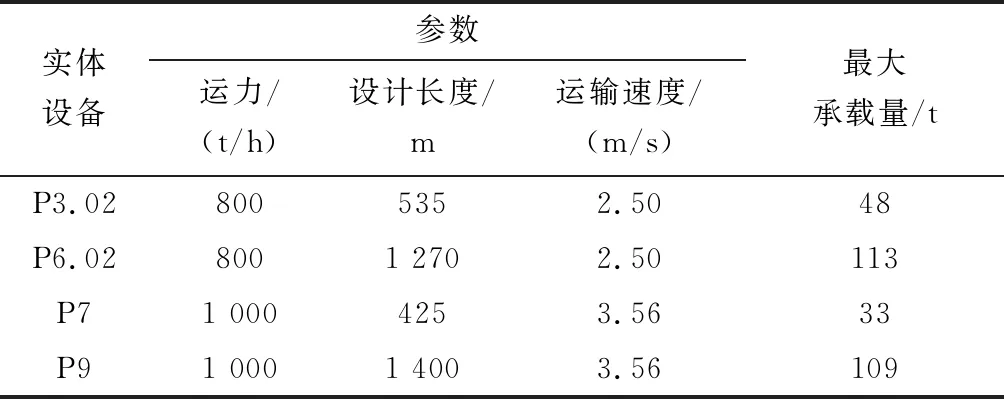

3.2 仿真系统的相关参数设定

仿真模型参数设计如下所述。仿真时间基本单位设置为s,仿真时长设置为30 d;根据观察数据得出原煤生产概率分布见表1;用1 t原煤来表示一单位的仿真实体;原煤运输设备的最大承载量:MaximumContent=(Q×M)/(V×60×60),Q为运力(t/h),M为设备设计长度(m),V为运输速度(m/s)。根据公式计算出模型中传送带的最大容量,其相关参数设置见表2。

3.3 仿真结果分析

将图1中时延信息1和相关参数表2的数据给相对应的实体对象设置参数,运行Flexsim仿真模型得到实时仿真结果。

1) 工作面产出情况仿真结果分析。由表3和表4可知,工作面P1与生产目标仍有稍许差距,根据仿真结果初步判断1:工作面生产能力与采区主要运输设备运输能力不匹配;工作面P4产出情况稳定,基本上达到所设定的生产目标。

表1 工作面参数Table 1 Parameters of work face

表2 Flexsim实体参数设定Table 2 Flexsim entity parameter setting

续表2

表3 淮南某煤矿生产目标Table 3 Production target of a coal mine in Huainan city

表4 工作面产出情况Table 4 Output of work face

2) 主要运输设备仿真结果分析。由表5可知,井下主要运输设备运行1 d整体利用效率在90%以上;运行到15 d时,运输设备P9部分时段出现停机,但整体利用率依然达到72.37%,在可以接受的范围内;运行到30 d时,2101采区运输设备停机率达到了30%以上,运输设备P9则高达62.28%。初步判断2:由于两采区原煤汇流超出运输设备P7的运输能力,导致部分主要运输设备停止工作;初步判断3:运输设备P9连续运输能力小于两采区的连续生产能力,导致停机率高。

3) 井下煤仓仿真结果分析。由表6可知,在运行1 d、15 d和30 d后煤仓P8的非空仓率分别是0.00%、27.56%和63.78%,煤仓P8作为缓冲煤仓在前期利用率并不高;而煤仓P10非空仓率都在95%以上,由此排除初步判断3,提出新的初步判断4:由于主井提升设备提升能力难以达到两个采区产出要求,导致原煤在井底煤仓堆积,导致设备停机,未达到目标产量。

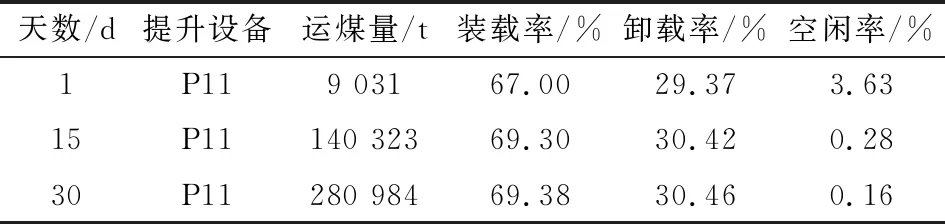

4) 提升设备仿真结果分析。由表7可知,主井提升设备运行1 d、15 d和30 d的原煤运输量均小于210103工作面和220108工作面的总共产量,排除初步判断1和初步判断2,主井提升设备是整个煤炭生产物流系统的瓶颈。

表6 井下煤仓存储情况Table 6 Underground coal bunker storage

表7 提升设备运行情况Table 7 Operation of lifting equipment

3.4 仿真模型参数优化与分析

3.4.1 参数优化

根据初步判断4可得,整个主生产物流系统的瓶颈为主井提升设备能力不足,但是生产矿井主井提升设备已经核定,无法更改,所以从兼顾各个环节匹配程度的角度进行改善,以适应主井提升设备的提升能力。为减缓工作面P1与工作面P2汇流导致的压力,提高设备P7的运输能力,并充分发挥采区煤仓P8的缓冲作用,减轻井底煤仓P10的运输压力[6],对设备变更参数,见表8。

3.4.2 优化结果分析

1) 工作面产出情况分析。由表9可知,经调整后工作面P1产量明显上升,较优化前增长1 494 t,基本已经达到目标产量。

表8 设备变更参数Table 8 Parameters of equipment change

表9 优化后工作面产出情况Table 9 Output of optimized work face

表10 优化后主要运输设备运行情况Table 10 Operation of optimized main transportation equipment

2) 主要运输设备运行情况分析。由表10可知,优化过后的主要运输设备利用率均达到了90%以上,运输设备停机率比优化前大幅度降低,这表明经调整过后的设备P7和设备P9已经达到两个采区产出所要求的的运力且设备运行良好。

3) 井下煤仓存储情况分析。由表11可知,经调整优化过后煤仓P8在前期起到很好的缓冲作用,煤仓空仓率比优化前大幅降低,缓冲煤仓P8和井底煤仓P10非空仓率均在95%以上,两个煤仓利用程度比优化之前高。

4) 提升设备运行情况分析。由表12可知,主井提升设备1 d、15 d和30 d的运煤量较优化前分别提高18 t、724 t和1 485 t,说明经改进煤炭主生产物流系统缓解了主井提升设备的压力,同时也提升了整个煤炭主生产物流系统的运输能力。

表11 优化后井下煤仓存储情况Table 11 Underground bunker storage after optimization

表12 优化后提升设备运行情况Table 12 Equipment operation condition after optimization

4 结 语

本文运用业务流程建模方法建立了基于煤炭主生产物流系统的TTPN模型,并将TTPN模型对应元素按照其逻辑关系导入Flexsim仿真模拟软件中,建立淮南某煤矿煤炭主生产物流系统仿真模型,假设设备处在最优状态并不间断运转前提下,结果显示淮南某煤矿主生产物流系统生产瓶颈在于主井提升设备的提升能力难以满足两个工作面生产能力的要求。针对这一瓶颈进行改进,改进后210103工作面产量提高1 494 t,主要运输设备停机率大幅度降低,煤仓空仓率大幅度降低,缓冲煤仓利用率大幅度提高,主井提升设备运煤量增加1 485 t,各个环节匹配程度明显提升。