SBS复合改性乳化沥青研制及其性能研究

2020-09-14王伟明凌宏杰

王伟明, 凌宏杰

(1.广东建设职业技术学院, 广东 广州 510440;2.西安市市政设施管理局)

与传统沥青路面相比,冷拌乳化沥青混合料具有施工简便、低能耗、废气和粉尘排放少等优点,符合国家节能减排政策;但沥青膜较薄、黏附性差、形成强度时间较长、强度低、耐久性差等问题影响其推广应用。目前工程实践中常将SBS改性乳化沥青作为胶结料应用其中,SBS改性乳化沥青具有高低温性能优良、拉伸和弹性及感温性能均较佳,可有效改善上述问题。

因SBS改性沥青的黏度较大,其乳化难度较大,就目前技术手段而言,其乳化方法可分为3种方式:① 先改性后乳化:即先制备SBS改性沥青,再利用乳化剂和乳化设备将SBS改性沥青乳化,该方法乳化难度较大,对乳化设备有要求,但制备的成品性能优良且稳定;② 边改性边乳化:将SBS改性剂与皂液混合,乳化与SBS改性同时进行,该方法对乳化设备要求不高,但SBS改性剂要求使用胶乳状且其剂量受限,对乳化沥青性能提高有限;③ 先乳化后改性,先按普通沥青乳化流程乳化基质沥青,再将胶乳状的SBS改性剂掺入乳化沥青中,由此方法制备的成品稳定性较差。

该文基于最佳工程性能考虑,采用先改性后乳化的方法,为降低乳化难度,可采用有机降黏剂降低SBS改性沥青黏度,针对市场上的主流有机降黏剂在降低沥青黏度的同时,往往导致沥青变脆、柔韧性降低等问题,该文采用SBS改性剂和自制有机降黏剂复合改性后乳化的方法制备SBS复合改性乳化沥青,为改善冷拌料沥青膜薄、黏附性差的问题,以及减少混合料强度形成时间,将其蒸发残留物含量提高至70%,这样所制备的SBS复合改性乳化沥青除应用于日常养护中的微表处和冷补料外还可应用于沥青路面表面层结构,但乳液及其混合料性能需进行相关试验予以检验。

1 原材料

1.1 自制降黏剂

自制降黏剂制作的具体步骤为:利用加热设备分别加热乙撑双油酸酰胺和芳烃油,使其为流体状,将流体状的乙撑双油酸酰胺和芳烃油放入搅拌机中高速搅拌均匀,再加入三亚乙基四胺搅拌至均匀,其产物在常温下晾干,随后将其捣碎,过20目筛,取筛下颗粒作为降黏剂。

1.2 乳化剂

为保证冷拌沥青混合料有足够时间进行拌和、运输、摊铺、碾压等施工过程,乳化剂应选用慢裂慢凝型,选用3种阳离子型慢裂慢凝乳化剂,其中乳化剂A 为维实洛克公司CCR系列、乳化剂B为SBS乳化沥青专用乳化剂、乳化剂C为法国CECA公司的PC系列。

1.3 SBS改性剂

选用LG051型SBS改性剂。SBS改性沥青稳定剂选用HMD-2型改性沥青稳定剂,该稳定剂为高效稳定剂。

1.4 助剂材料

除改性剂外,为加强乳化效果,保证制备的乳化沥青性能稳定,还需添加相当数量的助剂材料,试验使用的助剂材料包括pH值调节剂、稳定剂。

(1) pH值调节剂。乳化剂需要在适宜的酸、碱性或中性环境中才能保持其活性,因此皂液的pH值需保持在乳化剂厂家指定的范围之内。根据厂家提供的pH推荐值,使用盐酸作为pH值调节剂。

(2) 稳定剂。试验制备的乳化沥青蒸发残留物含量达到70%(W/O型),其储存稳定性不如O/W型稳定,运输、存储过程中容易发生破乳,因此使用PVA(聚乙烯醇)、CaCl2作为稳定剂,以使其稳定性满足技术规范要求。

2 制备工艺

采用先改性后乳化的方法制备SBS改性乳化沥青,乳化生产本身具有相当大的难度,而且蒸发残留物含量值较高,采用常规方法较难实现。试验首先采用SBS改性剂改性再以自制有机降黏剂降低黏度,从而实现复合改性,再以乳化剂进行乳化。

(1) 制备SBS复合改性沥青

将基质沥青加热到185 ℃,加入SBS改性剂(LG051)后保持温度不变,搅拌25 min后加入自制降黏剂,利用高速剪切设备剪切1.5 h,加入HMD-2型改性沥青稳定剂后再搅拌20 min,经上述机械搅拌、剪切、发育等过程后可制得SBS复合改性沥青。

(2) 配制皂液

将水加热到55 ℃,分别加入乳化剂、PVA、CaCl2等,充分搅拌后(约20 min),皂液pH值对乳化剂的活性和乳化沥青的储存稳定性影响较大,试验以盐酸作为pH值调节剂,加入适量盐酸调节皂液pH值至乳化剂厂家推荐值(pH=2~3)。

(3) 乳化生产

将前述两个阶段制得的SBS复合改性沥青和皂液分别倒入乳化设备的沥青罐和皂液罐中,乳化设备采用国产试验室乳化机,在乳化设备中输入沥青温度、水温、胶体磨转速等参数后即可进行乳化生产,经胶体磨分散乳化后形成乳液,为防止乳液发生气化,生产后的乳液还需经过加压冷却后才能作为成品。

3 配方及性能

3.1 生产中沥青温度的确定

SBS改性乳化沥青的温度确定原则是乳化简单,不出现乳液局部沸腾,另外还需满足乳化设备最佳沥青乳化黏度范围,考虑沥青的流动性及生产后乳液黏度,适合乳化生产的沥青黏度范围为0.2~0.5 Pa·s,对应的温度范围一般为160(0.5 Pa·s)~185 ℃(0.2 Pa·s),而该试验SBS复合改性沥青由于添加了有机降黏剂,因此同等黏度下,温度较低,范围为150~165 ℃,考虑到所用设备的最佳沥青乳化黏度范围,生产沥青温度确定为155~165 ℃。

3.2 试验设计

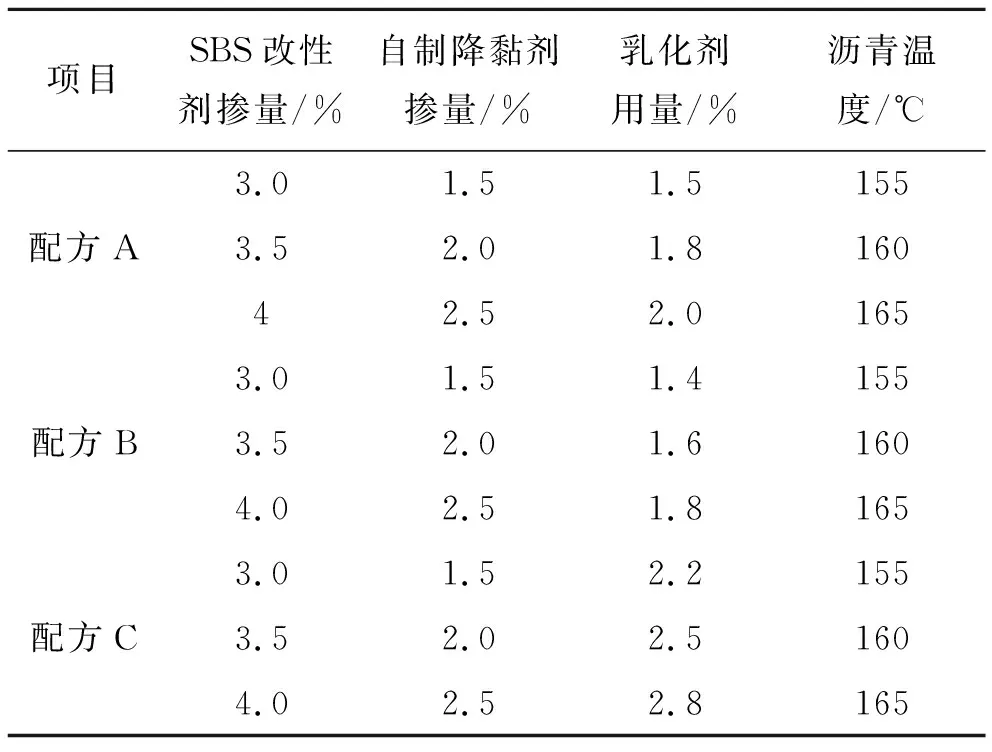

SBS复合改性乳化沥青的主要制备参数包括SBS改性剂用量、乳化剂用量、自制降黏剂用量、沥青温度、稳定剂用量、皂液pH值、水温(皂液温度)等。采用正交试验设计法确定各种材料的最佳配方,考虑到试验次数,部分制备参数根据厂家推荐值和工程经验确定,其中稳定剂HMD-2掺量为0.3%,聚乙烯醇与氯化钙掺量分别为0.4%、0.1%,水温定为60 ℃,皂液pH值为2~3,考虑SBS改性剂用量、乳化剂用量、自制降黏剂用量、沥青温度4个因素,每个因素从其范围中确定3个水平,使用L9(34)正交设计表安排试验,正交设计因素与水平见表1。表1中的配方A、B、C分别为采用乳化剂A、B、C的配方。

表1 正交试验设计因素与水平

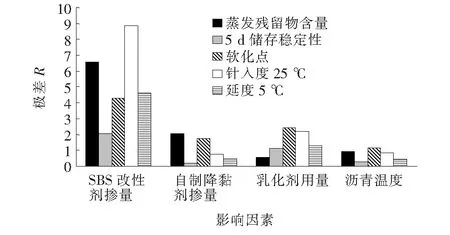

按正交设计表安排试验,考核指标为乳液蒸发残留物含量、5 d储存稳定性、蒸发残留物的软化点、针入度、延度,按正交设计的极差分析法确定主次因素,即极差R值越大,对指标影响越大即为主要因素,反之越小则为次要因素。

3.3 结果分析

以配方A为例说明采用正交设计试验法确定最佳配合比的过程,其试验结果见表2。

根据表2数据可得极差分析结果如图1所示。由图1可见:在各类指标中,SBS改性剂掺量的影响是最大的;其中自制降黏剂掺量对蒸发残留物含量的影响仅次于SBS改性剂掺量,而在其他指标中自制降黏剂掺量影响则较小,这表明自制降黏剂有助于降低乳化难度,而对乳液其他性能则影响较小,这也是与传统降黏剂的不同之处,即只降低沥青黏度减小乳化难度,不会对沥青性能产生过多影响。除蒸发残留物含量外,其他指标的影响因素大小排序是乳化剂用量、自制降黏剂掺量、沥青温度。由表2可知:不同试验组合的蒸发残留物含量相差较大,而正常情况下该值应与配方设计时的沥青含量相差不大,原因在于部分试验组合未能完全将SBS改性沥青乳化,少量沥青残留,试验中部分组合甚至出现轻微堵管现象。

表2 正交试验结果

图1 极差分析

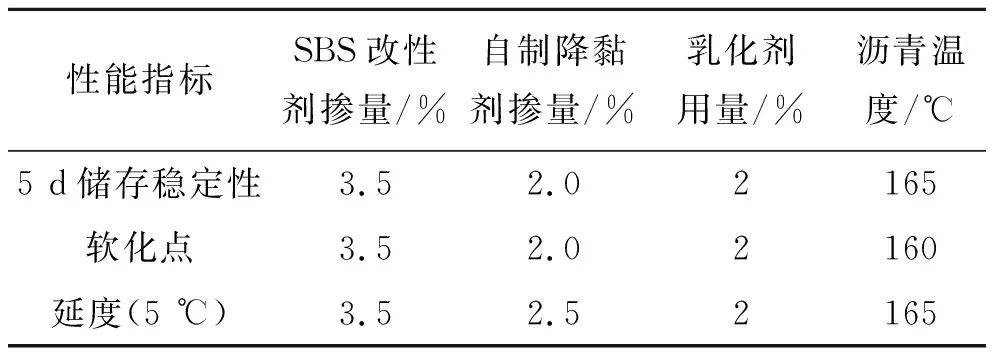

以蒸发残留物含量k确定最优水平为例,k值见图2。蒸发残留物含量以最大值为最优,因此选择k值最大值,由图2可得出各因素最优水平为SBS改性剂掺量3.5%、自制降黏剂掺量2%、乳化剂用量2%、沥青温度165 ℃,其他指标确定的最优水平见表3,其中针入度指标意义不明显,不做考虑。综合考虑各方面因素,最终确定SBS改性剂掺量为3.5%、自制降黏剂掺量为2%、乳化剂用量为2%、沥青温度为165 ℃。

图2 蒸发残留物含量指标k值

表3 正交试验结果确定最优水平

根据上述过程,最终确定出采用3种乳化剂A、B、C的配方见表4,其他参数:沥青∶水=70∶30,稳定剂HMD-2掺量为0.3%,聚乙烯醇与氯化钙掺量为0.4%、0.1%,水温为60 ℃,皂液pH值为2~3。

表4 乳化沥青配方

3.4 乳化沥青性能

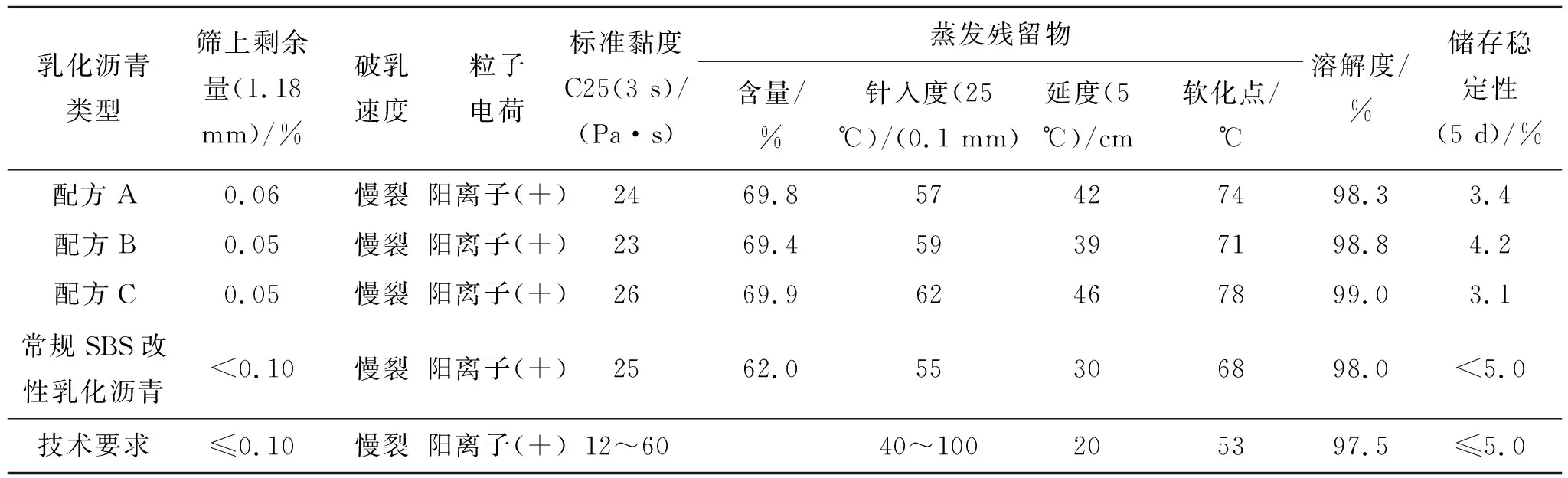

按表4的配方和前述的工艺流程制得SBS复合改性乳化沥青后,按JTG E20-2011《公路工程沥青及沥青混合料试验规程》的规定进行乳化沥青基本性能检验,结果见表5,表5中常规SBS改性乳化沥青为微表处使用的乳化沥青,通过市场购买获得,是目前主流的SBS改性乳化沥青之一。

表5 乳化沥青基本性能

据表5可知:由3种配方制备的SBS复合改性乳化沥青都符合技术规程要求,且性能优良,延度和软化点都较高,乳化过程并未过多降低SBS改性沥青的性能。与常规SBS改性乳化沥青相比,沥青含量更高,高温和低温性能更好,同时表明:该文的改性工艺和配方具有较好的适应性,对乳化剂的生产厂家和乳化设备并未有特殊要求。综合考虑乳液性能和制备成本,该文以配方C作为最优配方。

3.5 混合料性能

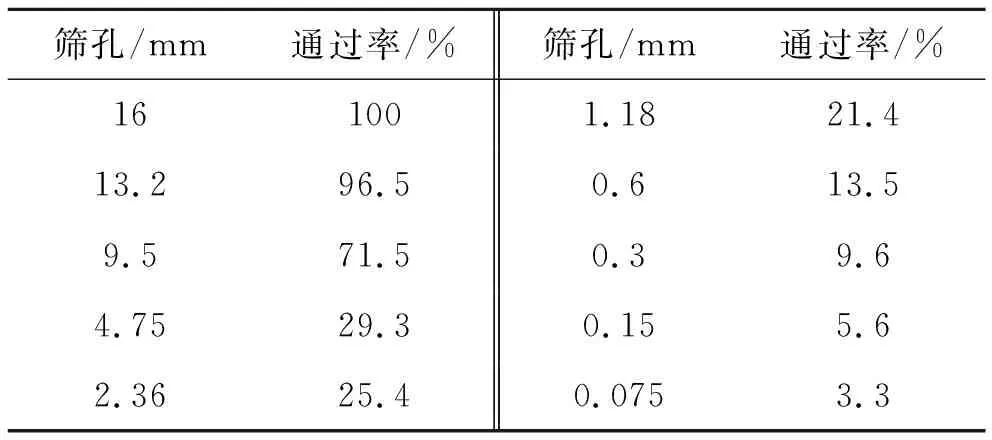

采用CAVF法设计混合料级配,设计空隙率为4%,级配见表6。

表6 混合料级配

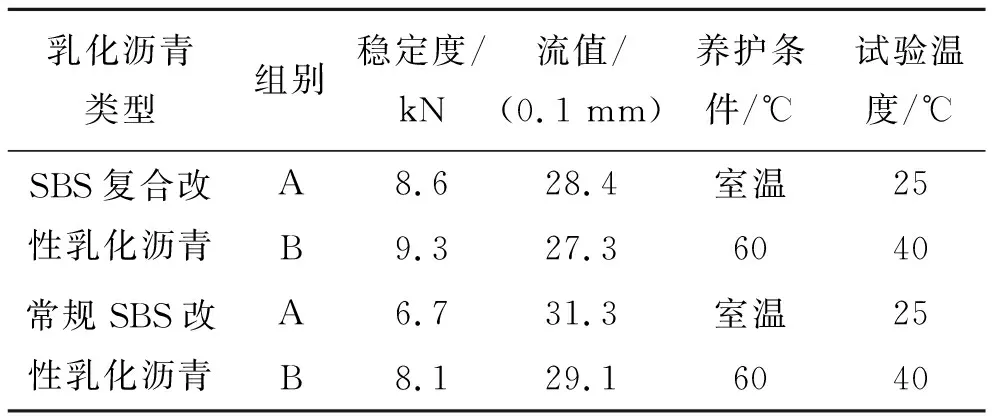

参考文献[9]、[10]的相关成果,该文的试件分为两组,其中A组为成型时击实50次,室温下养生24 h后击实25次,马歇尔试验温度为25 ℃,该组试件表征混合料前期强度;B组为成型时击实50次,烘箱60 ℃下养生48 h后击实25次,马歇尔试验温度为40 ℃,该组试件表征混合料后期强度,马歇尔试验结果见表7。

表7 乳化沥青混合料马歇尔试验结果

由表7可知:SBS复合改性乳化沥青混合料与常规SBS改性乳化沥青混合料的稳定度比值,前期强度为1.28倍,后期强度则为1.15倍,说明蒸发残留物含量值较高的乳化沥青有助于乳化沥青混合料早期强度较快形成,该文所制备的SBS复合改性乳化沥青强度性能优于常规SBS改性乳化沥青。当然单凭马歇尔试验并不能完全评价SBS复合改性乳化沥青混合料的路用性能,因此需在后续研究中进一步评价该种新材料,考察其是否符合相关沥青路面技术指标要求。

4 结论

基于复合改性的方法,使用自制降黏剂和SBS改性剂、稳定剂等多种添加剂,采用先改性后乳化的工艺,以正交试验法确定最佳配方,使用3种不同厂家的乳化剂配制成功SBS复合改性乳化沥青,并以相关试验评价其基本性能,得出以下结论:

(1) 正交试验结果表明:SBS改性剂掺量对于SBS复合改性乳化沥青性能影响最大,自制降黏剂可降低沥青黏度减少乳化难度且不会对沥青基本性能造成过多影响。

(2) 与常规SBS改性乳化沥青相比,SBS复合改性乳化沥青各项性能指标均较好,综合考虑各项因素,以配方C作为最优配方。

(3) SBS复合改性乳化沥青混合料早期可较快形成强度,且强度较高,其综合路用性能需在后续研究中进一步评价。