剪力键对预制拼装盖梁受力特性的影响研究

2020-09-14黄本才黄宇辰张松

黄本才, 黄宇辰, 张松

(中设设计集团股份有限公司,南京 江苏 210014)

随着中国经济发展方式的转变和“绿色建造”理念的倡导,预制拼装桥梁在一些经济发展较快的城市桥梁中正逐渐推广应用。预制拼装技术以施工便捷、质量稳定可靠、对交通及环境影响小等特点,已成为当今国内外桥梁施工的趋势,而上部结构采用装配式小箱梁的全预制拼装桥梁,其关键是下部结构的节段拼装技术。

目前,国内外针对墩柱节段拼装的分析已相对成熟,但关于预制拼装盖梁技术的文献研究较多偏向体量较小的盖梁,主要适用于整体预制的形式,而城市高架桥梁的盖梁尺寸较大,若采用整体预制方案,则预制成的盖梁自重很大,对起重和运输机械的要求较高,施工适应性差。因此,城市高架桥梁的大尺寸盖梁宜采用分段预制拼装的方案;目前中国国内对预制节段拼装盖梁的研究尚未形成系统,2017年,葛继平从时效性、功能性、操作性三方面对中国现有盖梁节段拼装工艺进行了对比分析,并给出了各种工艺实际应用条件方面的建议,分析结果表明,横桥向的分段拼装方式是综合评价较好的施工方案;沙丽新、李国平针对城市高架倒T形盖梁,对比分析了横向分段及竖向分层两种预制方案的受力性能,但分析中采用了折减混凝土抗拉强度的方式模拟横向接缝,未考虑剪力键,同时仅验证了两种方案的可行性,并未揭示各方案预制拼装盖梁的受力机理。不同于盖梁的其他拼装方案,采用横向分段干接缝连接的分段盖梁由于存在接触面和剪力键,其受力情况复杂,具有高度非线性的力学行为。因此,明确剪力键对预制拼装盖梁受力特性的影响对设计中剪力键构造及位置的确定具有重要意义。

该文以城市高架桥梁倒T形预制拼装盖梁为对象,将盖梁横向分为悬臂段盖梁与中段盖梁,采用干接缝节段拼装工艺,利用Abaqus平台建立盖梁分析模型,对设置剪力键及不设置剪力键两种节段盖梁方案进行弹塑性分析,探讨剪力键设置与否、剪力键位置及尺寸等参数对盖梁受力特性的影响,为预制拼装盖梁设计提供参考。

1 有限元计算模型建立

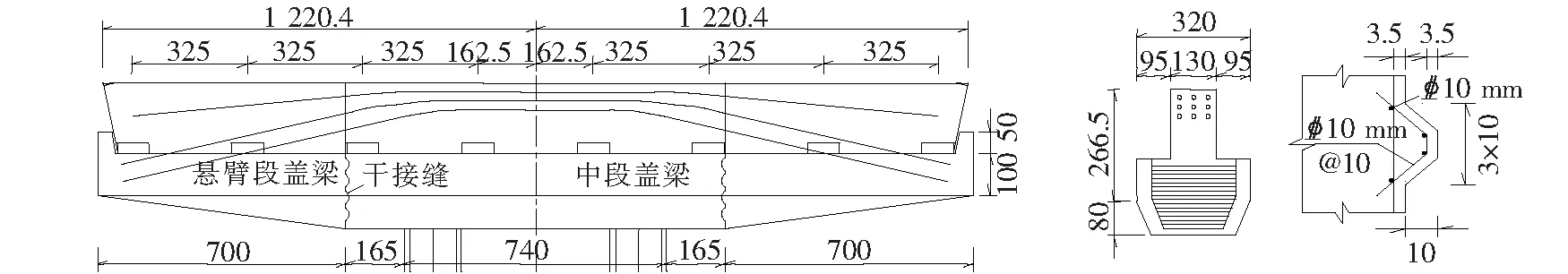

选取某桥面宽为26 m、汽车设计荷载为城-A级的主线高架桥梁倒T形预制拼装盖梁为实例,基于Abaqus建立有限元分析模型,盖梁采用C40混凝土,相应截面尺寸、接缝构造及预应力布置如图2所示,钢束N1~N3均为15φs15.2型号。

另外,参考相关规范及文献[4]、[5]的研究成果,并结合以往节段拼装梁设计经验,初步拟定将设置剪力键的模型,在接缝处截面翼缘从上至下布置4排高深比为3、尺寸为10 cm×10 cm的梯形剪力键(图1)。有限元模型中混凝土采用损伤塑性模型,材料应力-塑性应变曲线如图2所示,该模型采用各向同性弹性损伤结合各向同性拉伸、压缩塑性理论来表征混凝土的非线性行为,对于其塑性参数,剪胀角取30°,曲线流动势偏移量为0.1,双轴抗压与单轴抗压极限强度比取1.16;预应力钢束及普通钢筋采用嵌入式钢筋单元模拟,材料本构取双折线模型,屈后刚度比为0.01,钢束(钢筋)单元划分尺寸为混凝土单元的一半,预应力以降温法施加,考虑实际预应力损失后降温参数为560 ℃;接缝处采用基于有限滑移的“硬”接触模型,切向摩擦系数取光滑混凝土接触面之间的摩擦系数0.4;施工阶段中上部单片箱梁恒载下支座反力取792 kN,使用阶段中接缝最不利车辆布载位置为盖梁悬臂段内侧垫石处,模型材料强度均取标准值。

图1 预制拼装盖梁构造尺寸及剪力键构造配筋图(单位:cm)

图2 混凝土材料应力-塑性应变曲线

2 剪力键对盖梁受力特性的影响

2.1 剪力键对施工阶段下盖梁受力特性的影响

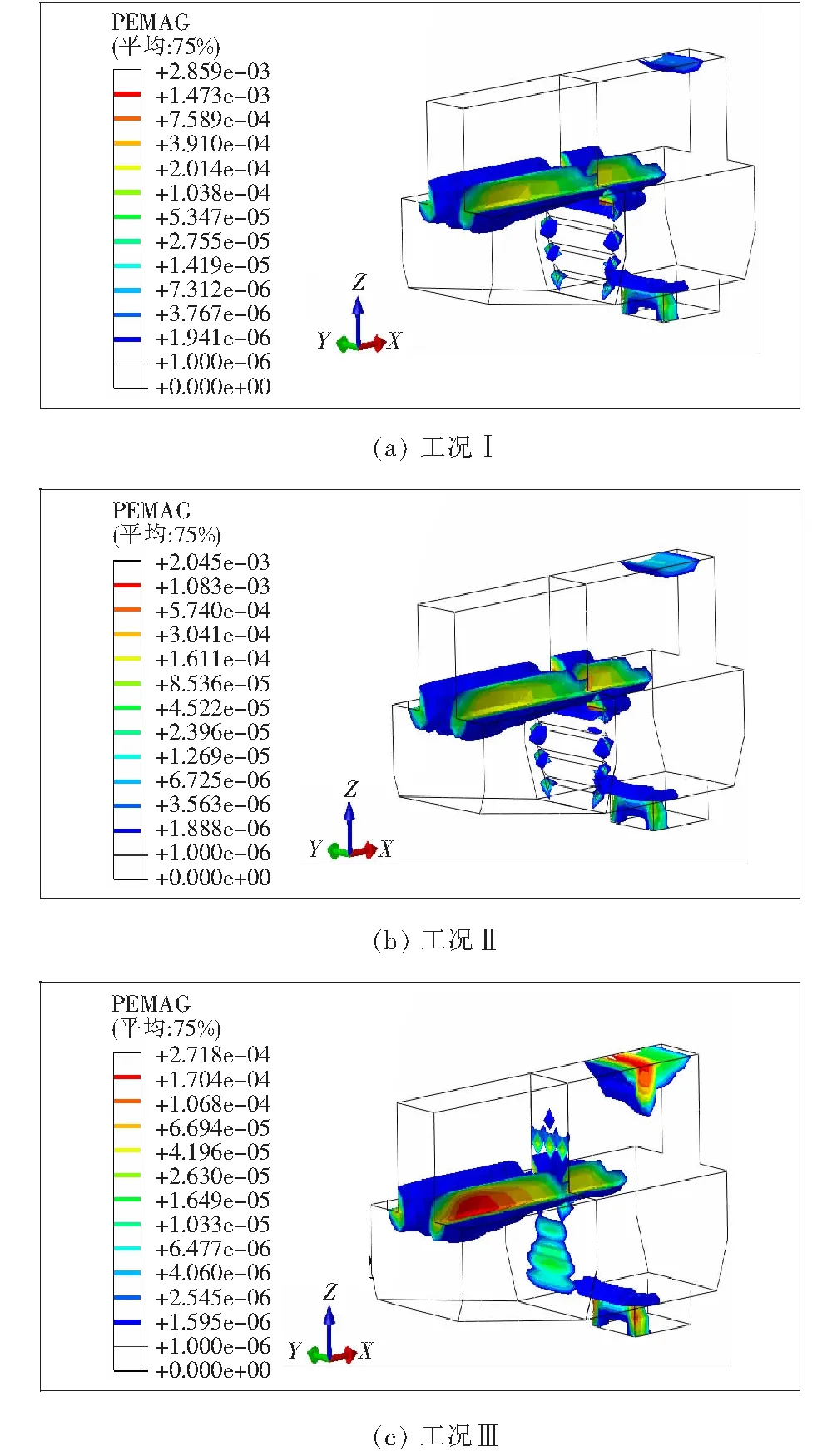

基于建立的干接缝预制拼装盖梁精细化有限元模型,将接触面在翼缘处设置4排素混凝土梯形剪力键的模型设为工况Ⅰ;在翼缘处设置4排钢筋混凝土梯形剪力键的模型设为工况Ⅱ;将接触面不设置齿槽剪力键,仅靠预应力实现节段连接的模型设为工况Ⅲ,其中剪力键详细大样图及配筋图如图1所示。图3、4为3个工况下中段盖梁的主应力(方向为拉正压负)与接触面法向应力云图。

由图3可知:在施工阶段下,盖梁设置剪力键会改变接缝区域的受力状态;在无剪力键时,接缝处较大的主拉应力主要集中在翼缘顶与肋板的转角处,最大主拉应力为1.09 MPa,而设置剪力键后,接缝处较大的主拉应力主要在剪力键根部,最大主应力约为1.44 MPa。即剪力键的设置增大了接缝区域的最大主应力并改变了应力分布,主要是因为接缝截面的预应力主要作用在肋板处,此时在翼缘处设置剪力键会导致肋板与翼缘连接处的截面削弱、接缝截面整体性变差,从而使肋板与翼缘连接处的剪力键根部产生较大应力集中(图4);需要指出的是在施工阶段下,设置剪力键对盖梁除接缝区域外其他区域受力影响不大。

图3 施工阶段接缝处主应力云图(单位:MPa)

另外如图3所示,工况Ⅰ与工况Ⅱ在施工阶段下接缝区域应力状态基本一致,且其接触面法向应力也相等,表明在剪力键中配置钢筋对接缝区域弹性状态下的受力基本没有影响。

2.2 剪力键对使用阶段下盖梁极限状态的影响

针对前述3个工况,根据接缝最不利车辆布载位置在两个垫石上逐步施加相同的均布荷载,直至结构的塑性应变因达到极限值而发生破坏,分析剪力键对使用阶段下预制拼装盖梁极限状态的影响。分析得到:工况Ⅰ、Ⅱ、Ⅲ的极限荷载合力分别为8 342、8 481、8 577 kN,3个工况下模型能承受的极限荷载在总体上相差不大,在剪力键中增配钢筋后会使极限承载力提高约2%。图5为3个工况下盖梁达到极限状态时结构的塑性应变分布云图。

由图5可见:设置剪力键会较大程度改变中段盖梁极限状态的受力情况,而悬臂段盖梁的应力状态基本不变,说明剪力键会改变接缝处的传力路径。当盖梁未设置剪力键时,随着外荷载的增大,接缝处截面产生较大负弯矩,此时大部分截面压应力从翼缘的平接触面传递给中段盖梁,使中段盖梁承受很大偏压弯矩,导致墩顶处盖梁截面上缘严重开裂。而当设置剪力键后,由于剪力键的位移限制效应,较大部分截面压应力从翼缘第1排剪力键传递给中段盖梁,偏心效应较小,墩顶处盖梁截面上缘的开裂程度也较小;另外,此时剪力键的根部与边角处成为接缝连接处的位移限制区域,伴随外荷载的增大,会产生应力集中效应而出现较大塑性应变,由此可见工况Ⅰ、Ⅱ在极限状态下的最大塑性应变值较工况Ⅲ有很大程度提高。

图5 极限状态下的塑性应变云图

此外,对比工况Ⅰ、Ⅱ可发现:在剪力键中配置普通钢筋虽然不会改变盖梁塑性应变的分布状态,但会较大程度地降低剪力键的塑性应变峰值;同时查询3个工况下盖梁的位移结果可知,未设置齿槽剪力键的盖梁悬臂段接缝截面Z向位移要比设置了剪力键的盖梁增大约17%,表明设置剪力键会减小接触面产生的滑移。

综上所述,预制拼装盖梁在接缝处设置剪力键会改变施工阶段下接缝处的应力分布,增大接缝处主应力值;同时,剪力键的位移限制效应会改变接缝处的传力路径,使盖梁极限状态发生变化,并减小接缝截面的竖向滑移,在剪力键中配置普通钢筋能较大程度地降低剪力键破坏时的塑性应变峰值;另外,剪力键的根部与边角处易产生应力集中而发生破坏,在设计时应给予重视。

3 预制拼装盖梁受力特性参数研究

3.1 剪力键高深比的影响

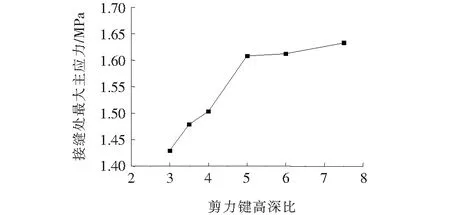

相关研究表明,梯形剪力键的高深比对剪力键的受力状态影响很大,是剪力键的关键参数之一;当高深比较大时,剪力键一般发生局部压坏,而当高深比较小时,剪力键一般发生剪切破坏;当剪力键达到一定深度时,其抗压能力大于抗剪能力,继续提高键深对承载能力影响不大。为研究剪力键高深比对预制拼装盖梁受力特性的影响,保持工况Ⅱ模型其他参数不变,通过调整键深改变剪力键高深比,对盖梁结构进行受力特性分析,各高深比下盖梁施工阶段接缝处的最大主应力如图6所示,另外表1给出了各高深比下盖梁结构使用阶段的破坏状态差异。

图6 高深比对施工阶段接缝处最大主应力的影响

由图6可知:剪力键高深比与盖梁施工阶段接缝区域最大主应力呈双线性变化关系,随着高深比的提高,接缝区域的最大主应力逐渐增大,而出现最大主应力的位置基本无变化。其中,当高深比从3增大到5时,最大主应力增幅较大,随后增幅变小。

另外,由表1可得:剪力键高深比为3~4时,盖梁接缝区域的破坏主要集中在翼缘顶与肋板转角处及第1排剪力键根部;而当剪力键高深比大于4时,盖梁接缝区域的第2~4排剪力键也开始出现开裂破坏,这主要是因为当高深比较大时,第1排剪力键容易发生局部受压而较快开裂,位移协调后使其余剪力键开始均匀受力并发生开裂。随着高深比的提高,接缝截面的竖向位移逐渐增大,接缝区域的最大塑形拉应变先逐渐增大,当高深比大于5时转而减小;高深比对盖梁能承受最不利布置的极限荷载影响较小。

表1 各高深比下盖梁极限状态

因此,为防止施工阶段下接缝区域主应力超限,且考虑到剪力键在高深比较大时易出现局部压坏对结构不利,在实际工程设计中,剪力键应取较小高深比,对于该文案例,剪力键的高深比应该控制为3~4。

3.2 剪力键数量的影响

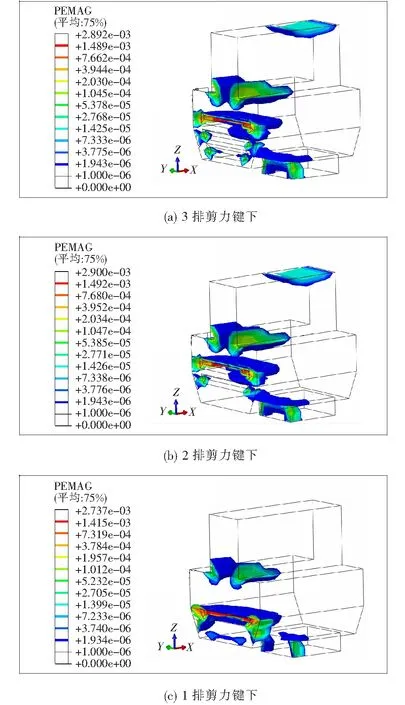

当接缝设置多排剪力键时,各排剪力键受力并不均匀,协同受力的过程也随剪力键数量及外荷载的改变而变化,因此,剪力键的数量并非越多越好,如何确定恰当的剪力键数量对工程设计具有重要意义。为分析剪力键数量对预制拼装盖梁受力特性的影响,保持工况Ⅱ模型其他参数不变,通过调整盖梁翼缘处的剪力键数量,对盖梁结构进行受力特性分析,不同剪力键数量下盖梁施工阶段接缝处的最大主应力如图7所示[其中4排剪力键工况如图3(b)],另外图8给出了不同剪力键数量下盖梁结构使用阶段的破坏状态[其中4排剪力键工况如图5(b)]。

图7 不同剪力键数量下盖梁施工阶段接缝处的最大主应力(单位:MPa)

由图3(b)与图7可知:在施工阶段下,剪力键数量越多,剪力键根部的最大主应力越大;当在翼缘设置4排剪力键时,剪力键根部的最大主应力为1.43 MPa,随着剪力键数量的降低,剪力键根部的最大主应力也逐渐降低至0.88 MPa;同时,分析发现,当取消第1排剪力键后,接缝区域翼缘顶与肋板转角处的最大主应力从0.89 MPa增加至1.22 MPa。

另外,由图5(b)与图8可得:当设置的剪力键数量大于2排时,其极限荷载基本一致,接缝区域破坏状态均为翼缘顶与肋板转角处、翼缘最上排剪力键根部及墩顶肋板截面上缘的开裂破坏;当仅设1排剪力键时,其极限荷载较设置多排剪力键的工况要降低约16.6%,接缝区域仅翼缘顶与肋板转角处与剪力键根部发生破坏。这表明,仅设置1排剪力键会使塑性应变主要集中在单排剪力键根部且无其他剪力键分担,较大程度地降低了盖梁接缝承受荷载的能力。在设计中应避免仅设单排剪力键,同时考虑剪力键数量对盖梁应力的影响来确定恰当的剪力键数量;对于该文算例,剪力键设为2排较为合适。

图8 不同剪力键数量的接缝极限状态塑性应变

4 结论

针对城市高架桥倒T形预制拼装盖梁,基于剪力键设置与否及剪力键配筋与否分别建立了3个盖梁有限元仿真模型,探讨了剪力键对预制拼装盖梁受力特性的影响,并进行了参数研究。结果表明:

(1) 设置剪力键会增大接缝区域的最大主应力;

同时会改变盖梁受最不利车辆荷载布置时的极限承载状态,使剪力键根部与边角处率先发生破坏,并减小接缝截面的竖向相对滑移;另外,在剪力键中配置普通钢筋能较大程度地降低剪力键破坏时的塑性应变峰值。在设计时应重视剪力键根部与边角处的应力集中效应,合理布置剪力键以获得恰当的传力路径。

(2) 随着剪力键高深比的增大,施工阶段下盖梁接缝区域的最大主应力逐渐增大;极限状态下最大塑性拉应变有先增大后减小的趋势,接缝截面的竖向相对滑移也随之增大。剪力键高深比对盖梁能承受最不利布置的极限荷载影响较小,在设计中应避免剪力键高深比过大对结构产生的不利影响。

(3) 随着剪力键布置数量的增加,施工阶段下剪力键根部的最大主应力增大;另外,当剪力键仅设置1排时,会增加接缝区域的应力集中效应,降低预制拼装盖梁能承受的极限荷载。设计时,应在满足剪力键不少于2排的前提下,进行参数敏感性分析,合理确定剪力键数量。