热镀锌渣中浸渣硫酸浸出锌的工艺研究①

2020-09-14伍永国颜文斌刘海宇李红湘陈蓝艳

伍永国, 颜文斌, 刘海宇, 李红湘, 陈蓝艳

(1.吉首大学 化学化工学院,湖南 吉首416000; 2.矿物清洁生产与绿色功能材料开发湖南省重点实验室,湖南 吉首416000; 3.化学国家级实验教学示范中心(吉首大学),湖南 吉首416000)

热镀锌渣是钢铁厂钢铁镀锌过程中产生的Zn、O、Fe、Al 的复杂化合物浮渣[1-2],其中锌含量通常高达94%~96%,是一种回收价值较高的二次锌资源[3]。热镀锌渣经中性浸出后,其中的氧化锌基本浸出,但仍有20%左右的锌未浸出。 一般锌冶炼中浸渣中锌主要为铁酸锌和铝酸锌,常规湿法浸出锌的浸出率低于90%[4-7]。 火法工艺存在能耗高、设备维护耗费大等缺点[8-10]。 故锌冶炼中浸渣通常作为水泥厂制水泥的原料或者堆放处理,造成环境污染和锌资源的浪费[11-12]。 为实现锌渣的综合利用,本文采用硫酸浸出法处理热镀锌渣中浸渣。

1 实 验

1.1 实验原料

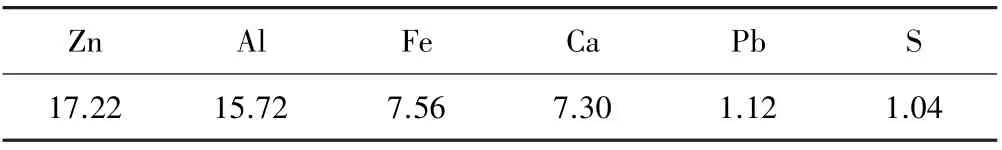

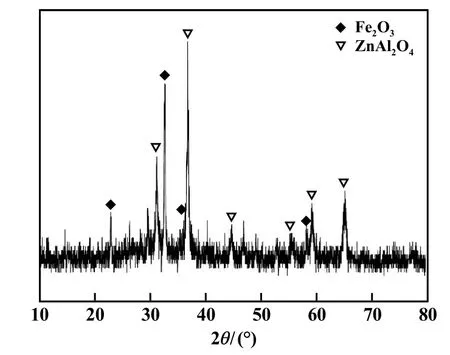

热镀锌渣中浸渣取自于湖南怀化某企业,主要化学成分见表1,XRD 物相分析结果见图1。 中浸渣锌含量为17.22%,其他主要元素为铝、铁和钙,主要物相为ZnAl2O4和Fe2O3,锌主要以铝酸锌的形式存在,属于难浸出渣。

表1 中浸渣主要化学成分(质量分数)/%

图1 中浸渣XRD 图谱

1.2 实验仪器与试剂

实验仪器包括JTXJ-PPL 水热压反应釜(东台市吉泰不锈钢制品厂)、X-射线衍射仪(Y-2000 型,丹东奥龙射线仪器公司)、SHB-III 循环水真空泵(郑州长城科工贸有限公司)和手持式X 荧光分析仪(天瑞仪器有限公司)。

实验试剂为98%浓硫酸。

1.3 实验方法

将烘干的浸出渣经研磨后,称取10 g 样品,按一定的液固比加入配置好的硫酸溶液,放置在水热反应釜中,用鼓风干燥箱进行加热,浸出一定时间后取出,抽滤,将滤渣烘干、称重。 采用国家标准法[13]测定浸出渣中的锌含量。

2 结果与讨论

2.1 硫酸浓度对浸出的影响

由于铝酸锌在常温酸性条件下难以溶解,故选择在温度160 ℃、浸出时间4 h、液固比6 ∶1(mL/g)的条件下进行硫酸体积浓度条件实验,结果如图2 所示。由图2 可知,锌浸出率随硫酸浓度增加而升高,硫酸浓度达到12.5%时,浸出率升高明显,硫酸浓度大于15%后,锌浸出率增速减缓。综合考虑,选择合适的硫酸体积浓度为15%。

图2 硫酸浓度对锌浸出率的影响

2.2 反应时间对浸出的影响

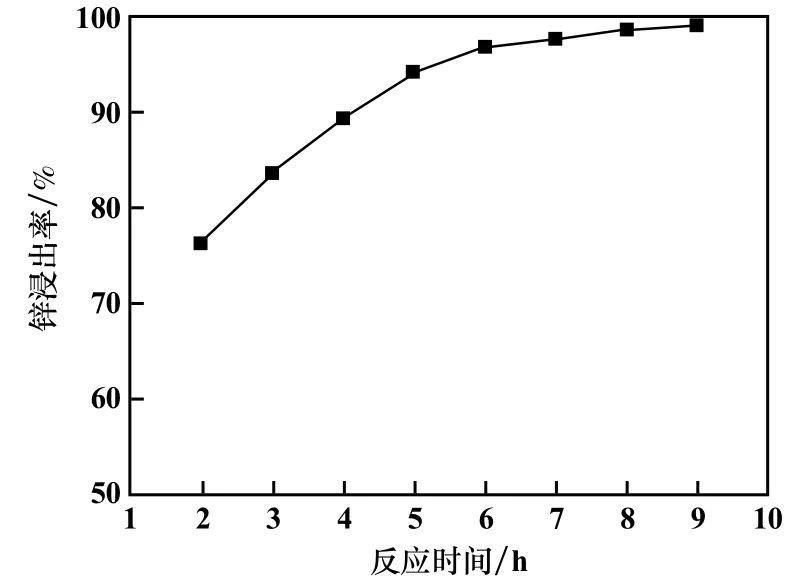

硫酸浓度15%,其他条件不变,反应时间对锌浸出的影响如图3 所示。 由图3 可知,随着浸出时间增加,锌浸出率迅速增高,当时间达到6 h 后,随着反应的不断进行,硫酸浓度不断降低,浸出率增长缓慢。 故选择浸出时间为6 h,此时锌浸出率为96.78%。

图3 反应时间对锌浸出率的影响

2.3 温度对浸出的影响

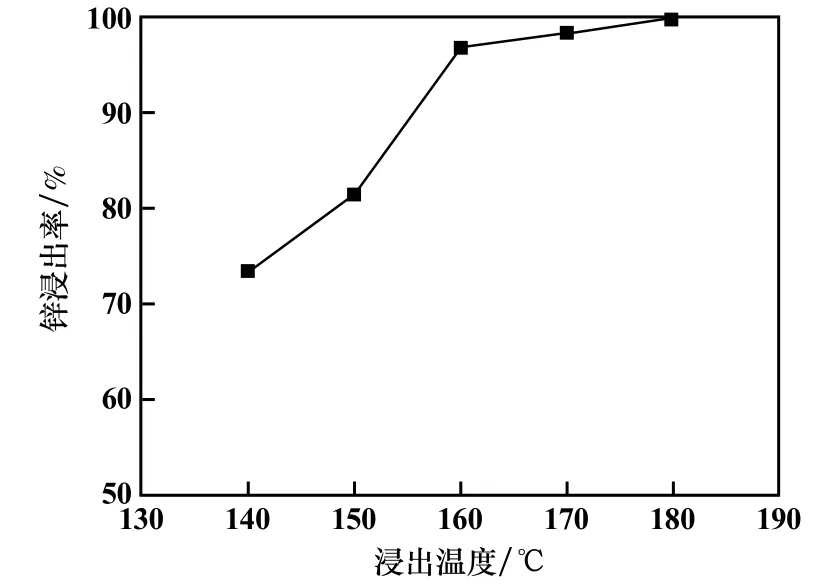

浸出时间6 h,其他条件不变,温度对浸出的影响如图4 所示。 由图4 可知,锌浸出率随温度升高而增高。 温度达到160 ℃后继续升温,锌浸出率增幅不大。故选择浸出温度为160 ℃。

图4 温度对锌浸出率的影响

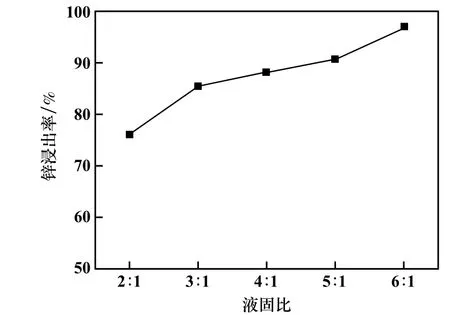

2.4 液固比对浸出的影响

浸出温度160 ℃,其他条件不变,液固比对浸出的影响如图5 所示。 由图5 可知,随着液固比增加,锌浸出率逐渐升高。 在液固比6 ∶1时,锌浸出率达到96.88%。

2.5 正交实验

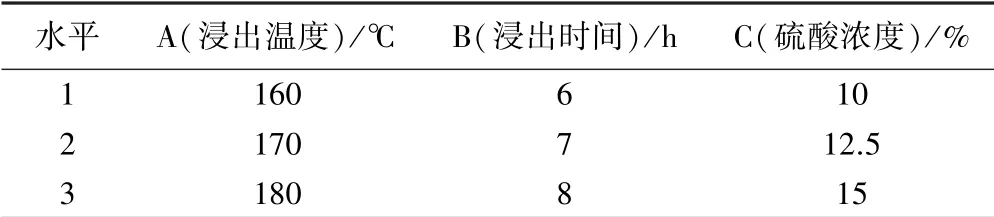

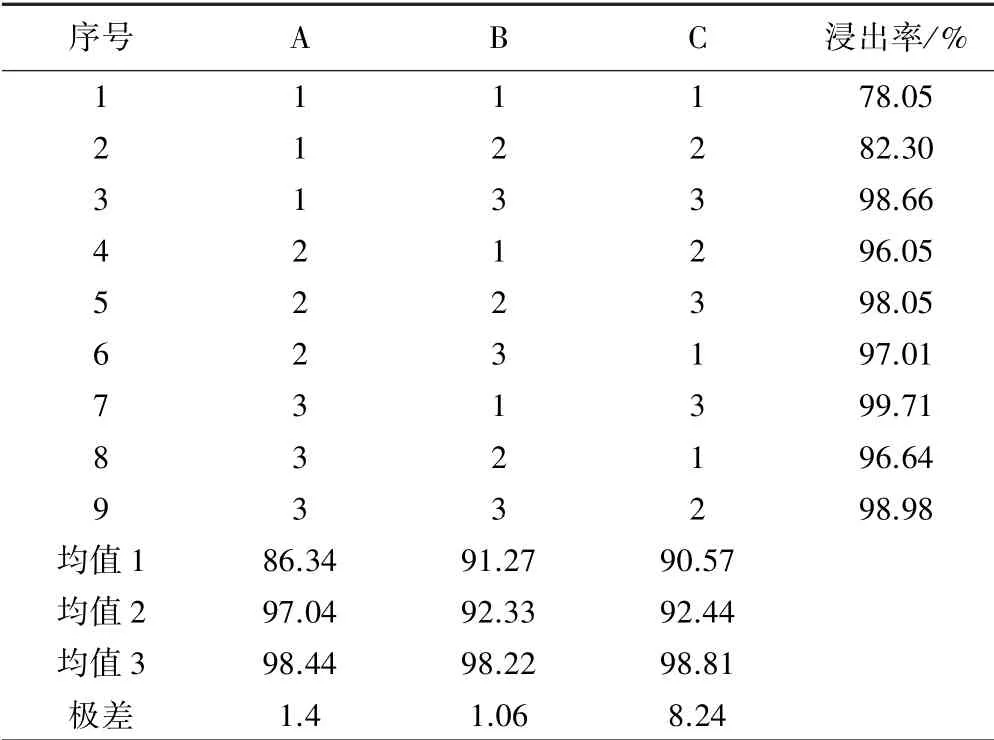

根据单因素实验结果,选定在液固比6 ∶1的条件进行3 因素3 水平正交实验,分析浸出时间、温度和硫酸浓度对锌浸出率的影响。 正交实验因素水平见表2,实验结果见表3。

图5 液固比对锌浸出率的影响

表2 L9(33)正交实验表

表3 正交实验结果

由表3 可知,各因素对锌浸出率的影响由小到大依次为:浸出时间<浸出温度<硫酸浓度,最优的浸出条件为A3B1C3,即:浸出时间6 h,温度180 ℃,硫酸浓度15%,液固比6 ∶1,该条件下锌浸出率达到99.71%。

2.6 浸出渣分析

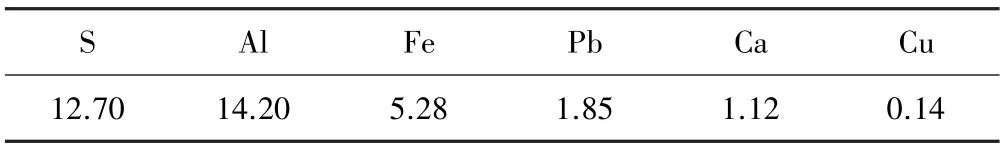

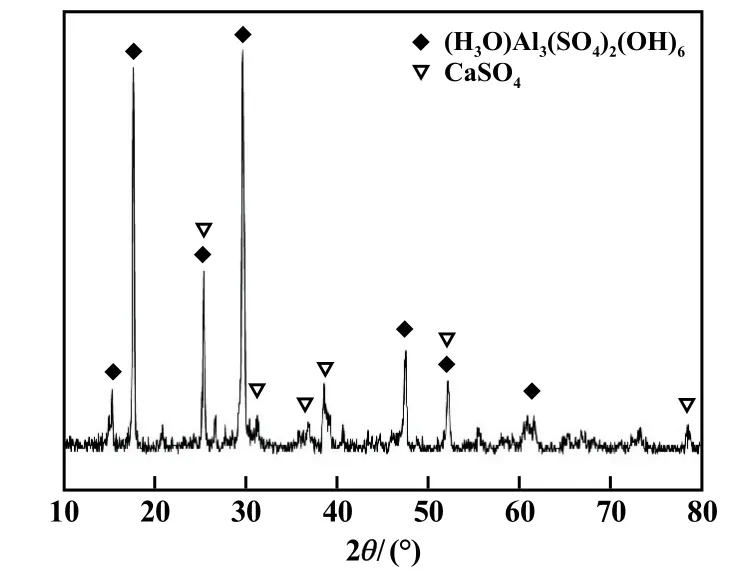

对最优条件下所得浸出渣进行元素分析和物相检测,结果分别见表4 和图6。 由表4 和图6 可知,浸出渣中主要元素为Al 和S,主要物相为(H3O)Al3(SO4)2-(OH)6和CaSO4,未见铝酸锌的峰,说明铝酸锌被完全分解,锌被溶出,铝以硫酸盐的形式进入渣中。

表4 浸出渣中主要元素含量(质量分数)/%

图6 浸出渣XRD 图谱

3 结 论

1) 热镀锌渣中浸渣的主要物相为铝酸锌和氧化铁,锌以铝酸锌的形式存在。

2) 在硫酸浓度15%、温度180 ℃、浸出时间6 h、液固比6 ∶1的条件下,锌浸出率达到99.71%,解决了常温下铝酸锌渣浸出率低、过滤难的问题,可实现锌资源的充分利用。